工业循环水系统两种节能改造技术的关系

文/王曰锋

工业循环水系统两种节能改造技术的关系

文/王曰锋

工业用水主要包括冷却用水、热力和工艺用水、洗涤用水。其中工业冷却水用量占工业用水总量的80%左右,取水量占工业取水总量的30%~40%。工业循环冷却水系统是工业生产中的耗能大户,其用量约占整个工业用水量的70%。工业循环冷却水系统中的主要用能单位是风机和水泵。据统计全国运转着的风机、水泵在1000万台以上,它们的耗电量约占全国发电量的31%(风机占10%,水泵占21%),约占全国工业用电量的50%。

因其用电量巨大,其节能改造的效果对工业企业影响就大,因此针对耗能大户工业循环冷却水系统的节能技术不断出现,目前行业中较为常见的节能技术有两种:针对风机的冷却塔风机采用冷却塔专用超低比转速混流式水轮机进行驱动,和循环水泵的节能改造。

这两种技术表面上看是矛盾的,其支持者甚至相互指责,支持水轮机技术的说泵节能是骗子,支持泵节能技术的说水轮机技术是伪节能。那么这两者究竟有何关系,能否并存,本文通过实际案例的分析抛砖引玉,希望能够让业者客观的了解这两种技术,并科学地选择适合自己的节能改造方案。

应用情况简介

工业循环冷却水系统由水泵(含电机)、管道、阀门、换热器、冷却塔(含风机)几大部分组成,泵节能针对的是水泵,水轮机针对的是冷却塔。

水轮机技术采用冷却塔专用超低比转速混流式水轮机替代冷却塔的风机电机,实现风机的无电驱动,从而实现节电。该技术利用的是循环水系统中的富余能量,包括富余压头、阀门阻力、循环水流经高处换热器的重力势能,在不增大循环水泵出力的情况实现原有风机电机的替代,从而实现该电机的100%节能。

泵节能技术通过对现有水泵运行的工况分析,计算真实所需要的泵出力,通过选择功率合适的水泵、效率更高的水泵实现对原有水泵的更换,从而实现节能。

神宁煤化工聚甲醛厂循环冷却水系统

神华宁夏煤业集团煤炭化学工业分公司聚甲醛厂循环水系统现有3500m3/h冷却塔3台,系统设计总处理水量10500m3/h,风机总额定功率330kW,循环水泵4台,运行3台,水泵总额定流量10500m3/h,运行水泵电机总额定功率1890kW。

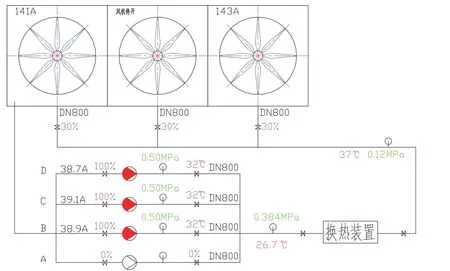

系统运行形式

系统组成及整体运行数据(20131111)如图1:

图1 系统组成及总体运行数据20131111

系统运行参数校正

因循环冷却水系统在整个化工流程中属于为主工艺服务的公用工程,且由于客观条件所限,其流量和压力计量不可能非常准确,因此不能完全相信监测数据,需要在进行数据记录以后进行运行参数校正。

(1)系统运行流量分析

表1 各点流量计流量数值

供水流量比回水流量多12925-11258=1667m3/h;回水流量比上塔和旁滤流量多11258-(9760+500)=998m3/h。从上比较说明三点流量数值不等,且相差较大。三台冷却塔上塔阀门开度一致(28°),2#塔上塔流量仅2670m3/h,说明上塔流量合计值不准确,下面以水泵运行工况计算运行流量:

三台水泵实际运行电流为38.9A+39.1A+38.7A=116.7A,电机电压10kV,功率因数为0.89,三台水泵电机功耗为1.732×116.7×10×0.89=1799(kW)。则三台水泵流量为1799×0.96×0.85÷(9.81×50)=3m3/s =10800m3/h,此流量与回水流量较靠近。

通过以上几组数据比对分析,系统实际运行流量是以回水流量为准较为合理。

(2)系统运行压力分析

①供水压力分析

泵出口阀门压损计算:

供水阀门开度平均32°,管道通径DN800,单管流量11258m3/h÷3=3753m3/h,则:

管道流速

V=Q/S=(3753/3600)/(3.14×0.42)=2m/s

根据阀门开度与阻力系数参数表查得在阀门开度32°时,ζ=65.52,依据公式h=ζv2/2g得阀门压损为:h=ζv2/2g=(65.52×22)/(2×9.81)=13.3m。

供水压力验证:泵出口压力表表压为50m,供水压力表表压为38.4m,则阀门闭压为50-38.4=11.6m,此压损与上述计算基本相符,故现场系统供水压力表压应该是准确的。

②回水压力分析

上塔阀门压损计算:

供水阀门开度平均30°,管道通径DN800,单塔流量(11258-500)m3/h÷3=3586m3/h,则:管道流速V=Q/S=(3586/3600)/(3.14×0.42)=1.98m/s

根据阀门开度与阻力系数参数表查得在阀门开度30°时,ζ=79.2,依据公式h=ζv2/2g 得阀门压损为:h=ζv2/2g=(79.2×1.982)/(2×9.81)=15.8m。

回水压力验证:

布水层至回水母管位差为6.8m+1.2m=8m,布水压力为1m,阀门压损为15.8m,经计算则回水压力为8+1+15.8=24.8m。

现场回水压力表表压为12m,与计算的回水压力相差24.8-12=12.8m,因此现回水压力表可能有误,是否压力变送器的量程值在DCS上的输入有误有待验证(后经验证,压力表实际量程为0~1MPa,DCS误设置为0~0.6MPa,因此实际回水压力为20m)。

校正后的系统运行参数表

(1)冷却塔运行工况

设计单塔处理水量/m3/h 3500数量/台3单塔实际处理水量/m3/h 3586 在用数量/台3设计进塔水温/℃43实测进塔水温/℃37设计出塔水温/℃33实测出塔水温/℃26.7目前上塔阀门开度/% 30回水压力/MPa 0.20塔型方形逆流

(2)系统水泵运行工况

数量/台4在用数量/台3额定流量/m3/h 3500额定杨程/m 47实际运行流量/m3/h 11258水泵出水口压力/m 50水泵进口阀门开度/% 100泵出口阀门开度/% 32水泵电机额定功率/kW 630泵电机额定电流/A 43.2水泵电机额定电压/V 10000实际运行电流/A 38.9、39.1、38.7水泵电机功率因数0.89水泵电机转速/rpm 987

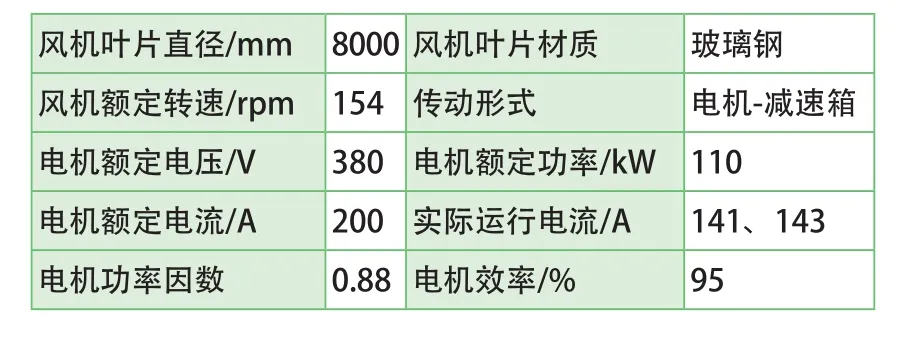

(3)冷却塔风机工况

风机叶片直径/mm 8000风机叶片材质玻璃钢风机额定转速/rpm 154传动形式电机-减速箱电机额定电压/V 380 电机额定功率/kW 110电机额定电流/A 200实际运行电流/A 141、143电机功率因数0.88电机效率/% 95

循环水系统节能改造可行性分析

不管采用水轮机技术进行改造还是采用泵节能技术进行改造,其前提条件就是不能够影响系统的工艺运行情况,本系统中主要体现在不能影响工回水压力和流量。

(1)采用水轮机技术进行冷却塔风机节能改造

①轴功率匹配校核

现风机轴功率计算

W电=1.732×I×U×cosφ×η

=1.732×142×0.38×0.88×0.85

=69.9(kW)

式中:I为电机运行电流(平均电流142A);U为

电机电压(0.38kV);cosφ为功率因数

(0.88);η为传动装置效率(η电机×η减速机

=0.95×0.9=0.85)

水轮机做功压力计算

依据公式输出功率公式

W水=9.81×Q×H×η=W电得:

H=W/(g×Q×η)

=69.9÷(9.81×1×0.9)

=8m

式中:g为水容重(9.81×10kg/m);Q为水轮机

进水流量(3586m/h=1m/s);H为水轮机做

功压力;η为水轮机效率(0.9)。

依据以上计算,改造后水轮机达到原电机风

机的转速所需供水压力为8m。

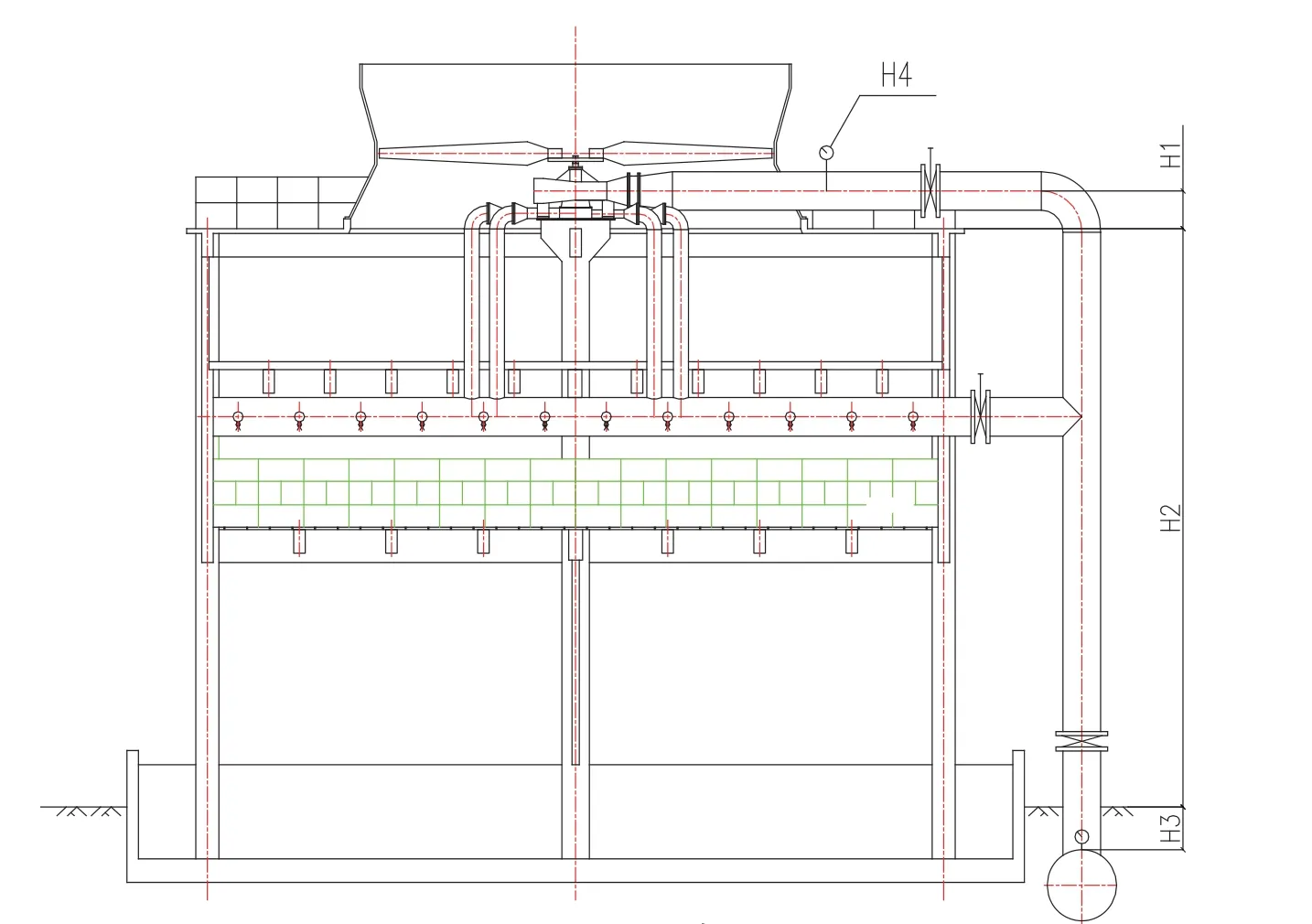

②改造后系统压力分析

改造后水轮机达到额定转速所需的回水压力

水轮机进水管道中心离塔顶高度H1=1m;

该系统塔顶至地面位差H2=11.5m;

地面至回水母管位差H3=1.2m;

水轮机入水压力H4=4.5m(水轮机做功压力-水轮机出水口至布水器位差+布水压力=8-4.5+1=4.5m);

故改造后系统回水压力计算如下:

H1+ H2+ H3+H4=1+11.5+1.2+4.5=18.2(m)

③改造可行性分析

经计算该系统现运行回水压力为20m,如实施冷却塔节能改造只需回水压力18.2m,现系统回水压力20m远大于改造所需的18.2m回水压力,因此该系统可满足水轮机满负荷运行要求,改造时只需开启上塔阀门部分开度,将上塔阀门部分压损转移给水轮机做功即可达到风机的额定转速,该系统冷却塔节能改造是完全可行的。

图2 压力点分布

(2)水泵节能改造

①泵口压力分析

系统水泵4台,运行3台,泵出口压力50m,供水压力38.4m,压差50-38.4=11.6m,现水泵运行压力远大于供水压力,不在系统工况点运行,存在运行效率低和一定的能源浪费,因此该系统可利用高效水泵替换原水泵,达到节能降耗的目的。

②泵运行工况分析

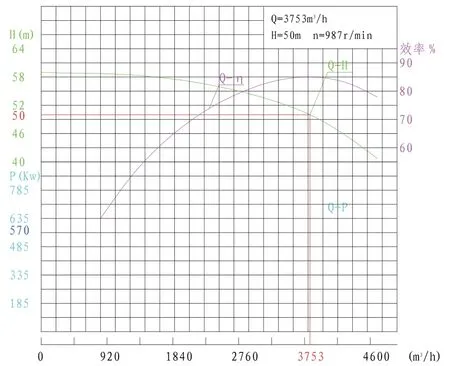

现场系统泵运行工况分析,见图3。

从水泵运行曲线来看,该泵运行流量为3753m3/h泵口压力50m时,运行效率为85%,所需轴功率为570kW,电机消耗功率为570kW÷0.95=600kW。

改造用高效节能泵运行工况分析,见图4。

从水泵运行曲线来看,使用高效节能泵运行流量为3753m3/h泵口压力40m时,运行效率为89%,所需轴功率为461kW,电机消耗功率为461kW÷0.95=485kW。

图3

图4

③改造可行性分析

从上二泵运行曲线来看,使用高效节能泵代替原运行泵效率最少提高4%,改造后单泵运行轴功率减少了570kW-461kW=109kW,单台电机功耗减少600kW-485kW =115kW,说明目前系统水泵节能改造是可行的。

聚甲醛循环冷却水系统节能改造小结

本系统中,因工艺需要,供水压力38m是必须保证的,而在保证供水压力38m的情况下,冷却塔可以采用水轮机进行改造,而不影响原有系统运行的任何参数,包括供水和回水压力。

同样,在保证供水压力38m,供水流量3753m3/h的情况下,可以采用额定运行参数较低的高效水泵代替原有水泵,从而通过提高水泵效率和实现泵出口阀门全开节省压损的方式实现节能。且节能量比较客观,高达115/600=19%。

通过真个分析计算的过程我们可以看到,在此系统中,两种节能改造技术不仅不矛盾,而且共同配合实施,实现了系统最大程度的节能。

其他循环水系统

神华宁夏煤业集团煤炭化学工业分公司公司甲醇厂一套装置循环水系统共有6台设计流量为4500m3/h的冷却塔,其风机采用的额定185kW的驱动电机,经过国家权威部门检测其实际运行功率为138.3kW。该系统经过提压试验,回水压力由0.12MPa提高至0.25MPa,供水压力不变,水泵电机电流未变化。在采用水轮机技术进行节能改造之后,与提压试验结果一致。此种情况从纯理论上可能不好理解——为什么回水压力提高了泵的出口压力却没有提高?经分析,很可能的一个原因是该循环冷却水系统中存在的高处换热器比例较高,而泵出口压力的主要用途是将冷却水输送至最高处换热器,而大量的冷却水从高处换热器流下的重力势能成为了回水压力提高的主要原因,同样也是该部分能量成了推动水轮机做功的主力军。

在该系统中,如同聚甲醛厂的案例,泵出口压力未发生变化,因此如果能够提高泵的效率的话,理论上也可以进行泵节能改造。但是从经济角度计算,因泵出口阀门全开,仅泵效提高百分之三四,实现的节能量较小,进行改造的回收期过长,因此不建议进行泵节能改造。

更为简单的是烯烃公司第二循环水系统,该循环水系统回水压力为0.32MPa,而泵出口阀门全开,且接近最佳效率点运行,此种系统很明显只能采用水轮机技术进行风机节能改造,而不宜采用泵节能技术进行改造。

笔者尚未碰到的,但是很有可能的一种情况就是回水压力不能增加,或者其增加会引起供水压力相应增加的情况,此种情况就不宜采用水轮机技术进行风机节能改造,因为水轮机靠回水富余能量做功,而随着回水压力增大水泵供水压力也增大,显然如果采用水轮机技术进行改造,推动其做功的就不是富余能量,而是水泵增加消耗的能量。当然,如果水泵增加的能量远小于节省的能量,经过经济性评估,此种系统也可以考虑采用水轮机技术进行节能改造。

还有一些老的系统,例如笔者曾经考察过的东营某化工厂,其某循环水系统中设计水泵为一开一备,额定功率为900kW,但是实际运行出口阀门开度仅为15%,后经计算,由EMC公司为其更换为一台300kW的水泵,直接实现了很大比例的节能。

结论与讨论

通过以上案例的分析我们可以看出,工业循环水系统并不像有些人说的只能实施这两种节能改造中的一种。冷却塔进行水轮机节能改造也并不像有些人说的那样是伪节能,其是在不敢对系统进行大的变动的情况下最大程度利用富余能量的一种非常好的方式。节能水泵改造在某些系统中不仅可以实施,而且会有特别明显的节能效果,但也不是每个系统都有余量的。

通过这两种节能方式的分析,我们希望能够为类似系统的设计提供参考依据,以实现设计的最优化、精细化,从源头上就通过精细的设计、先进技术的应用消除掉这些富余能量的产生。当然这不是一蹴而就的事情,但也不是不可能的事情。

作者单位:(中国节能减排有限公司)