新郑精煤公司入洗构造煤脱水试验研究

赵正俊 冯晓波 冯超辉

(1.郑煤集团新郑精煤有限责任公司,河南省郑州市,451184;2.中国矿业大学安全工程学院,江苏省徐州市,221116)

新郑精煤公司是一座设计入洗量为3.00 Mt/a的大型选煤厂,入洗原煤为郑州矿区易碎构造煤,煤泥量比重较大,可以达到70%左右,对细粒煤分选加工,尤其是后处理脱水技术要求较高。

目前选煤厂采用GPJ-120型加压过滤机进行浮选精煤的脱水处理,为了进一步了解加压过滤机处理构造煤煤泥的过滤效果,并收集有关方面的工艺参数,做到科学有效地指导生产,为后续同类选煤厂的建设在工艺设计与加压过滤机选型等方面提供可靠的依据,新郑精煤公司对入洗构造煤原生煤泥进行了加压过滤半工业性脱水试验。

1 试验部分

1.1 试验煤样

试验所用煤样为裴沟煤矿原煤,需要进行加工以分离出其中的煤泥进行加压过滤试验。首先采用10mm 手筛将原煤中的大块煤分离,-10mm部分再用0.5 mm 手筛进行筛分,筛下部分作为-0.5mm的原生煤泥。

开始筛分时由于原煤较湿采用湿法进行筛分(煤样在运输过程中被雨淋湿),在筛分过程中发现筛下物中大部分为-0.3mm 的原生煤泥,为了提高筛分效率,改为0.7 mm 的手筛进行湿法筛分,筛下部分作为-0.5mm 的原生煤泥进行试验。同时采用0.4mm 的手筛进行湿法筛分,筛下部分作为-0.3mm 的原生煤泥进行试验。原煤停放一段时间基本晾干后,采用了手筛进行干法筛分。

-0.5mm 煤泥一种是干法筛分煤泥,未经过水浸泡,其粒度组成见表1。另一种是湿法筛分的煤泥,经过近一个月的长时间的水中浸泡,其粒度组成见表2。

表1 未经过水浸泡的-0.5mm原生煤泥粒度组成分析

表2 经过水浸泡泥化后的-0.5mm原生煤泥粒度组成分析

对比表1和表2后可以看出,裴沟煤经过水中长时间浸泡后有一定程度的泥化现象,浸泡后细粒级组分增加,粒度为-325 网目的产率增加了2.09%。

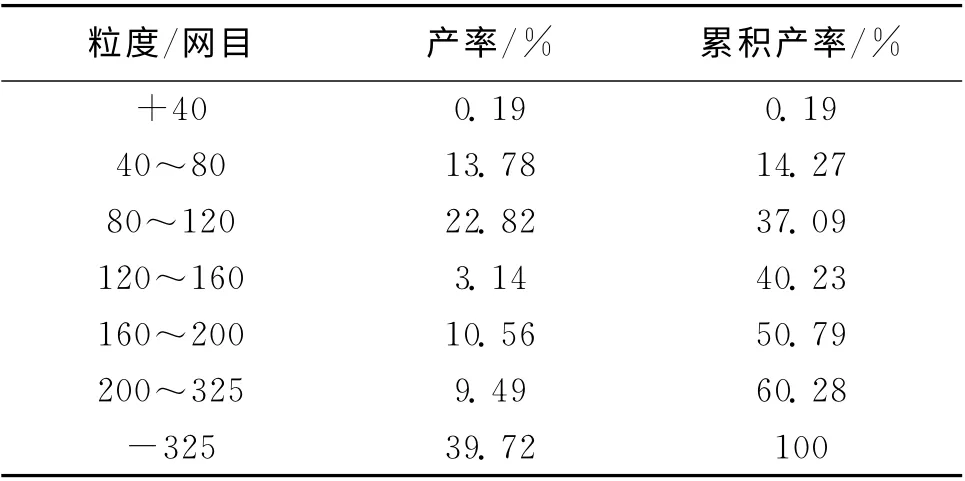

-0.3mm 原生煤泥粒度组成见表3。

表3 -0.3mm 原生煤泥粒度组成分析

由表3可见,其粒度为-325网目的产率仅为39.72%,煤泥脱水试验时直接加清水调配成料浆进行加压过滤脱水试验,煤泥水料浆调配浓度为250~300g/L,试验按此浓度条件进行。

1.2 脱水试验工艺流程

煤泥压滤脱水工艺流程图见图1。

图1 脱水试验工艺流程

2 试验结果与分析

2.1 -0.5 mm 加压过滤试验

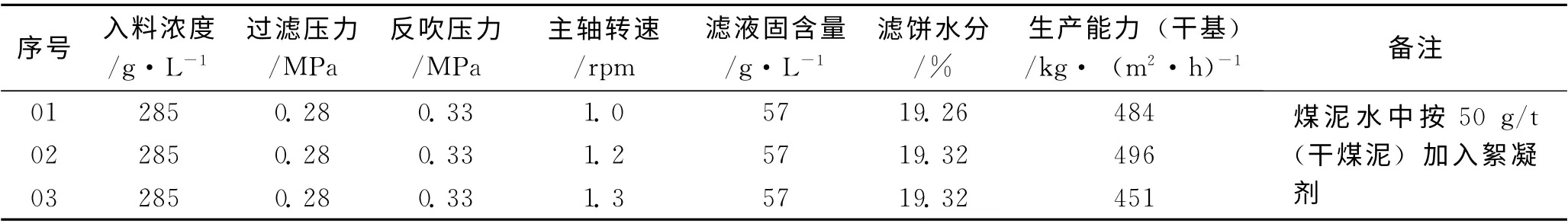

-0.5mm 粒级煤泥分为两类,分别进行了脱水试验。一种煤泥是湿法筛分的煤泥经过长时间在水中浸泡后,有一定程度的氧化和泥化,这部分煤泥水进行了是否添加絮凝剂的对比试验,其试验结果见表4和表5;另一种煤泥是干法筛分煤泥,直接加清水调配成料浆进行加压过滤试验,其试验结果见表6。

从表4可以看出,该煤泥属于易过滤物料,煤泥经过近一个月水中的长时间浸泡后,有一定的泥化现象。由于泥化的煤泥粘性增大,滤饼的透气性较差,影响煤泥水的过滤,同时由于泥化作用,细粒级组成偏多,滤饼成饼时间相对较长,造成生产能力低和滤饼水分高。

从表5可以看出,在煤泥水中加入一定量的絮凝剂后,细粒级物料凝聚成较大颗粒,滤饼透气性得到一定程度改善,可以明显改善煤泥水的过滤效果,有效地提高加压过滤机的生产能力,但同时滤饼由于凝聚的细粒级组分水分也有所增加,滤液固含量相比未加絮凝剂处理高出很多,分析是加入絮凝剂后滤饼粘度降低造成的,这是由于细粒级组分透过性较强造成了床层较松散以及透气性较好。

同时对比过表6后还发现,煤泥经过长时间在水中浸泡后发生泥化,在加压过滤时滤饼在进入干燥区后产生龟裂现象,造成压缩空气从裂缝中泄漏,造成设备耗风量增大,同时滤液的固含量增加;而没有经过水长期浸泡发生泥化的煤泥水在加压脱水处理时则不存在滤饼龟裂和漏风的情况,但是存在生产处理量大和滤饼水分较低的现象,而且滤液固含量仅为5g/L,低于经过泥化的煤泥水处理的滤液固含量,说明煤泥水的泥化作用对加压过滤机的使用和处理效果有一定影响。

表4 -0.5mm 原生煤泥在水中浸泡后未加入絮凝剂的加压过滤试验结果

表5 -0.5mm 原生煤泥在水中浸泡后加入絮凝剂后的加压过滤试验结果

表6 -0.5mm 原生煤泥加压过滤试验结果

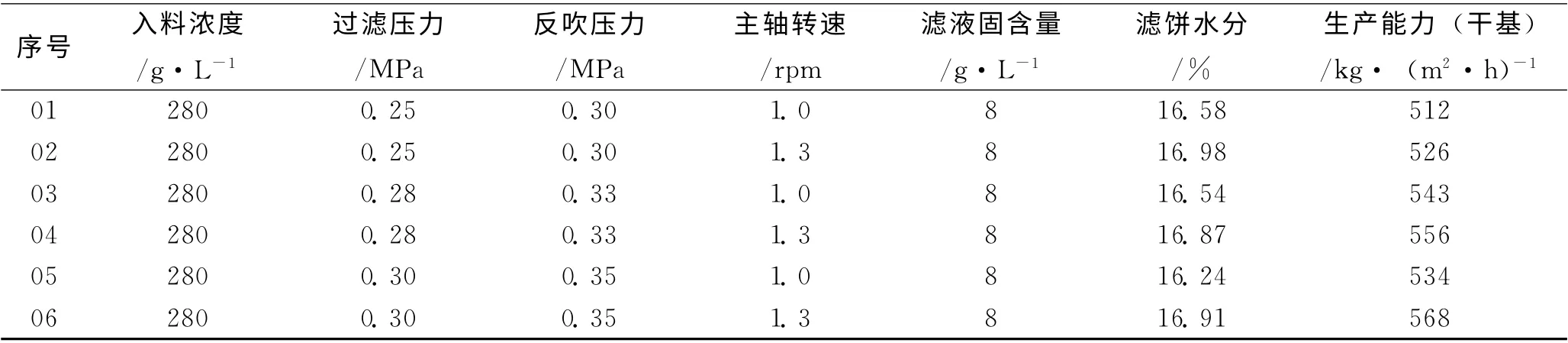

表7 -0.3mm 原生煤泥加压过滤试验结果

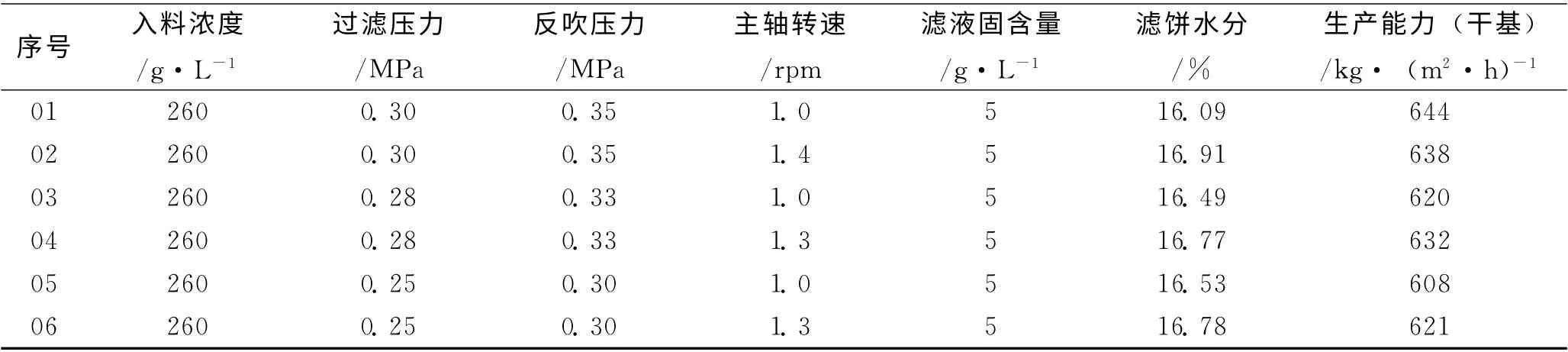

2.2 -0.3 mm 加压过滤试验

-0.3mm 原生煤泥加压过滤试验结果见表7。

从表7中可以看出,-0.3mm 原生煤泥滤饼水分和-0.5 mm 相差不大,生产能力低于-0.5mm 原 生 煤 泥, 最 大 处 理 量 为568kg/m2·h,说明该粒级属于易过滤物料。同时与-0.5mm 的原生煤泥加压过滤试验结果相比较,煤泥的粒度组成对加压过滤机的影响不是十分明显。

2.3 煤泥滤饼粒度分析

加压过滤试验完毕后分别对-0.5 mm 和-0.3mm原生煤泥加压过滤所得滤饼进行粒度分析,其组成分析见表8和表9所示。

从表8和表9中可以看出,-0.5mm 煤泥滤饼中粒级为+40网目的组成占比为1.3%,明显高于-0.3mm 煤泥滤饼,其他各组成相差不大。在粒级为-325网目中,-0.5mm 占比为55.52%,高出-0.3mm 煤泥滤饼12.81%。

同时与表2和表3对比可知,粒级为-325网目的产率相比加压过滤脱水处理之前都有一定程度的增加,其他各个粒级相比脱水处理之前都有一定程度的减少,分析是由于构造煤易碎作用造成的,煤泥水经过输送设备和管道的强剪切破碎,使得粗粒级煤泥变细。

表9 -0.3mm 煤泥滤饼粒度组成分析

3 结论

(1)通过加压过滤机对裴沟矿原生煤泥的脱水试验可以看出,加压过滤机用于处理郑州矿区构造煤原生煤泥的固液分离是可行的,可以获得较理想的固液分离效果。过滤压力在0.2~0.3 MPa时,-0.5 mm 原生煤泥最高生产能力可达640kg/m2·h (干基),-0.3 mm 原生煤泥最高生产能力可达568kg/m2·h (干基),滤饼呈散状排出,滤饼的水分一般小于17%,滤液固含量较低,小于10g/L,可满足现场的实际生产要求。

(2)通过入料浸泡与否试验比较,发现泥化作用对加压过滤处理煤泥水的粘度和透气性有一定影响,说明煤泥水的泥化作用对加压过滤机的使用和处理效果有一定影响。

(3)通过对-0.5mm 和-0.3mm 进行加压过滤试验可以看出,郑州矿区易碎构造煤煤泥的粒度组成对加压过滤机的使用效果影响不是十分明显。

(4)从各粒度级煤泥的粒度分析看,滤饼中粗颗粒的含量比入料中的粗颗粒含量有所降低,表明在输送过程中,对煤泥颗粒有一定的再破碎作用,但不是十分严重。

[1] 蒋淑玲.新郑精煤公司入选构造煤泥化试验研究[J].中国煤炭,2012(11)

[2] 刘雁鹏.选煤厂煤泥水絮凝沉降试验研究 [J].中国煤炭,2011(9)

[3] 刘明,廖祥国,庞宇飞等.田庄选煤厂原煤泥化情况下的浮选实践 [J].选煤技术,2009 (1)

[4] 赵宏伟,张晓华,李乃玉等.加压过滤机处理细颗粒煤的实践与改造 [J].科技资讯,2012 (29)

——非均布滤饼的局部比阻与平均比阻的测定与计算方法