柔模支护沿空留巷技术在高河矿的应用

张正斌

(山西高河能源有限公司,山西省长治市,047100)

高河矿井属高瓦斯矿井,瓦斯问题严重制约着矿井的快速发展。为了解决瓦斯问题,回采工作面采用双U 型通风方式,一个工作面需要布置4条煤巷、20~30个联络巷、外加开切眼和设备安装巷,掘进工程量大,潜在掘进安全问题突出,吨煤成本高,并导致矿井采掘接续紧张;双U 型通风方式仍然没有从根本上解决上隅角瓦斯超限问题,回采推进度慢,严重制约了矿井的高产高效;煤炭资源低回收率问题也严重制约着高河矿井的可持续发展,双U 型通风方式使每个回采工作面至少浪费宽50m 煤柱,按工作面平均长度300 m 计算,回收率不足86%,严重消耗着矿井的可采储量,矿井至少缩短1/7的服务年限,不利于矿井的可持续发展。沿空留巷是提高资源回收率、降低巷道掘进率、缓解采掘紧张关系的有效途径。但是目前的沿空留巷技术仍存在着一些问题,一方面,由于采空区一侧巷帮的缺失,造成顶板稳定性差,顶板下沉量大致使围岩破碎严重,存在巨大安全隐患;另一方面,在高瓦斯、煤层易自燃的矿井,上区段采空区一侧的沿空留巷 (或掘巷)通风问题采用局部通风方式难以满足要求,需要在采区后方专门布置一条准备巷道 (上山或下山)作为进风巷,增加了巷道掘进量和维护工作量。因此,可靠的巷旁支护是确保沿空留巷安全稳定的关键因素。针对此类问题,高河矿采用了西安科技大学王晓利教授课题组研发的柔模支护完全开采配套技术,本文着重从工程角度介绍了柔模支护在高河矿的应用。

1 工作面巷道原支护概况

高河矿E1302 工作面是矿井东一盘区的首采工作面,工作面长度230 m,设计走向长度1738m,煤厚6.38m。工作面采用走向长壁、后退式低位放顶煤一次采全高全部垮落综合机械化采煤方法,机采高度3.5 m,放煤高度2.88 m。工作面布置带式输送机巷、辅运巷、回风巷和外U回风巷4条回采巷道,带式输送机巷与辅运巷之间净煤柱宽为30m,回风巷与外U 回风巷之间净煤柱宽为20m。

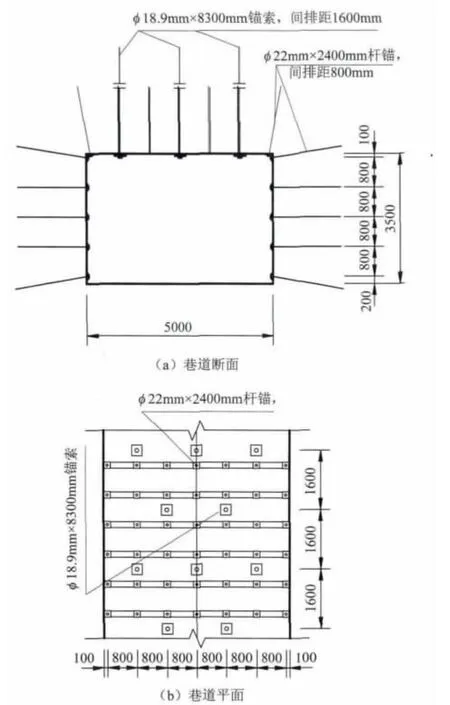

E1302回风巷采用矩形巷道断面,断面尺寸5000mm×3500 mm (宽×高),采用锚网索+梯子梁支护形式。锚杆采用ø22mm×2400mm 左旋无纵肋螺纹钢锚杆,间排距为800mm×800mm,锚索采用ø18.9mm×8300mm 高强度低松弛钢绞线锚索,二、三布置,金属网片采用10#铅丝加工编制的经纬网,网孔为50mm×50mm。梯子梁选用ø14mm 圆钢加工而成。支护参数见图1。

2 柔模支护原理

柔模支护的本质是在进行沿空留巷时,利用柔模支护技术在巷道采空区一侧形成一个具有较好密封性和稳定性的巷旁支护体,防止采空区瓦斯涌入巷道,保证矿井的通风要求和留巷的围岩稳定性,进而确保矿井安全,提高煤炭回采率。具体实施过程中,随着采煤工作面的推进,利用工作面端头支护效应,在单体液压支柱超前支护保护下,在巷道采空区一侧首先架设柔性模板,柔性模板上设有加筋绳、厚度控制拉筋、锚栓预留孔、灌注口和翼缘,利用泵机将特殊的可调凝调强自密实混凝土输送到柔性模板内,形成一道密闭连续的混凝土墙,充当巷道另一侧巷帮,保证回采巷道两帮的完整性,与原有支护体共同承担回采动压,保证巷道稳定性,同时起到隔绝瓦斯、防止采空区遗煤自燃的作用。

图1 E1302回风巷原支护参数

3 沿空留巷柔模支护方案设计与参数确定

3.1 巷内加强支护与超前隔离支护

3.1.1 巷内顶板加强支护

沿空留巷顶板岩层活动剧烈,因此在进行柔模支护施工前,必须先进行巷内顶板加强支护,通过巷内支护手段与柔模支护体联合控制围岩大变形,该补强工作应根据现场实际条件进行整条巷道统一补强或分段补强。巷内支护的作用一方面是主动控制顶板垮落带范围内岩层 (包括顶煤和直接顶)的横向剪切错动,另一方面是主动控制顶板垮落带范围内岩层的纵向碎胀变形,即将顶板垮落带范围内的岩层锚固成一个组合刚性顶板,提高顶板刚度,确保留巷顶板与柔模混凝土巷旁支护的刚度匹配,更好地控制围岩变形。补强锚索的长度设计为10000mm,锚索直径为18.9mm,每排3根,排距为1600mm,间距为1200~1900 mm,采用W钢带组合支护,W 钢带长3500mm。

3.1.2 巷内临时加强支护

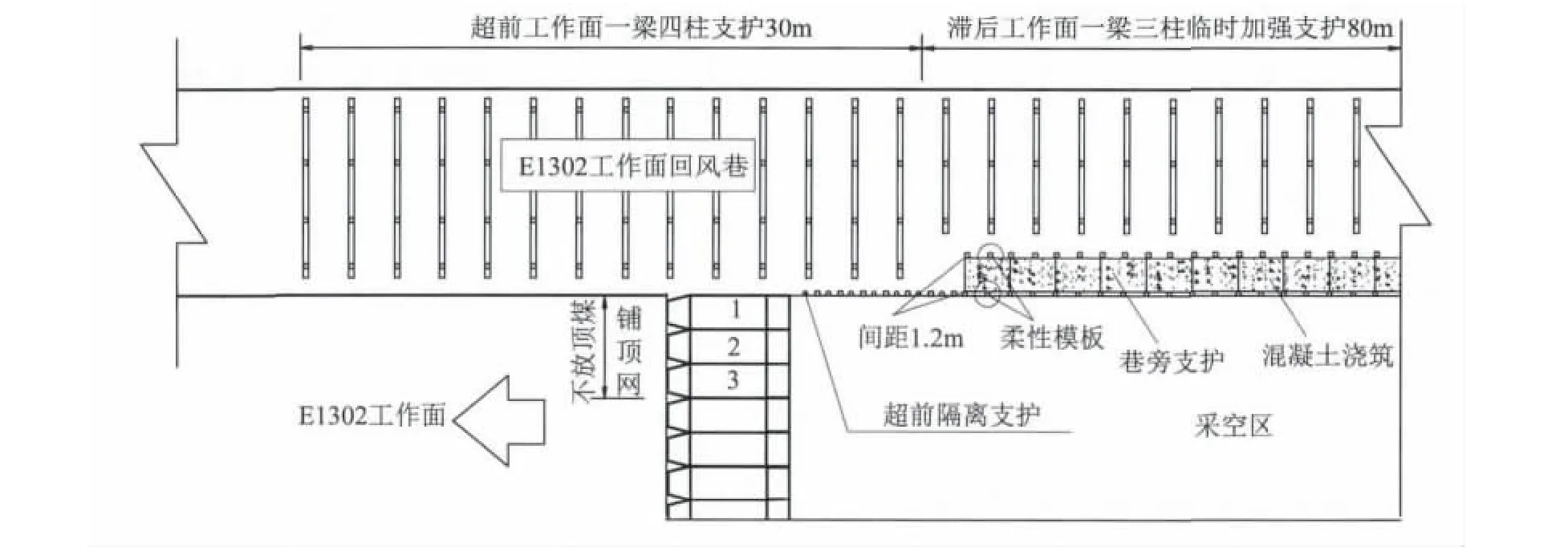

图2 E1302工作面回风巷柔模泵注混凝土沿空留巷工程平面

沿空留巷的临时加强支护直接影响巷旁支护体的支护效果,如果临时加强支护不及时或支护强度不足,造成顶板过早下沉,不但使得支护体无法达到设计高度,而且还导致支护体起作用前顶板离层,使顶板的完整性和自承载能力遭到破坏,极大地影响了沿空留巷的效果。在超前工作面30m 和滞后工作面80m 范围内,采用 “单体液压支柱+工字钢梁”临时加强支护,超前工作面为一梁四柱,滞后工作面为一梁三柱,单体液压支柱间排距1m,见图2。

3.1.3 超前隔离支护

由于工作面回采后顶煤和直接顶随采随冒,导致垮落矸石可能冲入待浇筑空间,造成无法进行巷旁柔模支护,给施工人员带来一定的安全风险,加之工作面回采后留巷侧采空区顶板会缓慢下沉,如果不及时在采空区内进行支护,巷内顶板也随之下沉。因此,割煤后必须及时进行隔离支护。

(1)切顶挡矸支柱。工作面割煤后紧跟支架尾沿采空区支设一排ø200 mm×3500 mm 木点柱,中对中间距为500mm,同时在两排木点柱之间支设DW38单体液压支柱,中对中间距为500mm。

(2)护顶挡矸金属网。靠近沿空留巷侧3架液压支架上方不放顶煤,在煤壁处对这3架液压支架铺顶网,防止待浇筑空间顶煤和采空区矸石进入留巷。金属网片采用10#铅丝加工编制的经纬网,网孔为50mm×50mm。

3.2 柔性模板与混凝土浇筑参数

柔性模板上设有加筋绳、厚度控制拉筋、锚栓预留孔、灌注口和翼缘。柔性模板长度一般为3m。柔性模板高度大于浇筑空间高度,一般富余0.3m,取4.0 m。柔性模板厚度为混凝土厚度,即1.2m。柔性模板灌注口为3层,内层至于柔性模板内侧,防止泵注完成拔管时漏浆,外面两层与输送管绑扎连接,长度为400mm。柔性模板翼缘上设置有3个套筒,根据煤层厚度变化选择柔性模板挂吊高度。综上所述,E1302工作面正式回采期间柔性模板尺寸为3m×1.2m×4.0m (长×宽×高)。E1302工作面回风巷柔模泵注混凝土沿空留巷平面布置见图2。

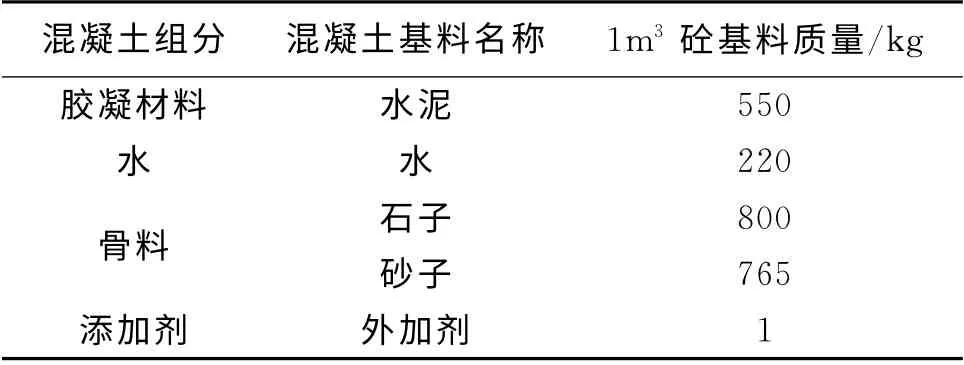

待浇筑空间控顶距是指在待浇筑空间柔模混凝土墙体前采用临时支护控制顶板的距离。控顶距越大,顶煤稳定性越差,容易发生漏冒事故,且采空区有害气体和矸石涌入留巷内的数量和机会就越多。每日检修班浇筑一次,当推进进度小时,2d浇筑一次,但必须保证最大控顶距不超过6m。浇筑混凝土初步配比见表1。

表1 C30泵注混凝土初步配合比

4 巷旁支护体特性监测与适应性分析

4.1 柔模支护体特性监测

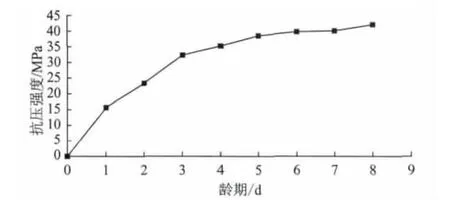

利用回弹仪对井下柔模混凝土墙体的强度进行实测,实测结果见图3,从图3中看到,1d龄期柔模混凝土抗压强度为15MPa,3d龄期柔模混凝土抗压强度可以达到30 MPa以上,已满足设计强度;0~3d龄期柔模混凝土强度增长速度较快;3~6d龄期柔模混凝土强度增速明显放缓;6d龄期以后,柔模混凝土强度增速趋零,稳定在40 MPa以上。

图3 柔模混凝土抗压强度与龄期关系

图4为巷旁支护强度随采煤工作面距离的变化关系,可以看出:巷旁支护强度随采煤工作面距离的增加整体呈先上升后稳定的趋势,但是巷旁支护强度随采煤工作面距离的变化具有波动性,分析原因可能为混凝土由于水泥参量或砂率的问题而产生质量波动。因此,有必要控制好混凝土配比,确保巷旁支护质量。

图4 巷旁支护强度随采煤工作面距离的变化关系

4.2 试验巷道围岩收敛变形量监测

在高河矿E1302工作面后方30m 处设置观测站对高河矿柔模支护巷道进行适应性分析,监测结果如图5所示。监测结果表明:

(1)在滞后工作面220 m 范围内,顶底板最大移近量为380 mm,其中顶板最大下沉量240mm,底臌量最大140mm,顶板下沉量占总移近量的63.2%;两帮最大移近量为300mm,其中煤帮最大内移量240 mm,墙体最大内移量60 mm,煤帮内移量占两帮总移近量的80%。

(2)在沿空巷道中主要变形为顶板下沉和煤帮内移。分析其原因,一是顶煤力学性能较差,承载力低;二是巷道支护强度低,顶煤、直接顶、老顶没有形成整体承载结构。

(3)顶底板移近规律表明工作面周期来压步距为30m 左右。

(4)滞后工作面150 m 以后,沿空留巷围岩变形保持稳定。

图5 高河矿E1302工作面沿空留巷围岩监测结果

5 结论

采用柔模支护技术可在巷道采空区一侧形成一个具有较好密封性和稳定性的巷旁支护体,防止采空区瓦斯涌入巷道,保证了矿井的通风要求和留巷围岩稳定性。高河矿工业性试验中,柔模支护体强度随着离采煤工作面距离的增加整体呈先上升后稳定的趋势,0~3d龄期柔模混凝土强度增长速度较快,可以达到30 MPa以上,3~6d龄期柔模混凝土强度增速明显放缓,之后稳定在40 MPa以上,满足支护需求;同时留巷围岩变形基本稳定,满足工程要求,保证了高河矿沿空留巷的顶板和通风安全,提高了回采率。

[1] 郭周克.中厚煤层沿空留巷技术探索与应用 [J].中国煤炭,2009 (6)

[2] 王猛,柏建彪,陈勇等.高瓦斯顶分层综采工作面沿空留巷支护技术研究 [J].中国煤炭,2011 (6)

[3] 丁焜,童有德.我国无煤柱开采的发展与展望 (上)[J].煤矿设计,1984 (3)

[4] 吴国强.宁东矿区井巷柔模泵注混凝土快速支护技术的实施探讨 [A].中国煤炭学会.第四届全国煤炭工业生产一线青年技术创新文集 [C].北京:中国煤炭学会,2009

[5] 王晓利.柔模泵注混凝土沿空留巷支护技术应用研究 [R].北京,2010

[6] 钱鸣高,石平五.矿山压力与岩层控制 [M].徐州:中国矿业大学出版社,2003

[7] 龙驭球.弹性地基梁的计算 [M].北京:清华大学出版社,1994