甲米河一级水电站岔管水压试验浅析

何西平,张 籍

(1.四川盐源甲米河水电开发有限公司,四川盐源,615700;2.中国水利水电第九工程局有限公司,贵阳,550081)

1 概述

甲米河一级水电站位于四川省盐源县境内,电站装设三台单机容量为12MW的混流式水轮发电机组,水头范围为88.2m~103.5m。电站引水隧洞调压井以下为钢衬压力管道,一管三机。主管总长209.7m,内径为3.8m,管壁14mm~22mm,末端接两个岔管。岔管均为卜型月牙肋岔,分岔角 53°,1#岔管主锥直径为 3.8m,2#岔管主锥直径为3.11m,支管直径2.0m,岔管最大壁厚为34mm,月牙肋最大厚度为80mm,板材全部为Q345C板(σb=470MPa~630MPa)。岔管按明管要求设计,设计强度为1.52MPa,岔、支管均外包钢筋混凝土。

本电站额定水头不高,压力钢管直径较小,类似电站一般均取消了岔管水压试验,但几年前某电站岔管在发电运行一年后出现了安全质量隐患事故。为此,本电站要求通过岔管水压试验,对压力钢管岔管的设计合理性、制造安装质量、岔管焊接接头性能的可靠性进行检验;通过岔管水压试验,在缓慢加载条件下,缺陷尖端发生塑性变形,进而使其钝化,以削平岔管残余应力的峰值,部分消除焊接应力,确保安全运行。

因此,电站业主要求施工单位按照设计图纸说明进行了岔管水压试验。

2 岔管水压试验组织

2.1 编制岔管水压试验方案

针对甲米河一级水电站实际情况,为了节省施工工期,对电站1#和2#岔管实行整体一次性水压试验。由安装施工单位负责编制岔管水压试验方案,报监理部和设代组审核业主认可后实施。

2.1.1 岔管水压试验程序

岔管试验程序为:闷头制作→闷头安装→测仪表布置→充、排水系统安装→充水加压→保压→卸压排水→闷头拆除。

2.1.2 闷头设计制作

根据本电站的岔管最大管径φ3.8m和最高水压试验值1.9MPa(根据设计和《水利水电工程压力钢管制造安装验收规范》DL/T5017—2007要求,最高压力试验值为设计值的1.25倍,岔管设计强度为1.52MPa),决定采用椭圆球形闷头对岔管进行封堵,共需要一个φ3.8m闷头和三个φ2m闷头。根据计算,φ3.8m管径采用壁厚为24mm的椭圆形闷头,管径采用壁厚为14mm的椭圆形闷头。

闷头制作由施工单位负责,联系外协专业厂家(成都封头厂)生产,采用热冲压方式一次制作成形后运至工地进行安装。

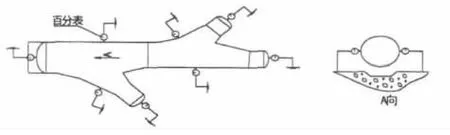

2.1.3 监测仪表布置

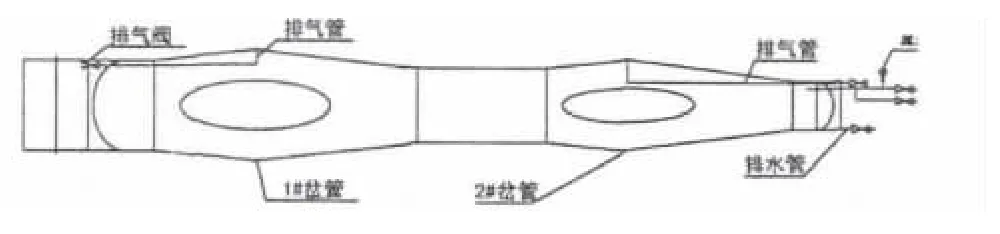

根据水压试验目的及岔管的实际尺寸,采用8块百分表对岔管的不同方位进行变形观测,并最终采集岔管试验前后的变形情况,分析岔管在试验压力作用下的受力情况。百分表具体布设位置见图1所示。

图1 岔管变形监测布置

2.2 岔管安装质量综合验收

由试验领导小组对岔管制作和安装过程质量验收情况进行一次综合性检查,检查内容主要有:(1)钢材、焊条、防腐涂料厂家的产品质量报告;(2)根据合同要求所做的钢材抽样检验报告;(3)岔管制作安装工艺方案及监理批复文件;(4)焊接、探伤人员资质证书;(5)焊接工艺评定;(6)焊缝无损探伤报告;(7)岔管制作安装各工序质量验收表;(8)岔管制造安装各单元工程质量评定表。

2.3 岔管混凝土支墩浇筑

在岔管所有的焊缝无损探伤检验合格以及综合验收结束后,为稳妥可靠,在两个岔管底部浇注两个2m×3m的混凝土支墩,用以承受压力钢管和试压加水的载荷。

2.4 闷头安装及强度验算

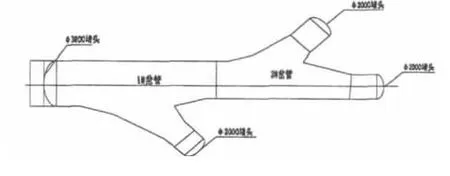

2.4.1 闷头安装

闷头在安装前应清理岔管内所有杂物,割除钢管内壁附着物,并用磨光机打磨干净。φ3.8m闷头安装在压力钢管波纹管与岔管间的凑合节位置处,3个φ2m闷头均安装在三台机组支管处(如图2所示),支管已安装焊接并加固牢靠。

图2 岔管闷头布置

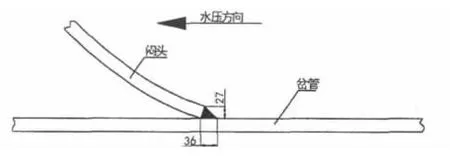

2.4.2 闷头焊缝强度验算

φ3.8m闷头安装焊缝结构形式如图3所示,可按正面角焊缝受力公式δf=N/helw<fw进行验算;φ2m闷头和支管采用对接焊接方式,故用对接焊缝强度公式δ=N/lwt<fw进行焊缝强度验算。经验算两种闷头焊缝强度均满足试压要求。

图3 φ3.8m闷头焊缝结构形式

2.5 充、排水系统及试压泵布置

充排水系统主要由充水管、排气管、排水管、加压管、阀门、充水泵、试压泵组成,布置方式如图4所示。在岔管顶部设排气管,最低端设排水管。

图4 充、排水系统布置

3 水压试验

3.1 试验前的检查

(1)全面检查并清理岔管周围杂物,整个试验区域已用警戒带封闭,并挂警示牌,无关人员不得入内;

(2)检查充水泵及试压泵电源及运行情况;

(3)检查百分表布置是否正确,指针处于零位,每只表头的预压值均取4mm;

(4)检查应急排水设备已备好。

3.2 充水

水压试验水源就近选用开挖地下水,此水量大,水质清澈,满足试验要求。由于水压试验总静水头不大,无须考虑充水过程中静水压的影响,可直接用水泵一次性将两岔管及支管充满。充水前关闭排水阀,打开排气阀、充水阀,启动水泵向岔管充水。岔管总容积约250m3,充水时间长约8h。在充水过程中派人值守,监视充水过程,严密监视岔管支墩及支管底部支撑有无异常情况。

2#岔管排气管有水溢出时关闭排气阀,直至1#岔管排气管有水溢出时关停充水泵和关闭充水阀,充水完成。

3.3 加压

3.3.1 为避免钢管内压快速上升而造成闷头和钢管的失稳破坏,加压过程分四个阶段,即设计压力的 50%(0.76MPa)、75%(1.14MPa)、100%(1.52MPa)和125%(1.9MPa)下缓慢进行,这样亦有利于压力钢管残余应力释放及应力平衡。

3.3.2 启动试压泵,向岔管内加压,加压速度控制在0.05MPa/min。当压力加至每分段值时停泵,稳压10min,检查焊缝及试压系统连接处是否有泄漏降压现象,观察试验各部位的变化,并记录百分表读数。

3.3.3 确认无异常情况后,再依次逐级加压至设计压力(1.52MPa),稳压30min,再次检查焊缝及试压系统连接处是否有泄漏降压现象,观察试验各部位的变化,并记录百分表读数。若发现异常情况须立即关停试压泵,并汇报领导小组组长,以确保下一步试验工作正常有序进行。

3.3.4 最终试验值严格按照1.25倍设计值(1.9MPa)进行,在接近最终试验值时应采用点动回压法,以避免岔管在进行水压试验时,管体的平均应力超过材料的屈服极限,从而造成管体显著的塑性变形发生管体破裂事故。

3.4 保压

为检测岔管在承压状态下的稳定性,必须在设计压力和最大试验压力下保压30min,在保压过程中观察整个岔管和支撑应无异常情况,做好环、纵向应力观测记录,百分表指针应稳定无摆动。保压完成后压力表读数应无压降,焊缝无渗水现象。

3.5 卸压

打开放水阀,缓慢降压至设计强度压力1.52MPa,稳压15min,观测并记录,无异常后,再用1kg小榔头在焊缝两侧2cm内轻轻敲击,未见异常后,再打开放水阀将压力缓慢降至静水压力。打开排气阀和排水阀,同时启动场外排水泵排水,将岔管内存水排空。若无异常,水压试验结束。

3.6 试验成果

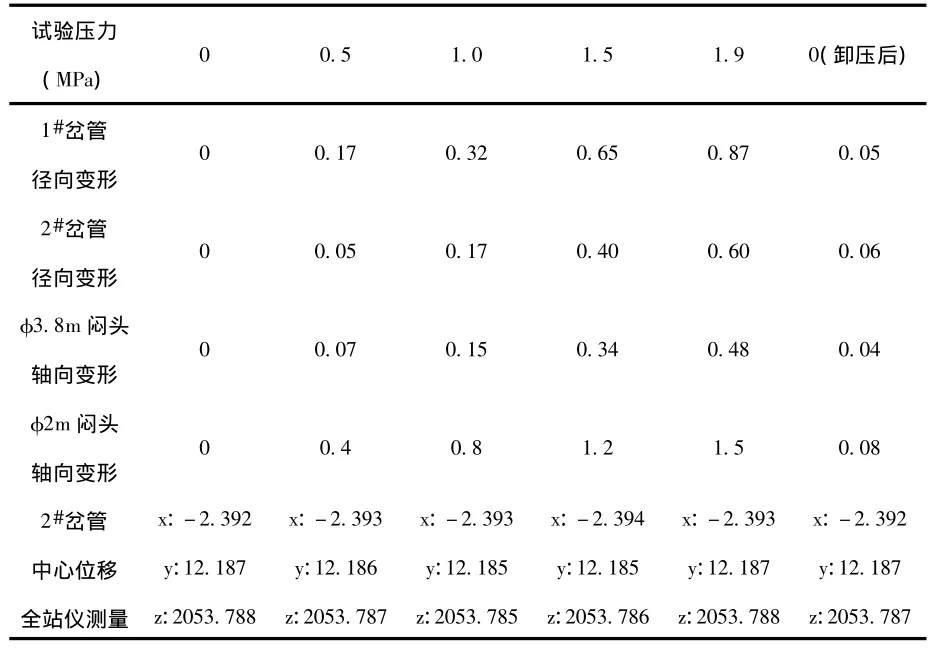

岔管水压试验完成后,安装单位对1#、2#岔管整体水压试验变形观测测得的数据进行整理,记录如表1所示。评价试验岔管的安全性能及施工质量,编写水压试验成果分析报告上报监理和业主。

表1 岔管水压试验变形观测记录 单位:mm

在整个试验过程中,压力上升平稳,钢管变形随压力值成线性增加,钢管及岔管中心无明显位移,压力增至最高试验压力后保压30min无明显压降,焊缝无裂纹,无渗漏现象发生。卸压后钢管变形基本恢复至初始值,证明压力试验过程都处于材料的弹性变形范围内,基本无永久变形。

4 结语

甲米河一级水电站发电运行期间如发生三台机组同时甩满负荷时,机组蜗壳及压力钢管下平段岔管处的压力上升最大理论计算值为1.35MPa。1#、2#岔管整体以1.9MPa超载内压试验顺利通过,检验了岔管结构整体安全度,为压力钢管的长期安全运行提供了可靠保证。