新型短壁大采高采煤机的研制及工艺研究

魏广

(山西晋煤集团金鼎煤机矿业有限责任公司,山西晋城048006)

山西晋煤集团金鼎煤机矿业有限责任公司首次提出“割内放外”采煤工艺并研制成功相配套的新型交流电牵引采煤机。旨在解决传统大型综采设备及常规短壁采煤机难以适应大型煤柱回收及中小型矿井厚煤层、分散资源开采的难题,进而达到提高资源采出率,减少优质资源浪费,延长矿井服役寿命的目的。

1 采煤机主要组成及技术参数

新型“割内放外”短壁大采高交流电牵引采煤机主要由主机架 (包括相关电气控制部件)、滑动装置、上截割部、下截割部、液压泵站系统以及冷却喷雾装置等组成 (图1)。该机组机身短(4.9m)、功率小(440kW)、采高大(5.2m),割煤时利用本身的滑动装置从机尾顺槽巷道单向进刀,先用截割臂钻采“割”煤,再利用煤炭自身“脆”性及外界矿压、重力、采动的影响进行“放”煤。

该机 (主要参数见表1)不仅适用于传统壁式工作面的开采,还可用于边角资源和煤柱的回收,尤其适用于10m以上的短小工作面;同时通过上、下截割部的有机配合,对5.2m及以下厚煤层成功实现一次采全高。

图1 “割内放外”短壁大采高交流电牵引采煤机

1.1 主机架

主机架 (图2)是由箱体、支腿、滑靴、导向滑靴架和相关电气控制部件组成。箱体是由高强板焊接而成的框架式结构,是采煤机重量及截割反力主要的承受主体。靠近采空区侧分5个箱式隔舱:液压泵站柜 (放置油泵、油箱及附属装置)、液压控制阀和冷却水阀柜、电气控制柜、行走牵引箱。该设计不仅刚性好,而且保证相邻部件间没有干扰,同时方便部件单独装配与维修。各个箱式柜间有管路通道,方便油、电、水路的连接。

表1 采煤机主要参数

图2 主机架

靠近 (平行于)煤壁侧的箱体焊接有大型盖板及上滑道。大型盖板不仅起到密闭箱体,保护各部件采煤的安全及增强刚度的作用,而且配合上滑道充当滑动装置的下滑道,保证滑动装置在箱体上正常滑动,进而顺利进刀和割煤。在箱体下端靠近煤壁侧有2个支腿及滑靴,靠近采空区侧装有导向滑靴架和牵引部,两者与刮板输送机配合,实现采煤机的支撑、导向和行走。在采煤机行走设计中只采用1个牵引部。该部包括牵引电机、牵引一轴、二轴、三轴、惰轮轴组件、双行星减速器、驱动轮、惰轮、行走轮轴组等部分。主要工作原理是将电机输入的动力通过牵引传动系统传递给行走轮。行走轮与运输机销轨啮合,实现采煤机的牵引。

1.2 滑动装置

设计滑动装置的目的是为了截割部在刮板输送机机尾顺槽巷道容易单向进刀,不需开机窝,从而提高割煤效率和整机对进刀的适应性;同时在机头处可以为割透三角煤提供便利。

采煤机的滑动装置主要包括:机身连接部和回转座。其中,机身连接部是将上、下截割部与主机架联接且能在主机架靠近煤壁侧的滑道上滑动,其滑动动作是靠一端铰接在滑动装置上另一端铰接在主机架上的滑动油缸伸缩动作来完成,其滑动行程可达1.6m,从而有力保证了采煤机顺利进刀、割煤。回转座为整体铸件,一端与机身连接部中伸出的花键轴联接,另一端与采煤机上截割部联接,通过机身连接部的旋转油缸带动花键轴和回转座旋转,进而带动与之铰接的上截割部实现调角动作,实现8~53°(即对应2.4~5.2m采煤高度)范围内的割煤作业。

1.3 上截割部

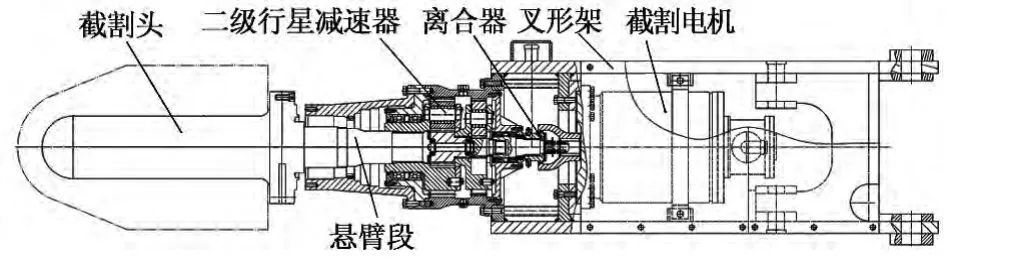

上截割部 (图3)是采煤机实现“割内放外”和“大采高”最重要的部件之一,由截割头、悬臂段、二级行星减速器、离合器、叉形架、120kW的水冷截割电机组成。传动原理是:由截割电机输入动力,经齿轮联轴节传至二级行星减速器,经悬臂段,将动力传给截割头,进而破碎煤岩。

图3 上截割部

整个截割部尺寸为4.5m×0.7m×0.9m,通过一个叉形框架、两个销轴铰接于机身连接部上的回转座上。借助安装于连接部内的1个调角油缸,以及安装于截割部与回转座上的2个摆臂油缸来分别实现整个截割部的内外摆动 (范围-4~8°)和上下 (范围8~53°)动作,为完成“割内放外”和“大采高”提供可能。

1.4 下截割部

下截割部安装于采煤机滑动装置下端回转支撑上,主要由摇臂 (包括摇臂壳、摇臂内置1部250kW截割电机)、截割滚筒和调角油缸等部件组成。电机通过减速器调速后将动力传递给滚筒减速器并驱动其旋转。其上下截割动作通过铰接于滑动装置连接部的调高油缸来控制,主要负责截割2.4m以下的煤体、割平底板 (卧底量320mm)以及清理垮落的浮煤。

1.5 液压系统

采煤机的液压系统包括泵站、管路、阀、油缸、制动器及其他辅助部件,主要作用是为采煤机滑动装置的滑动、上、下截割部的高低摆动、下截割部的左右调节以及采煤机制动提供液压动力。

泵站位于主机架中上部,包括油泵电机、调高泵、油箱等。30kW隔爆电机通过内外花键驱动调高泵,将压力油排入集成块阀组,通过安装其上的换向阀将油分配至各个动作油缸,同时减压后的一路油接入制动器,实现制动。为了保证采煤机液压系统压力稳定,安装有蓄能器。

1.6 喷雾冷却系统

为及时减少滚筒在割煤和装煤过程中产生的煤尘,同时冷却机组内部的电机、控制箱及液压油,该机组设计了喷雾冷却系统 (见图4),以保证各主要部件正常工作。

图4 冷却喷雾系统原理

该系统主要由冷却水阀、管路及需要冷却的部件所组成,其功能是将来自泵站的水进行过滤、分流、减压,其中高压水流 (3MPa)进入上、下截割部进行喷雾降尘,低压水流 (2MPa)对采煤机的电机、控制箱及液压油冷却。

2 采煤工艺及特点

“割内放外”采煤工艺是指:该型采煤机一刀总的截割深度为 (a+b)m,煤壁内部am截深利用钻采的破煤原理 (即“割内”),而靠近采煤机侧的bm截深则是利用煤炭自身“脆”性和外界扰动 (采动、矿压、重力和截割臂摆动)的双重影响而垮落 (即“放外”)的采煤工艺。需要指出的是, “割内放外”采煤工艺的“割内”截深(0.5m)和“放外”截深 (0.3m)的确定是根据数值模拟结果得出的。模拟结果显示:在总的截深0.8m不变的条件下,随采宽增加、放宽减小,放煤部分的煤皮塑性区发育宽度增加,煤壁前方的塑性区宽度也增加,说明放煤宽度越小,该部分煤体越容易放落,但煤壁片帮深度也越大;同时,控顶区范围内的顶板下沉量增加。为有效控制端面顶板,且保证“放外”煤体能够自然放落 (塑性区完全发育),工作面“割内”宽度a宜取0.5m,“放外”宽度b宜取0.3m。

提出该新型采煤工艺的原因是:煤炭作为脆性材料,其抗拉强度仅为抗压强度的十分之一左右。传统的滚筒式采煤机的采煤原理主要是基于煤体的压剪破坏,但利用压缩破坏或剪切破坏所需的能量远比拉伸破坏大。“割内放外”的采煤工艺就是利用了煤炭发“脆”这一特性,加之矿压、煤炭自重和采动的影响,以小直径滚筒 (φ0.5m)采煤机实现大截深 (0.8m)开采。这种“割内放外”的新型工艺凸显了其先进性、灵活性和低能耗性。

具体采煤工艺(见图5)是:从刮板机机尾布置采煤机开始割煤,利用机组本身的滑动装置,将截割滚筒退至顺槽巷道内完成进刀。上截割部向煤壁内部呈8°角斜切进行钻采 (完成0.5m的截深),靠近采空区的煤体 (厚度为0.3m)在矿压、煤炭自重和采动的影响下垮落。遇到不易垮落的煤体,上截割部可以向采空区侧摆动4°角,从而将该部分煤体截割垮落。此时,依靠回转油缸伸缩动作使得上截割部围绕回转座的摆动完成2.4~5.2m范围内煤体的截割。下截割部主要负责2.4m以下煤体的截割以及将垮落的浮煤装入刮板输送机中。当采煤机向前割煤移动后,紧随其后的轻型大采高液压支架及时支护顶板及前方煤壁,最大限度地减少了顶板、煤壁暴露面积和时间,减少甚至避免了顶板冒落、片帮等事故的发生,极大地提高了工作面的安全性,保障工作面安全高效开采。待采煤机割煤至机头时,滑动油缸推动滑动装置进而带动上、下截割部割透三角煤。之后,机组空刀返回,由机头向机尾顺序推溜,完成一刀循环。

图5 工作面“割内放外”采煤工艺

该新型采煤工艺具有功耗小、效率高、块率高、安全性高的突出优点。该新型大采高采煤机适用于常规工作面开采,尤其适合于短壁工作面开采,也适合于回收小块段资源和大型煤柱,具有良好的经济效益和社会效益。

4 结论

该短壁“割内放外”采煤工艺的研究及配套采煤机的开发,有以下两方面的创新:

工艺方面 首次采用了“割内放外”采煤工艺,机组截割头实际只需截割0.5m厚的煤体,另外0.3m厚的煤体通过外界扰动而垮落掉。采用该工艺不仅截深大、采煤效率高,而且相对传统压剪破煤耗能少、原煤块率高。

机组方面 在短壁采煤工程领域,实现了5.2m一次采全高开采。机组结构紧凑、体积小,适合短壁工作面综合机械化开采。

本研究成果是一种绿色环保、科学合理、节能高效的新型采煤工艺和装备,能够很好地解决厚煤层中小型矿井面临的工艺落后、装备缺乏的难题。同时对小块段资源尤其是边角煤的资源回收及经济效益具有巨大的推进作用,为我国煤炭工业的可持续、健康发展提供技术和装备支持。

[1]伍丽娅,冯泾若.短壁采煤机研究与总体设计[J].煤矿开采,2002,7(4):8-10.

[2]伍丽娅,冯泾若,罗洪波.我国短壁工作面综采综放设备的发展和应用[J].煤矿开采,2004,9(1):7-9.

[3]闫振东,刘 波,张为远,等.新型大采高钻采法采煤机工业性试验及工作面安全监测研究[J].中国安全生产科学技术,2012,8(9):5-10.

[4]冯泾若,杨健康,米朝阳.国外大功率大采高采煤机技术与发展动向[J].煤矿开采,2007,12(2):13-14,38.

[5]张丽明,谢 进.采煤机滚筒破煤机理仿真研究[J].煤矿机械,2013,34(10):44-46.

[6]王喜贵.综采工作面“三机”配套几何关系分析[J].煤矿开采,2011,16(4):78-79,115.

[7]翁明月,孙茂新.艾柯夫采煤机自动化割煤试验及分析[J].煤矿开采,2009,14(2):67-68.