上临采空区薄煤层顶板状况与综采实践

陈 淼,臧传伟,王二雨,夏俊峰

(山东科技大学矿业与安全工程学院,山东青岛266590)

山东里彦煤矿为立井开拓,走向长壁后退式采煤方法,现开采-235m水平,矿井主要可采煤层为3煤、16上煤、17煤,煤层平均厚度分别为4.93m,1.14m,0.93m,属于稳定煤层,16上煤、17煤为近距离薄煤层。其中厚煤层3煤及薄煤层16上煤层可采储量基本枯竭。

目前,17煤工作面采用爆破落煤采煤法开采,工作面支护方式采用单体液压支柱支护。由于煤层间距离较近,下部17煤层开采前顶板的完整程度已受上部16上煤层开采影响,加上17煤顶板容易发生相变,导致17煤顶板破碎,单体液压支柱的“点”接顶形式对二合顶及相变顶板的控制存在很大隐患。同时,在薄煤层工作面内,操作人员作业空间有限,打眼、定炮及爆破作业不便,劳动强度大且工效低,存在爆破安全隐患。

为提高采煤工作面机械化程度,降低劳动强度,保证生产的安全高效,以里彦煤矿17304工作面为例,对上临采空区的薄煤层综采技术进行研究。

1 上临采空区的薄煤层工作面顶板状况分析

1.1 17煤顶板原生状况

17304工作面位于16304工作面采空区之下9.55m,煤层厚度赋存稳定,厚0.7~1.3m,平均为0.98m;煤层结构简单,局部存在夹矸现象;煤层平均倾角为6°,属于缓倾斜煤层。17煤无伪顶,直接顶为十一灰/粉砂岩;直接底为黏土岩,17煤的顶板不稳定,容易发生相变,顶板为粉砂岩的块段,顶板的完整性较差,加上存在少数断层的影响,断层带附近的顶板很破碎。

1.2 16上煤层开采底板破坏深度

近距离薄煤层群下层煤工作面开采时,上层煤工作面底板即为下层煤工作面开采的顶板。上层煤工作面开采时对下层煤工作面顶板的损伤程度不同,顶板的破碎控制难易程度也不同[1]。

工作面底板下一定范围内的岩体,当作用在其上的支承压力达到或超过其临界值时,岩体中将产生塑性变形,形成塑性区;当支承压力达到导致部分岩体完全破坏的最大载荷时,支承压力作用区域周围的岩体塑性区将连成一片,致使采空区内底板隆起,已发生塑性变形的岩体向采空区内移动,并形成一个连续的滑移面[2]。此时底板岩体遭受的采动破坏最为严重。底板岩体的滑移线场,即塑性区的边界如图1所示。

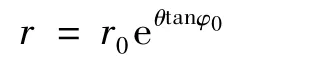

由图1可知:塑性区的破坏主要由3个区组成:主动极限区I,过渡区II及被动极限区III,其中塑性滑移线主要由2部分组成:一是对数螺线,另一组是以a为起点的辐射线,对数螺线方程为:

图1 极限状态下底板岩体塑性破坏区域

式中,r为从a到bc曲线段的距离;r0为ab之间的距离;θ为r0线与r线之间的夹角;φ0为底板岩层的内摩擦角。

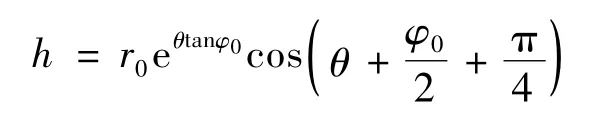

式中,煤体屈服区长度xa由现场实测为6.1m,φ0取30°。

即在16上煤开采引起的支承压力作用下,煤体的极限塑性破坏区的最大深度为9.60m,大于16上煤和17煤之间的距离。因此,17304工作面顶板又遭破坏,增加控制难度。

1.3 17煤顶板结构的转变

在16上煤的采动过程中,由于支承压力的作用导致16上煤煤层底板产生变形和移动,经过弹塑性理论计算、结合现场实测可知16上煤的开采使得构成17煤顶板的岩层遭到破坏,结构松软,稳定性极差,回采工作面顶板结构由梁结构变为类拱结构,如图2所示。因此,支架工作阻力需采用类拱结构进行计算[3]。

图2 17煤顶板由梁式结构变为类拱结构

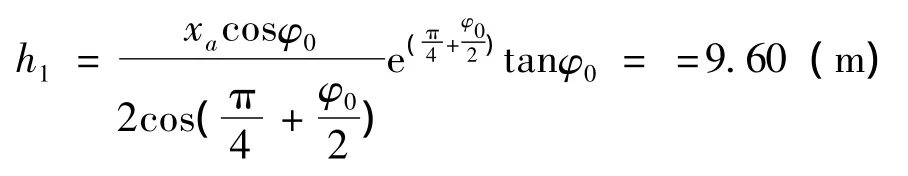

由17煤顶板结构的变化结合17煤地质资料及矿压观测,对17304工作面的顶板运动规律进行研究,通过计算[4],结合现场实测得到工作面矿压参数如表1所示,在此基础上进行综采设备选型。

表1 工作面矿压参数

2 17304工作面综采实践及设备适应性分析

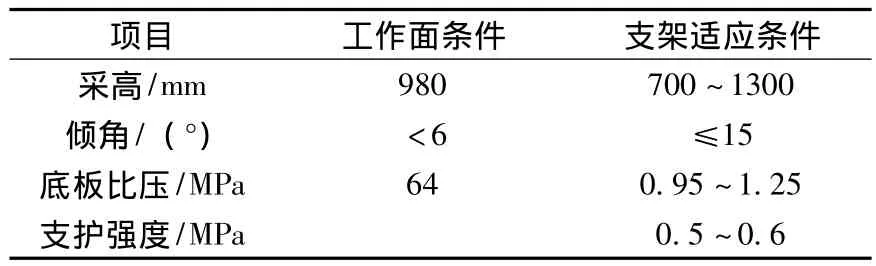

根据国内外薄煤层开采的技术现状和里彦矿的地质条件,确定采用滚筒采煤机、掩护式液压支架、铸焊封底结构的刮板输送机“三机”配套模式[5]。经过研究、计算、论证,确定采用ZY3200/ 07/13型掩护式支架 (工作面条件与支架适应条件对照如表2所示),MG100/238-WD型采煤机和SGZ630/220型刮板输送机。

表2 工作面条件与支架适应条件对照

综合机械化开采在17304工作面的应用提高了里彦煤矿薄煤层采煤工作面的机械化程度,降低了劳动强度,工作面综采成套设备对17煤层顶板结构适应性强,实现了安全高效生产。

2.1 液压支架对工作面适应性分析

17304工作面直接顶岩性与厚度变化较大,而且受16上煤开采及断层破碎带的影响,顶板较破碎,在工作面推进过程中有时悬顶很大,有时切顶线前移,顶板载荷合力作用点总不固定,而ZY3200/07/13型掩护式液压支架既适应作用靠后的高强度顶板载荷,又适应切顶线前移时作用靠前的载荷。此外,当工作面进入到直接顶软化区和破碎区,ZY3200/07/13型掩护式液压支架保证了对顶板的掩护。

ZY3200/07/13型掩护式液压支架移架速度快,最短时间内可有效地支护顶板,大大减少了空顶时间,避免了工作面端面顶板破碎、冒顶等事故的发生。支架工作过程稳定,邻架操作,保证了顶板支护效果和作业人员有限作业空间,保障了操作人员的安全。

2.2 采煤机对工作面适应性分析

MG100/238-WD型采煤机在割煤时,由于17煤硬度较大且存在夹矸,割煤时滚筒截割阻力指向煤壁侧过大,对采煤机的工作稳定性有一定影响,采煤机行星头、截齿、齿座及滚筒自身的损坏非常明显,采煤机装煤效果较差。为解决以上问题,减小滚筒截割阻力,尽量使各项截割阻力消耗在滚筒自身,达到内部平衡,采取以下措施:

(1)在滚筒前端面安装4个7655风钻钻头,且大都向煤壁倾斜布置,以使产生较大的截割阻力且指向采空区侧。

(2)将截齿座按不同角度布置试验后,根据试验效果调整截齿座角度及截齿布置方式,定做调整后的新滚筒。

(3)对工作面硬度较大的结核或夹矸区域,采取放松动炮的方式减小截割阻力。

(4)采煤机进刀方式由端头斜切进刀改为中部斜切进刀,回空刀拾煤,增强采煤机装煤效果。

新型MG100/238-WD电牵引采煤机结构性能基本能够适应17煤煤层特性的截割性能,通过改进措施,基本解决了由于17煤存在夹矸,造成采煤机在割煤过程中截齿磨损严重的问题。

2.3 刮板输送机对工作面适应性分析

SGZ630/220型刮板输送机的结构尺寸与采煤机和液压支架的配套合理,使采煤机能以输送机为轨道往返运行割煤,满足了液压支架推移支护的需要。输送机的运输能力与采煤机割煤能力相适应,并具备足够的强度、刚度和耐磨性,满足了工作面生产能力的要求。输送机的结构尺寸充分考虑了薄煤层开采的需要,保证了足够的作业人员空间。输送机机头、机尾电机及减速箱沿工作面上、下巷走向布置,避免占据工作面上、下端头空间。

3 结束语

通过对里彦煤矿近距离薄煤层群中上临16上煤采空区的17煤顶板受16上煤采动影响程度的分析,得出17煤顶板变为类拱结构,在此基础上进行了综采设备选型配套,并在17304工作面进行了应用及改进,有效地解决了17煤顶板不稳定、完整性较差、控制困难的问题,提高顶板控制的安全系数,为工作面提供了安全可靠的操作空间,减少了薄煤层操作人员作业空间有限情况下的大强度劳动,降低操作人员劳动量,提高了工效等,为其他矿井同等条件的薄煤层工作面开采提供了技术支持,将推动我国上临采空区的薄煤层综合机械化开采水平的进一步发展。

[1]张百胜.极近距离煤层开采围岩控制理论及技术研究[D].太原:太原理工大学,2008.

[2]张金才,张玉卓,刘天泉.岩体渗流与煤层底板突水[M].北京:地质出版社,1997.

[3]姜福兴,宋振骐,宋 扬.老顶的基本结构形式[J].岩石力学与工程学报,1993,12(4):366-379.

[4]宋振骐.实用矿山压力控制[M].徐州:中国矿业大学出版社,1988.

[5]胡美红.薄煤层综采“三机”设备配套技术研究[J].煤矿机械,2009,30(10):172-173.

[6]黄 嵘.分岔合并煤层采空区下工作面破碎顶板控制技术研究[D].淮南:安徽理工大学,2012.