基于DoE技术的增压柴油机高压循环EGR系统优化设计

邹永湘 倪计民 张 栋 石秀勇 陈 泓

(同济大学)

1 前言

EGR技术是通过将部分废气引入进气系统以改变发动机缸内充量成分,从而降低发动机NOx生成量,是现阶段控制柴油机NOx排放的重要技术路线[1]。

本文使用仿真软件BOOST建立某款增压柴油机一维流动模型,并应用试验设计(DoE)技术,对文丘里管式高压循环EGR系统进行结构优化,提升EGR系统工作能力,使EGR率绝对值在全工况范围内相对于优化前提高1%~3%。

2 研究样机

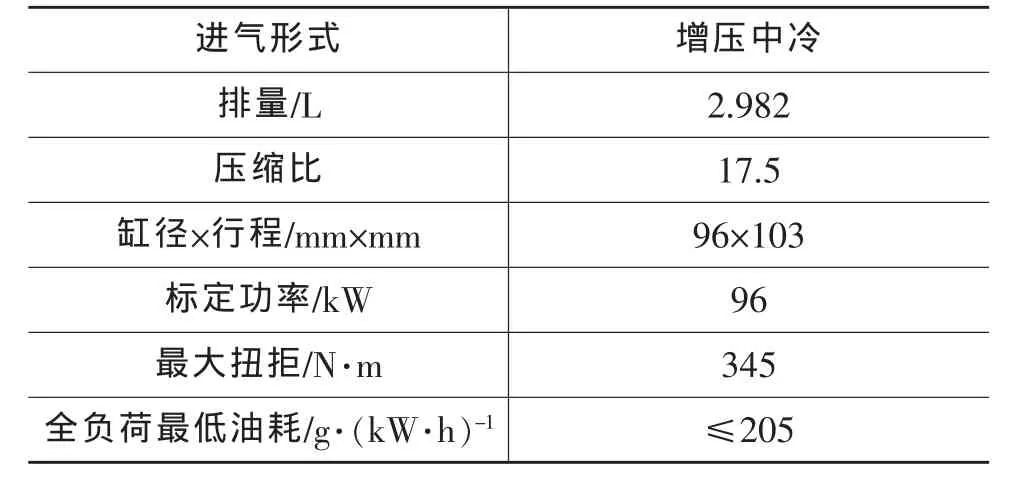

研究样机为某公司一款3L轻型载货汽车的柴油机,为2气门、4缸、四冲程、立式、直列水冷、电控直喷、涡轮增压柴油机。原机主要技术参数见表1。

表1 原机主要技术参数

3 柴油机EGR系统模型的建立

3.1 一维流动模型建立

根据研究样机的基本结构参数,在对样机流动过程进行分析的基础上,应用AVL BOOST软件建立柴油机原机一维仿真计算模型,如图1所示。在建模过程中,燃烧模型选用Vibe模型,增压器模型选用Full Model全参数模型,传热模型选用Woschni 1978模型。

分析认为,燃烧模型和增压器模型的选用对研究结果具有重要影响,因此需要对建模过程中燃烧模型和增压器模型的应用过程进行详细考虑。

3.1.1 Vibe燃烧模型的应用

在BOOST软件中,Vibe燃烧参数主要包括燃烧起始角、燃烧持续期和燃烧室形状影响因子。通过BOOST软件内置的Burn功能模块,以柴油机基本结构参数和原机缸内压力试验数据为输入条件,可以精确计算Vibe燃烧模型的燃烧参数,能够满足研究内容的仿真计算精度和要求。

3.1.2 增压器Full Model全参数模型的应用

在BOOST软件中,增压器全参数模型的应用主要包括压气机Map图和涡轮机Map图的建立。压气机Map图的参数包括增压器转速、压气机效率、压气机空气流量和增压比;涡轮机Map图的参数包括膨胀比、涡轮机流量和涡轮机效率。在增压器全参数模型建立过程中,根据增压器的试验数据,分别对压气机和涡轮机输入相应的Map图,以保证增压器全参数模型应用的准确性,进而满足研究内容的计算精度要求。

3.2 模型标定

原机模型标定结果如图2所示。从图2可以看出,所建模型的计算结果曲线与试验结果曲线的趋势吻合,各项误差均在7%以内,可满足模拟计算的精度要求。

3.3 高压循环EGR系统流动模型

为了减少NOx排放以满足国Ⅳ排放标准,对原发动机进行EGR技术改型。在原机模型试验验证基础上,建立带有高压循环EGR系统的柴油机流动模型,如图3所示。

根据EGR控制策略,选取13工况法中除外特性和怠速工况以外的9个点作为计算工况点,即1 900 r/min(记为 A)、2 300 r/min(记为 B)、2 700 r/min(记为 C)转速下 25%、50%、75%负荷工况,用 A25、A50、A75、B25、B50、B75、C25、C50、C75 来表示。

通过计算发现增压柴油机采用高压循环EGR系统时,在部分工况下EGR引出点气体压力低于引入点压力,从而产生负EGR率,最大负EGR率可达-5.4%。引入点与引出点的压差及EGR率如图4所示。

为了解决该问题,在EGR引入位置安装文丘里管进行增压气体的减压,以保证必要的正EGR率[2]。

4 基于DoE的结构布置优化

为提高EGR系统的工作能力,并使EGR技术对发动机动力性和燃油经济性造成的不利影响最小化,采用DoE技术对文丘里管式高压循环EGR系统结构布置方案进行多目标优化设计。DoE优化设计流程如图5所示。

4.1 因素定义

4.1.1 设计参数定义

文丘里管式高压循环EGR系统的主要结构参数有:

a. 文丘里管喉口直径D;

b. 文丘里管渐缩段锥角S;

c. 文丘里管渐扩段锥角K;

d. 文丘里管混合段长度L;

e.EGR阀到引入点的距离E。

通过2水平析因设计[3],利用优化软件SPSS对设计参数进行敏感性分析。基于显著性t检验的结果,综合分析上述结构参数对新鲜空气进气量和EGR率的影响效应,最终选取D、L和E作为主要设计因素进行优化设计。设计参数定义如表2所列。

表2 设计参数定义 mm

4.1.2 优化目标定义

定义优化目标为发动机9个工况下的新鲜空气进气量和EGR率(即共18个目标),使各工况下的新鲜空气进气量和EGR率尽可能大,并以提高中高转速及中高负荷的新鲜空气进气量和EGR率为主要目的[4]。

4.2 试验方案设计

3个设计参数均选取5个水平 (最大,3/4,1/2,1/4,最小)进行方案设计,若进行全因子试验,则需进行5×5×5=125次计算,为减少仿真次数,选取田口试验设计法[5]进行试验设计。

4.3 模拟计算

按照设定的试验方案,在BOOST软件中完成模拟计算,计算结果将作为后续数学建模工作的数据基础。

4.4 建立数学模型

基于BOOST软件的仿真试验数据,在优化软件OPTIMUS中建立设计参数D、L、E与优化目标各转速下的新鲜空气进气量FA、EGR率之间的数学模型。

在OPTIMUS中分别建立RBF模型、Kriging模型、泰勒多项式模型和用户多项式模型,分析对比各模型的回归系数R2[6],发现泰勒多项式模型与计算数据拟合度最好,故采用泰勒多项式模型。

4.5 基于泰勒多项式模型的优化

4.5.1 全局优化

首先采用非支配排序遗传算法(Non-dominated Sorting Genetic Algorithms,NSGA)进行基于数学模型的全局寻优,根据目标权重选择最优的Pareto解:D=27.6 mm,L=43 mm,E=519 mm。

4.5.2 局部优化

局部寻优算法是将全局寻优算法的最优值作为迭代计算起点值进行寻优设计,在起点值附近进行更加精确的寻优,并提升优化工作效率,减小工作量[6]。在全局寻优的基础上,基于泰勒多项式模型,利用NSGA算法进行局部寻优。通过对全局寻优Pareto解集分析,确定局部寻优区间如表3所列。

表3 局部寻优区间 mm

对局部寻优的Pareto解集进行分析,根据目标权重,选取最优的Pareto解:D=28.4 mm,L=46 mm,E=510 mm。

4.5.3 优化结果分析

全局优化和局部优化结果如图6所示。

由优化结果可知,基于泰勒多项式模型的NSGA全局寻优对全工况内的新鲜空气进气量和EGR率都有提升,尤其是对中高转速、中高负荷的EGR率提升最为明显。

通过两种寻优算法的结果对比,可得出如下结论:

a. 局部寻优算法与全局寻优算法得出的新鲜空气进气量与EGR率基本一致。

b. 局部寻优算法由于定位更加准确,因而得出的最优值比全局寻优算法的稍好。局部寻优相对于全局寻优,在大多数工况内EGR率有小幅度的提升,提升率为0.1%~3.0%,低负荷工况的EGR率有小幅度的降低;在全工况内,新鲜空气流量有小幅度上升,上升幅度在1%以内。

c. 相对于初始方案,局部寻优的新鲜空气进气量和EGR率均有较大程度的改善,新鲜空气进气量上升1%~4%,EGR率绝对值上升1%~5%。

因此,以局部寻优方案作为该高压循环EGR系统最终的结构设计方案。

4.6 仿真验证

将局部寻优优化结果代入BOOST软件中和泰勒多项式模型中进行计算,结果如图7所示。

由图7可知,数学模型所计算的优化结果数据与发动机流动分析计算的数据误差很小,各工况的新鲜空气进气量和EGR率相对误差值均在5%以内,从而验证了基于数学模型优化结果的正确性,进而也证明了DoE优化过程的正确性。

5 优化方案对发动机性能的影响

对初始方案下、未采用文丘里管EGR系统条件下、优化方案(最优解)下的发动机流动特性数据进行对比,具体数据如图8所示。

由图8可知:

a. 未采用文丘里管的高压循环EGR系统,在低转速区域由于负EGR率的存在,使发动机充气效率大幅下降,发动机动力性和燃油经济性相对原机恶化严重;中高转速时压差较小,EGR率较低。

b. 初始方案喉口直径过小,文丘里管内流速接近当地声速而发生气体壅塞现象,进气阻力过大,影响发动机新鲜空气进气量。采用基于数学模型的寻优计算后,EGR系统优化设计方案可以降低发动机动力性和燃油经济性的损失。相对于初始设计方案,在全工况范围内,优化方案动力性指标提升约在1%~3%,燃油经济性指标改善约在1%~5%。相对于未采用文丘里管的EGR发动机,在低转速工况内,优化方案的发动机充气效率、动力性和燃油经济性指标提升2%~6%;在高转速区域,由于文丘里管的节流损失,发动机充气效率、动力性和燃油经济性指标有2%以内的下降。

6 结束语

a. 通过2水平析因设计,得出文丘里管喉口直径对EGR系统流动状态影响最为显著的结论。

b.采用DoE,技术通过科学合理的设计EGR系统仿真计算方案,正确分析模拟计算结果,能够高效准确地实现EGR系统最优结构方案的设计。

c.文丘里管的采用大大提升了EGR系统的工作能力,优化方案的EGR率绝对值提高了5.5%~11.5%。

d. 结构设计优化方案相对于初始方案,其全工况下新鲜空气进气量上升1%~4%,EGR率绝对值上升1%~3%,实现了发动机动力性、燃油经济性和排放性能的最优组合。

1 AddyMajewski W,Mafdi K Khair.Diesel Emissions And Their Control.SAE International,2006.

2 高征.车用增压中冷柴油机4气门及EGR系统流动过程的研究:[学位论文].上海:同济大学,2005.

3 叶年业,刘洁,倪计民,等.车用汽油机流动过程模拟及基于DoE的配气相位优化.内燃机工程.2011(04).

4 倪计民.汽车内燃机原理.上海:同济大学出版社,1997.

5 TaguchiG.,YokoyamaY.Taguchimethods.design of experiments,1993.

6 杜倩颖.DoE理论及在发动机优化设计中的应用研究:[学位论文].上海:同济大学,2010.