光栅尺在多楔带轮测量中的应用研究

王伶俐 ,严 帅 ,瞿 方

(1.南通福乐达汽车配件有限公司 品质部,江苏 南通 226300;2.南通航运职业技术学院 机电系,江苏 南通 226010)

0 引言

多楔带是在平带基体上附有若干等距纵向三角形楔的环形带。多楔带传动具有传动平稳、驱动充足等优点,已广泛应用在汽车、纺织、化工、国防、家电和办公机械等许多方面。在汽车发动机、空调、水泵及转向系统中,由于承受冲击较大,应用多楔带传动代替V带或平带传动,优点尤为突出。目前,我国多楔带轮的设计和制造技术已取得很大发展。多楔带轮的加工主要采用旋压加工,这种加工方法耗材少,效率高,适合汽车工业大批量生产。相对于多楔轮效率旋压加工技术的发展,多楔轮检测技术的发展显得滞后。为了实现多楔轮快速准确测量,本文结合工作实践,设计了一种高精度的光栅测量仪,以提高多楔带轮的测量效率和测量精度。[1]

1 多楔带轮的结构

1.1 多楔带轮型号

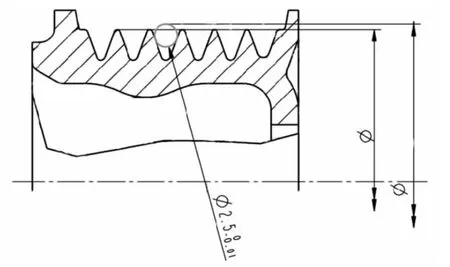

多楔带轮的结构示意图如图1所示。根据ISO9982标准的规定,多楔带轮分为PH、PJ、PK、PL、PM等5种型号,其中PH型多楔带轮主要用于办公机械、仪表机械的传动;PK型主要带轮用于汽车内的风扇、交流发电机、水泵等的传动;PJ、PL、PM型主要带轮则广泛适用于一般工业的机械传动中。[2]

图1 多楔带轮的结构示意图

1.2 带轮截面尺寸

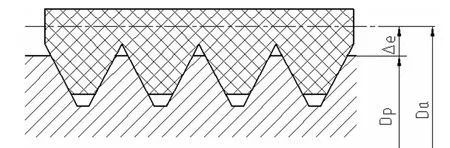

多楔带与多楔带轮的装配示意图如图2所示。图中dp为多楔带轮的节圆直径,该直径为假想直径,其位于多楔带装入多楔带轮并适当张紧后的多楔带中性层位置,图中da为多楔带轮的有效直径,δe为有效线差。

图2 多楔带与多楔带轮的装配示意图

在多楔带传动中,多楔带的圆周速度大小取决于多楔带轮的节圆直径的大小,它们的关系如式(1)所示。

式中,V为多楔带的圆周速度,单位为mm/s;dp1为小轮节圆直径,单位为mm;n1为小轮转速,单位为r/min。

设计多楔带轮时,往往先根据传动的需求设定多楔带圆周速度的大小,再根据式(1)求出小轮的节圆直径,如式(2)所示,带轮的有效直径如式(3)所示。

式中,δe的取值如表1所示。

表1 有效线差δe的取值

2 多楔带轮的加工与测量

2.1 多楔带轮加工方法

多楔带轮广泛应用于各类机械传动设备。常规的加工方法是先由铸造或锻造形成毛坯件,再经过车、钻、磨、焊等加工工序成形。加工过程中产生大量切屑,易产生焊接缺陷,而且加工工时长、效率低。近年来,多楔带轮采用净成形技术,通过旋压加工方法成形,加工过程仅产生少量边角料,无需焊接,生产效率高。这种加工方法与传统工艺相比,原材料节约70%,工时节省2/3以上,适合汽车工业大批量生产,该项技术在国内汽车带轮行业发展迅速。

2.2 多楔轮的测量

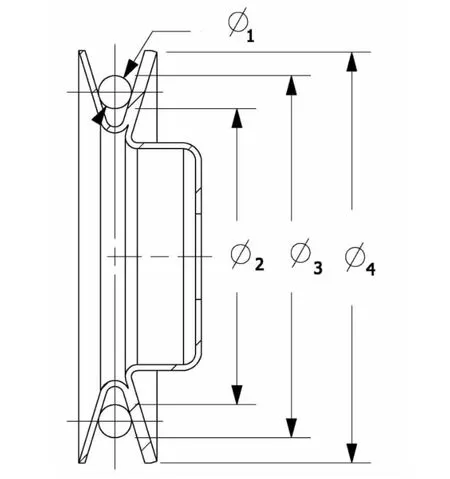

由于多楔带轮的节圆直径是在带轮楔角的区域中,无法用量具直接进行测量,因此在实际测量中是在轮槽内放置两个量棒,再采用游标卡尺或千分尺测出两量棒间的直径,如图3所示。

图3 多楔轮的常规测量方法示意图

不同型号的多楔带轮,在测量时要选用不同的测量棒,测量棒直径的选择见表2。

表2 测量棒直径的取值

3 光栅尺在多楔带轮测量中的应用

常规测量方法可以测出多楔带轮的有效直径,但很难测出带轮的圆度误差,而多楔带轮的圆度误差是影响多楔带转动平稳性的重要因素,因此多楔带轮常规测量方法不利于多楔带轮产品质量的控制,而且这种测量方法效率低,误差大。为了提高汽车用多楔带轮的质量,本文设计了基于光栅的多楔带轮检测仪,采用该检测仪可以快速、精确完成多楔带轮加工过程中的在线检测,可及时发现加工中多楔轮的尺寸及形状的变化,为机床和刀具的调整提供依椐。[3]

3.1 光栅尺在多楔带轮测量中的应用

(1)多楔带轮光栅检测量仪的结构。多楔带轮光栅检测量仪由滑座、直线轴、卡尺板、测轴、基准板、数显表、滑轮、牵引绳、重锤、基准板、光栅尺体、光栅尺传感器及平台等零件构成,其结构如图4所示。

图4 光栅检测量仪1.滑座;2.直线轴;3.卡尺板;4.测轴;5.基准板;6.数显表;7.滑轮;8.牵引绳;9.重锤;10.基准板;11.光栅尺体;12.光栅尺传感器;13.平台

在多楔带轮光栅检测量仪中,零件卡尺板、基准板、测轴是成对的,分别组成单元A和单元B,其中单元A装配在滑座上,并可随滑座沿着直线轴作直线运动,其功能如同游标卡尺的游标部分,而单元B固定不动,其功能如同游标卡尺的尺身部分。光栅尺体安装在平台下部,光栅尺中的传感器连接在滑座上,可随滑座一起作直线运动,传感器上的数据线连接在数显表上。重锤通过牵引绳与滑座相连。

(2)多楔带轮光栅检测量仪的测量原理。测量时,将多楔带轮放在单元A与单元B的测轴间,在重锤的重力作用下,牵引绳带动滑座作直线运动,直到两测轴与轮槽完全接触,由于光栅尺中的传感器连接在滑座上,传感器上的数据线连接在数显表上,当传感器随滑座一起作直线运动,数显表就直接显示出传感器移动的距离,从而实现多楔带轮的在线测量。

(3)基于光栅检测量仪的多楔带轮测量过程。测量前,首先需要校零点。用基准板10作为测量的基准,将2-φ2.5标准销靠紧,手动打开传感器,考虑到标准销的直径,将传感器数值设置为5.000,这样完成测量前校零点,如图5所示。

多楔带轮的在线测量过程为:将多楔带轮放在单元A与单元B的测轴间,放下重锤,在重锤的作用下,两测轴与轮槽完全接触,此时传感器的值d1即为多楔带轮的有效直径。将多楔带轮旋转,按上述方法,测出多楔带轮不同方位的有效直径d2、d3,根据d1、d2、d3就可计算出多楔带轮的圆度误差,如图6所示。

3.2 基于光栅的多楔带轮检测优点

图5 测量前校零

图6 多楔带轮在线测量

(1)测量精度高、范围广。光栅尺技术在我国发展很快,它的量程宽可达30-100 000mm,分辨率可达0.5-5μm,所以应用光栅检测量仪测量多楔带轮,其测量范围和测量精度完全可以满足多楔带轮的设计要求。

(2)测量稳定、快捷。多楔带轮常规测量方式中,操作者既要操作百分尺或卡尺,同时又要放置测棒,操作起来很不方便,稳定性差,而且测量耗时、效率低。基于光栅的多楔带轮测量中,利用重锤带动滑座将工件自动卡紧,由于重锤自重力是小于单元A(游标)的总重量,所以单元A作直线运动的结构无论采用直线轴承还是直线导轨,均不会有上浮或平动趋势,这样就保证了重复测量的稳定性。采用常规测量方式测量一个工件需用30秒,而用光栅检测仪测量一个工件只需3-5秒,而且光栅检测仪中测轴装配方便,当所加工的带型号变化时,只需更换不同直径的测轴,就可以进行新产品的测量。因此,基于光栅的多楔带轮测量大大提高了测量效率。

(3)利于保证产品质量。光栅检测仪中数显表的数据接口可与计算机数据接口直接相连,这样利于零件检测结果的保存,便于进行产品质量的分析,并根据检测结果对机床和刀具进行调整,提高产品质量。

4 结束语

基于光栅的多楔带轮检测综合应用了机械测量技术和光栅技术,实践证明基于光栅的多楔轮检测方法可以准确测量出多楔轮的尺寸误差、形状误差,可实现在线测量、提高多楔带轮的检测效率,可以为汽车发动机多楔带轮的机械加工及时提供加工修正参数。从而提高多楔带轮加工质量,其对提高多楔带寿命和汽车发动机工作的平稳性具有积极意义。

[1]吴昕.多楔带轮系的布置、计算和寿命分析[J].汽车技术,1997(2):5-11.

[2]曹助家,秦书安.多楔带轮轮槽尺寸的剖析[J].兵工学报,1996(2):150-153.

[3]吴志成,金伟明,王建平.基于 PLC的汽车多楔带测量机的设计[J].工业控制计算机,2008(7):41-42.