HXN3B型(4400马力)交流传动调车内燃机车蓄电池箱设计

赵夺 郭充

(大连机车车辆有限公司 钢结构分公司,辽宁 大连 116021)

随着中国铁路装备行业的迅速发展,铁路总公司运输量的增加和工作多样性的需求,必然需要大马力重载调车机车的调控配属。所以根据市场的需求设计研发4400马力交流传动调车内燃机车,本车适用于中国铁路路网性及区域性编组站的调车及小运转作业。此种车型作为公司年内的重点实施项目,在骨干设计师的带领下,以借鉴EMD机车基本结构为基础,大胆创新,开拓新思路,很多部件的结构设计都是以前车型没有涉及到的。由于机车底架结构的改变,蓄电池箱的结构以及安装采用不了传统调车机车的蓄电池箱与燃油箱整体焊接的安装方式。所以需要开拓一种新的研发思路,通过合理化的设计来实现最优的性能。

公司设计制造过很多调车机车,传统调车机车蓄电池箱布置在机车燃油箱的两侧,与燃油箱整体焊接为一体。传统的燃油箱结构可以在保证燃油箱体积(指有效容积)符合机车设计标准的基础上预留出两侧空间作为蓄电池箱(见图1)。

图1

这样的典型结构在保证蓄电池的安装和充电时的抽拉、拆卸的同时,可以控制整个箱体的大小,节省空间。但是这种结构都是在燃油箱为独立结构的基础上完成的。传统燃油箱与底架之间采用螺栓连接,悬挂式的结构。公司开发的4400马力调车机车采用底架整体焊接油箱,将油箱与底架焊接为一体,这样只能考虑蓄电池箱采用独立结构,最后将蓄电池箱安装在机车的两侧。根据以上的方案进行研究,新型蓄电池箱设计过程中具有以下几个重点,也是难点。

1 结构独立性

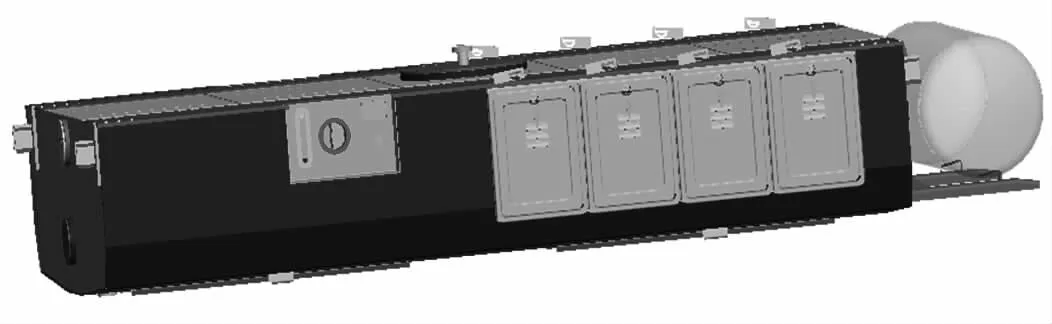

传统蓄电池箱是作为燃油箱焊接结构整体的一个部分,此车型蓄电池箱设计方案为一个独立的整体结构,(见图2)其总体结构由以下几部分构成。

图2

(1)蓄电池箱门。按照传统蓄电池箱门的结构进行设计,每个门独立开启,保证蓄电池安装以后的稳固,增加安全性,防止雨水腐蚀蓄电池。

(2)箱体。作为蓄电池箱的外壳和安装的基础。

(3)隔板。将蓄电池分组,同时加强箱体强度。

(4)导轨。承载蓄电池的小车轨道。

(5)安装角钢。将蓄电池箱安装到机车底架燃油箱上的连接结构。

2 安装方式的创新性

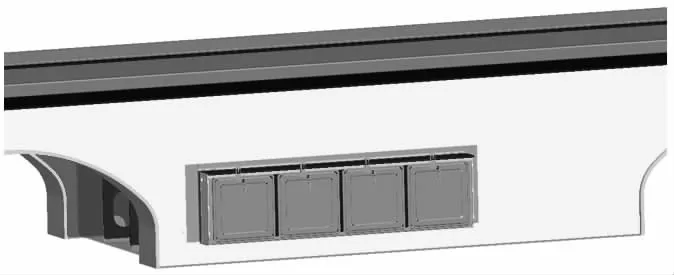

传统蓄电池箱作为燃油箱的一个部分,不用考虑其安装的方式。此车型的蓄电池箱作为一个独立的箱体安装在燃油箱的两侧,同时要保证蓄电池箱安装以后的稳定性和减少空间占用等因素。在此等等条件下,确定方案为在底架燃油箱两侧设计成凹槽结构,然后将蓄电池箱嵌入在凹槽内,底架燃油箱凹槽结构见图3。

图3

如上图底架的结构形式,将蓄电池箱嵌入底架燃油箱的凹槽内,同时将蓄电池箱周边角钢与燃油箱的凹槽周边焊接(安装角钢参照图2)。焊接形式考虑采用满焊,这样可以保证蓄电池箱周边与凹槽之间的密封性,避免机车在雨天运行时有雨水渗漏到凹槽内,腐蚀底架燃油箱的母材。蓄电池箱整体安装到燃油箱凹槽内的效果见图4。

图4

3 设计的实用性

考虑到机车运行过程中的振动,可能会导致蓄电池容易损坏之后渗漏强腐蚀液体,这样的液体长时间堆积在蓄电池箱的底部,可以腐蚀蓄电池箱的母材以及底架燃油箱的母材,长期腐蚀的情况下非常危险,所以在设计过程当中在蓄电池箱底部涂上一层沥青膏,大约1mm-5mm的厚度左右(蓄电池小车的导轨上免涂),这样可以防止腐蚀液体破坏母材,保证母材的强度(见图2中的沥青层涂抹位置)。由于蓄电池箱门的密封性较差,外界雨水容易渗入到箱体内,所以在箱体底部开设排水圆孔,避免雨水长时间累积在箱体内,腐蚀箱体。

综上所述,在机车设计研发过程中,底架与燃油箱采用整体焊接结构,蓄电池箱可以作为一个独立的箱体镶嵌在底架燃油箱的两侧,这样在保证燃油箱有效容积的情况下,可以减少蓄电池箱的空间占用率,使机车总体布置简洁,美观。同时蓄电池安装以后的运用过程中,不会产生与传统安装形式相比出现的缺陷问题。所以此种设计结构和安装的方式可以在一定基础上解决底架与燃油箱整体结构焊接下的瑕疵。在以后类似机车车型的研发下可以考虑此种安装的形式。现在4400机车正在进行运用考核阶段,暂时没有出现蓄电池箱带来的问题,为公司的模块化设计更加完善。总之,合理的结构、优良的性能、简单的制造工艺是公司技术研发坚持的理念,也是我们今后设计的改进方向。