某装车站区域阴极保护技术应用分析

刘 昊,赵 冬,张 涛

(1. 中国 石油天然气股份有 限公司 西南 管道兰成渝输油分 公司,四川 广元 628015;2. 中国石油天然气股份有限公司 西南管道兰成渝输油分公司,四川 彭州 611900;3. 中国石化江汉石油工程设计有限公司,湖北 武汉 430040)

某装车站区域阴极保护技术应用分析

刘 昊1,赵 冬2,张 涛3

(1. 中国 石油天然气股份有 限公司 西南 管道兰成渝输油分 公司,四川 广元 628015;2. 中国石油天然气股份有限公司 西南管道兰成渝输油分公司,四川 彭州 611900;3. 中国石化江汉石油工程设计有限公司,湖北 武汉 430040)

阴极保护技术已在我国长输埋地管道得到了广泛应用,但对于站场内储罐的防腐却一直没有引起足够重视,储罐下底板长期遭受土壤腐蚀,腐蚀状况严重,一旦泄漏将造成严重的后果。由于站场内管线密集,所以对站场进行区域阴极保护容易遇到屏蔽与干扰问题。针对某装车站内的阴极保护情况,并对其系统参数进行详细调查,发现造成储罐外底板电化学腐蚀的因素包括土壤腐蚀和细菌腐蚀。通过分析得出,储罐测试电位不在保护范围之内的原因为IR 降过大造成测量电位与实际电位值相差过大。

阴极保护;储罐;站场;腐蚀

某装车站内有3座凝析油罐,2座消防水罐。在生产运行过程中,储罐外底板受到土壤介质的腐蚀作用,一旦发生腐蚀泄漏,将会带来巨大的经济损失和环境破坏,甚至引起火灾、爆炸等严重后果。所以对储罐外加电流进行阴极保护能有效的控制储罐外底板的腐蚀,延长储罐的寿命。保护电位是判断储罐阴极保护状态的一个重要的参数,根据SY/T0088-2006《钢质储罐罐底外壁阴极保护技术标准》,在施加阴极保护的情况下,罐/地电位要达到-1 200~-850 mV(相对饱和铜/硫酸铜参比电极)[1]。所以对站内 5 座储罐底板电位进行调查,把保护电位作为储罐底板是否达到保护要求的依据。

1 站内储罐外底板腐蚀原因

一般原油储罐的外底板是储罐腐蚀最严重的部位。储罐外底板腐蚀的机理一般分为化学腐蚀和电化学腐蚀两类,其中电化学腐蚀是最主要的腐蚀类型[2]。对于该站,造成储罐外底板腐蚀的因素也有很多种,其中土壤腐蚀、细菌腐蚀为最主要的两个因素。在收发油过程中,储罐经历满载和空载地交替,储罐底部承受着交变载荷,造成储罐外底板和与其接触的地层沥青砂面出现微小缝隙,容易造成地下水、雨水、空气进入到缝隙之中,与储罐的外底板接触,对于含氧浓度不同的缝隙处,构成了氧浓度差电池,加速了储罐外底板的腐蚀,造成严重的局部腐蚀[3]。土壤是一种复杂的多相非均匀体系,对该站储罐周围的3个土壤样品进行实验室内检测。对测试结果进行统计分析,发现土壤中氯离子浓度达到 400~600 mg/L,氯离子容易吸附在罐底板腐蚀缺陷部位,与金属形成氯化物,造成罐底板处点蚀。点蚀处与点蚀外部形成微电池,进一步加速腐蚀速度,使腐蚀更加严重。土壤中含有水分,土壤偏碱性,硫酸根离子含量达到 300~400 mg/L,适合硫酸盐还原菌生存,这种微生物可以在无氧或极少氧情况下,将硫酸盐还原成硫化氢,生成硫化亚铁,由于该氧化还原反应消耗了金属腐蚀反应生成的氢原子,所以加速了储罐外底板的腐蚀[4]。

2 储罐阴极保护技术

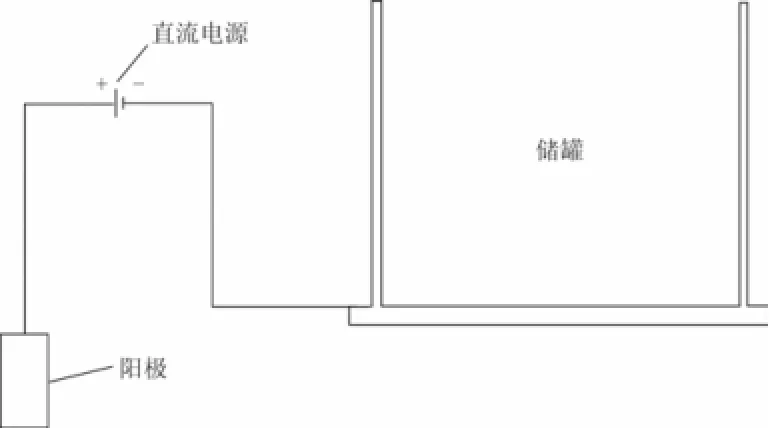

20 世纪 70 年代,胜利油田首次采用区域阴极保护技术对储罐和埋地管网进行保护,90 年代之后,国内越来越多的站场开始使用区域阴极保护技术。目前,对于储罐外底板的阴极保护主要采用的是外加强制电流的方法。如图1所示,被保护的储罐底板与恒电位仪的负极相连作为阴极,外加电流使阴极极化,从而减轻储罐外底板的腐蚀。整个储罐阴极保护系统主要由恒电位仪、辅助阳极和长效参比电极构成。储罐阴极保护中,辅助阳极主要布置形式分为深井阳极、浅埋阳极和柔性阳极这三种类型。参比电极一般埋设在储罐底板下垫沙层内或埋设于距离储罐底板较近的边缘土壤内。

图 1 外加强制电流储罐阴极保护Fig.1 Plus forced current tank cathodic protection

3 辅助阳极地床及参比电极

3.1 辅助阳极地床

站内建有2个阴保间,4套强制电流阴极保护系统,安装深井阳极地床2口和2组罐底网状阳极。2#、3#大罐由 2 套老系统保护,采用罐底网状阳极;1#大罐跟消防水罐为新增 2 套系统保护,采用深井阳极,其中 2 个消防水罐共用 1 套系统保护,1#大罐单独由 1 套系统保护。1#阳极井保护消防水罐,2#阳极井保护 1#凝析油罐。1#与 2#阳极井,钻建井深为 45 m,孔径为 450 mm,安装阳极体 10 支,每组之间采用电焊焊接,焊接牢固。每组连接VV/1Kv-1×10 mm2的电缆引线 47 m,每组阳极体引线穿过电缆保护套管连接到防爆接线箱内。安装Φ50 PVC 排气管 47 m,排气管之间连接牢固。填充焦炭,再填充Φ16-3 mm 砾石 2 方。安装电缆防爆接线箱,连接阳极主电缆至阴保间。从井口至井口以下 20 m 处套管外壁做加强级沥青玻璃布防腐,井口以上部分刷红丹防锈漆两遍。根据GBT21246-2007《埋地钢质管道阴极保护参数测量方法》,对 1#与 2#深井阳极地床测试接地电阻[5]。测得数据见表 1,可以看出深井阳极的接地电阻不大于 2 Ω。

表 1 阳极井接地电阻Table 1 Well grounded anode resistance

3.2 长效参比电极

近参比法是通过参比电极紧邻被测金属构筑物表面,采用忽略土壤 IR 降来修正被测电位的一种方法。在测试桩内安装有长效参比电极的地点,应直接用测试桩内的长效参比电极进行电位测量,这是消除土壤 IR 降得最好方式。通过开挖 1#参比井与 2#参比井,查看长效参比电极的整个埋设状况,将标准参比电极在地表与坑底测量数值与埋地长效参比电极测试数值进行对比。

(1)1#参比井

测试坑规格:3 m×1.2 m×1.5 m;

特征描述:测试坑位于 1#凝析油罐的南侧,埋地长效参比电极被膨润土填料袋包裹;

长效参比电极测试电位:埋地长效参比电极测得储罐电位为-1 004 mV。便携式标准参比电极在地表测得电位为-863 mV;标准参比电极插入坑深 0.5 m 处,测得电位为-1 004 mV;插入坑深 1 m 处,测得电位为-1 012 mV;插入坑底与长效参比相同位置处,测得电位为-1 013 mV。

(2)2#参比井

测试坑规格:2.4 m×1.2 m×1 m;

特征描述:测试坑位于 2#消防水罐的北侧,埋地长效参比电极被膨润土填料袋包裹;

长效参比电极测试电位:埋地长效参比电极测得储罐电位为-941 mV。便携式标准参比电极在地表测得电位为-943 mV;标准参比电极插入坑深 0.5 m 处,测得电位为-947 mV;插入坑底与长效参比相同位置处,测得电位为-941 mV。

4 阴极保护效果

罐/地电位是阴极保护技术中一个重要参数,储罐底板的腐蚀态势、保护状况,都可根据测得的罐/地电位进行分析、判断,是直接、明确、唯一进行储罐保护情况分析、判断的依据。对保护区域内所属的阴极保护测试桩进行罐/地电位测试。

站内有测试桩 12 个,均为钢制,测试桩测试电缆的一端与被监测的储油罐连接,另一端从测试桩底板的传线孔穿出并连接到接线板上。1#-6#测试桩用来测试 1#凝析油罐和消防水罐的电位大小。在通电状况下对6个测试桩进行保护电位测试,由测试桩保护电位测试数据可得出,测试桩保护电位均在保护范围之内,测试桩测得管地电位都处于-1200~-850 mV 之间,达到保护状态,保护效果良好。大部分标准参比电极测量结果与长效参比测量结果相差不大,相对误差一般小于 8%。根据 GBT 21246-2007《埋地钢质管道阴极保护参数测量方法》的要求,在完全断电 24h 后,对未施加阴极保护电流的管道自然电位进行测量[5],所测得 1#-6#测试桩处的自然电位保持在-700~-500 mV 之间。

因 2#与 3#罐没有安装测试桩,所以只能在储罐底板边缘直接测试,发现电位大小未达到保护要求,总结可能发生失效的原因,分为以下几点:

1)储罐阴极保护设计方案不合理;

2)施工质量不合格;

3)绝缘法兰失效;

4)恒电位仪连接的长效参比电极反馈给恒电位仪的电位大小有误差;

5)发生了屏蔽或阴极保护系统之间相互干扰。

经现场调查和分析,发现恒电位仪测试数据输出电位正常,绝缘法兰绝缘性能良好,2#与 3#储罐采用的是罐底网状柔性阳极,设计方案合理。站场管道全部地面架空敷设,不存在站内管线屏蔽问题。经分析后得出,IR降过大造成所测数据误差较大,实测 2#与 3#罐壁底板下的钢筋混凝土环梁基础高1.736 m,储罐外壁被防腐保温层覆盖,测试保护电位时,造成IR降过大,导致测量误差较大。

1#、2#消防水罐周围还有 5 个绝缘法兰测试桩,按照 GBT 21246-2007 的要求,先通电情况下对绝缘法兰两侧的电位进行测试,断电 24 h 之后,再对绝缘法兰外侧的电位进行测试。发现绝缘法兰通电时内侧电位均达到保护要求时,通电外侧电位与断电外侧电位大小基本相等,说明 7#-12#绝缘法兰绝缘性能良好。

5 结束语

(1)储罐外底板的腐蚀主要是由于土壤中含氯离子、硫酸根离子浓度较高,造成土壤腐蚀和细菌腐蚀现象严重;

(2)针对站场储罐底板腐蚀情况严重,土壤腐蚀性强等特点,采用深井阳极对储罐外底板进行阴极保护,能使储罐外底板得到有效的保护;

(3)从 12 个测试桩的电位测试结果来看,测试桩测得管地电位都处于-1 200~-850 mV 之间,1#凝析油罐与消防水罐均能达到保护要求,通过电位法测试6个绝缘法兰的绝缘性能,发现绝缘法兰的绝缘性能良好;

(4)分析 2#与 3#罐的测试电位过高的原因,是由于罐底板下的钢筋混凝土环梁基础高过高,造成IR 降过大,从而造成测量误差过大;

(5)为保持站场区域阴极保护系统的连续、有效、安全运行,消除管道的外腐蚀威胁,应加强维护与管理,制定详细的巡检措施。

[1] SY/T0088-2006.钢质储罐罐底外壁阴极保护技术标准[S].1996.

[2] 孙永泰.原油储罐底板腐蚀穿孔的原因分析[J].石油化工腐蚀与防护,2008,25(5):63-64.

[3] 韩文礼.储油罐腐蚀及其防护措施[J].石油工程建设,2010,36(5):41-47.

[4] 王俊士.原油贮罐的腐蚀分析与防护[J].全面腐蚀控制,2009,23(7):42-45.

[5] GBT21246-2007.埋地钢质管道阴极保护参数测量方法[S].2007.

Application Analysis of the Cathodic Protection Technology in a Loading Station

LIU Hao1,ZHAO Dong2,ZHANG Tao3

(1. PetroChina Southwest Pipeline Company Lanzhou-Chengdu-Chongqing Oil Transmission Branch, Sichuan Guangyuan 628015,China;2. PetroChina Southwest Pipeline Company Lanzhou-Chengdu-Chongqing Oil Transmission Branch, Sichuan Pengzhou 611900,China;3. Sinopec Jianghan Petroleum Engineering Design Co., Ltd., Hubei Wuhan 430040,China)

The cathodic protection technology has been widely applied in our long-distance buried pipelines, but anti-corrosion of tanks in stations has not attracted enough attention, bottom plates of the tanks have suffered soil erosion for a long time, corrosion situation is very serious, once the leak will cause serious consequences. As the stations have intensive pipelines, regional cathodic protection for the station is easy to be shielded and obstructed. In this paper, aiming at a cathodic protection installed in the station, a detailed survey of its system parameters was carried out. It’s found that factors of tank bottom electrochemical corrosion included soil corrosion and bacterial corrosion. The analysis results show that the reason to cause that the tank test potential is not within the scope of protection is too big difference between the measuring potential and the actual potential caused by too big IR drop.

Cathodic protection; Storage tank; Station; Corrosion

TE 832

: A文献标识码: 1671-0460(2014)07-1364-03

2014-04-23

刘昊(1987-),男,四川成都人,助理工程师,2009 年毕业于辽宁工程技术大学地理信息系统专业,研究方向:从事长输管道工作。E-mail:waoenqi@126.com。