单螺杆挤出机固体输送段的优化设计

黄志刚,刘 凯,付晓宇,苏 新

(北京工商大学材料与机械工程学院,北京100048)

0 前言

单螺杆挤出广泛应用于聚合物成型加工,螺杆是挤出机重要的工作组件,它的功能是对聚合物物料的塑化、混炼及输送。现在对于挤出装备的研发热点是高效塑化能力和低能耗[1],而在单螺杆挤出机挤出过程中,固体输送段起着关键作用,在很大程度上影响着单螺杆挤出机挤出的稳定性[2]。螺杆设计的几何参数变量比较多,各变量之间又互相影响,结果导致单螺杆结构设计的复杂性。为适应加工材料和制品的特殊性,各国科研人员不断研究螺杆的特殊结构[3],Moysey[4]采用的是离散单元法(DEM),模拟了单螺杆挤出机中固体颗粒的流入和输送的过程。Moysey[5]还采用DEM 的方法,研究固体输送段的压力分布情况,Jaluria[6]则通过理论分析和数值模拟的方法,研究了固体输送段和螺槽中欠料区模型。目前,国内常用解析法、图解法以及计算机仿真法对螺杆进行优化设计[7],并且在对于单螺杆固体输送段的研究成果中,还有对固体输送段压力的预测[8]以及摩擦因数的研究[9]。除此之外,还有一些对螺杆的优化方法:在对结果无大程度影响的情况下,简化条件求极值方法(解析法)、基于实验结果分析的图解法和根据不同实验因素建立正交设计法、对实验结果进行统计分析法和计算机辅助设计(CAD)等[10]。本文采用计算机仿真法与正交设计法相结合的方法,对单螺杆输送段固体流动的运动结果进行数值模拟,通过对输送段几何参数的不同因子水平计算,比较目标的模拟结果,得到各因子对输送速率和输送效率的影响程度,以及最优螺杆参数组合。

1 建立数学模型

1.1 几何模型

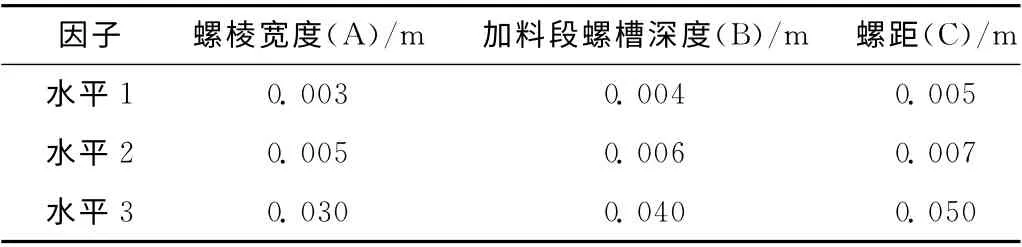

本文采用的单螺杆模型为国内某生产单位挤出塑料薄膜所用,其单螺杆的参数为:固体输送段长为200mm,螺杆直径为35mm,本文将固体输送段长度、螺杆直径作为固定值,通过螺距长度、螺棱宽度、加料段螺槽深度的变化对输出结果的影响来讨论。模型如图1所示,螺距长度(S),螺棱宽度(e),加料段螺槽深度(H1)3因子的3水平如表1所示。

图1 单螺杆模型图Fig.1 Model figure of the single-screw

1.2 数学模型

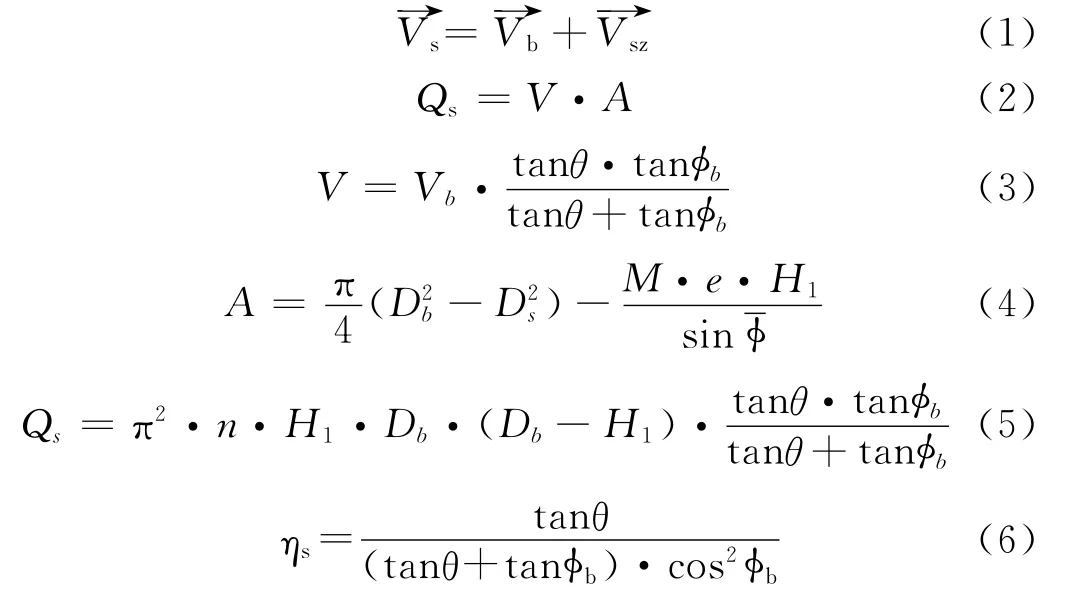

对于单螺杆挤出过程,在固体输送段的固体流动中做如下假设[11]:

(1)在输送段,粒料被压成密实的没有内形变的固体塞,其密度不变;

(2)固体塞与侧面、螺槽底面以及机筒内表面同时紧密接触;

(3)摩擦因数为常数,符合库仑定律的要求;

(4)螺槽形状为矩形,螺纹的圆角半径忽略不计,螺杆与机筒之间的缝隙也忽略不计,加料段螺槽槽深不变。在以上条件下,根据Darnell-Mol理论,得出描述塞流固体输送段理论的运动方程如下:

式中 Vs——绝对速度,m/s

Vb——相对线速度,m/s

Vsz——固相沿螺槽方向的移动速度,m/s

Qs——固体输送效率,m3/s

V——绝对速度的轴向分量,m/s

A——垂直于轴线的截面积,m2

θ——牵引角,(°)

φb——螺纹升角,(°)

Db——螺杆外径,m

Ds——螺杆根径,m

M——螺纹头数

e——螺棱的法向宽度,m

φ——平均螺纹升角,(°)

Qs——固体输送率

ηs——固体输送效率

2 实验设计研究

影响单螺杆固体输出段工作的因素很多,在螺杆直径确定的情况下,本文选出3个影响固体输送最大的因素,分别为螺棱的法向宽度、螺槽宽度以及加料段螺槽深度。并作为本实验的3 个因子,用A、B、C 表示,作出了3个水平如表1所示。用Matlab模拟固体输送段的固体输送速率以及固体输送效率作为衡量标准,其结果如表2、3所示。

表1 3因子水平设置Tab.1 Three-factor level settings

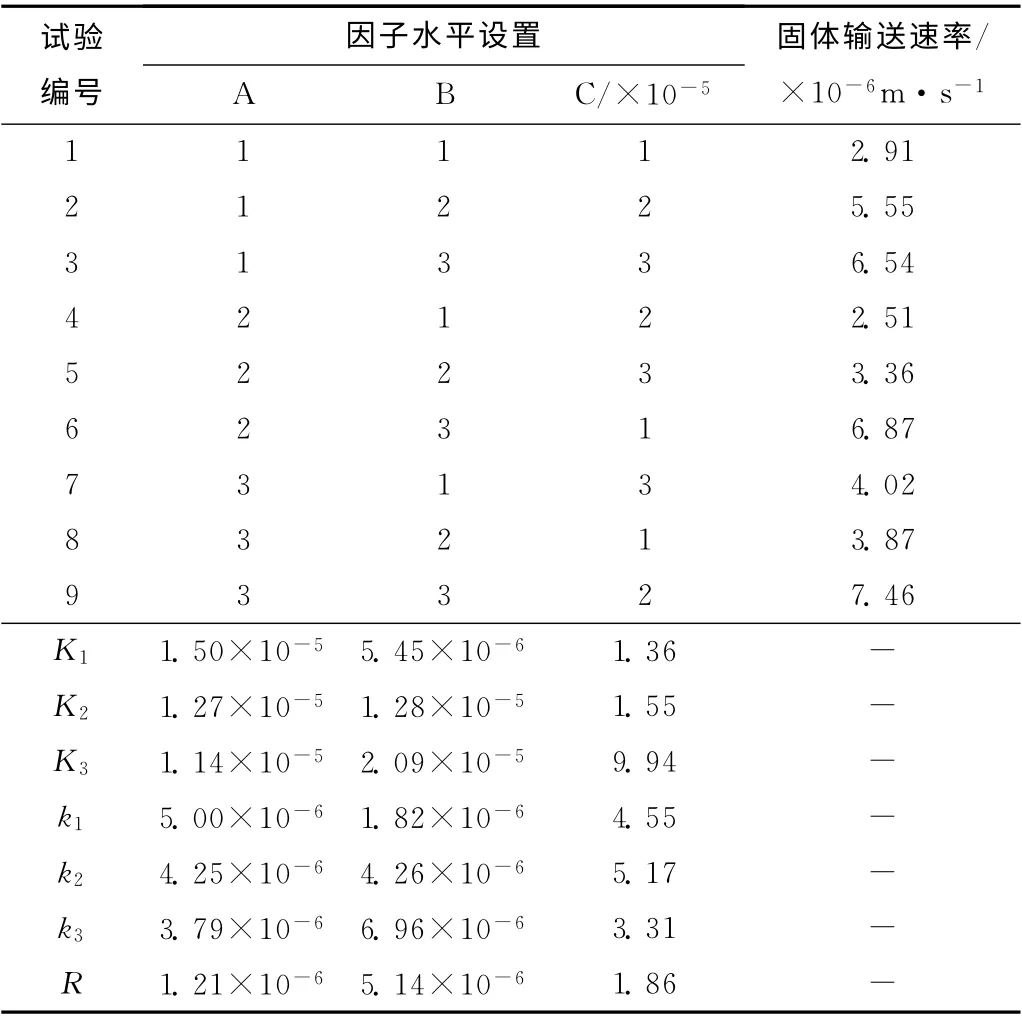

表2 模拟结果(目标为固体输送速率)Tab.2 The simulation results-targets for solid conveying rate

3 数值模拟与结果分析

3.1 单螺杆几何结构参数分析

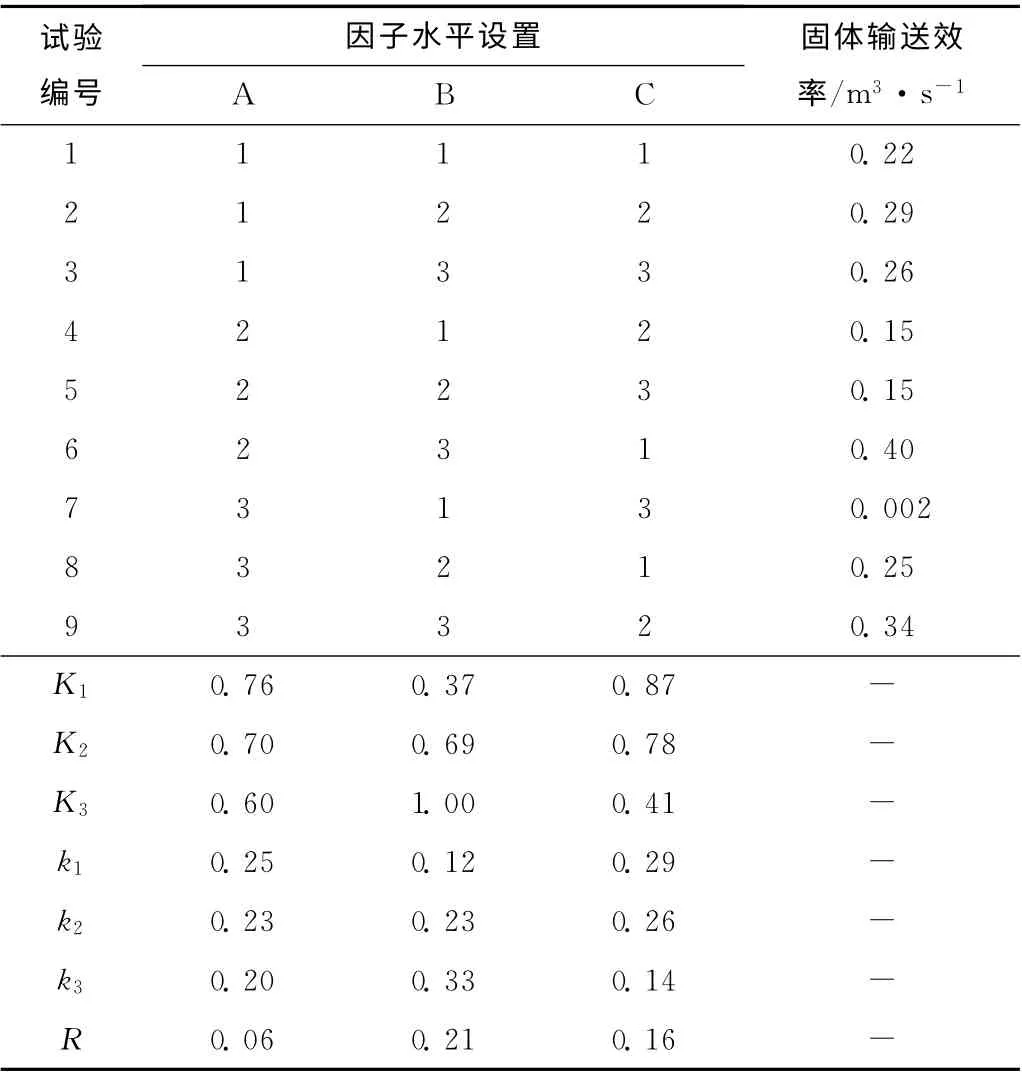

在表2、3中K1、K2、K3分别为水平1、2、3时仿真得到的固体输送速率和固体输送效率的和,k1、k2、k3分别为水平1、2、3时仿真得到的平均固体输送速率和平均固体输送效率,R 为极差,它由K1、K2、K3这3个数中最大值减去最小值得来,通过极差可以确定各因素的重要程度。通过表2 数据计算可知,水平落槽宽度的极差值RB=5.14×10-6最大,可得出螺槽宽度对模拟目标——固体输送速率影响最大;RC=1.86×10-6小于RB,表明螺距对固体输送速率的影响程度次之;螺棱宽度对固体输送速率影响最小。通过表3 数据可知,水平落槽宽度的极差值RB=0.21最大,可得出螺槽宽度对固体输送效率的影响最大;RC=0.16表明螺距对固体输送速率的影响程度次之;RA=0.06,则螺棱宽度对固体输送速率影响最小。

表3 模拟结果(目标为固体输送效率)Tab.3 The simulation results-targets for solid transportation efficiency

3.2 单螺杆结构参数的优化

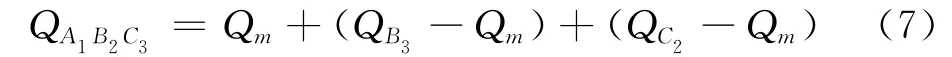

表2表明单螺杆输送段几何参数对固体输送结果的影响,在此次优化设计中,选用固体输送速率和固体输送效率作为最优化指标,这属于目标值越大越好的优化问题。根据图2可得出,螺棱宽度与固体输送速率之间呈现反比关系,螺槽宽度与固体输送速率之间呈现正比关系,螺距则呈现先上升后下降的趋势。因此,预测固体输送速率达到最大的优化因子水平是A1B3C2。在不考虑因子水平的情况下,优化因子水平组合的预测固体输送速率值可以简化为:

4 结论

(1)采用模拟计算与正交试验法相结合,在单螺杆优化方面,是快速、高效的试验方法,并且不用大量生产试验用的单螺杆,不仅缩短试验周期,而且节省实验成本;

(2)螺槽宽度对固体输送速率和固体输送效率的影响程度较大,螺距对固体输送速率的影响有最大值,固体输送速率、固体输送效率取得最大值时的因子水平不同;此研究对正确设计单螺杆挤出机的结构参数提供了理论依据。

[1] Sikora J W.Review:Increasing the Efficiency of the Extrusion Process[J].Polymer Engineering and Science,2008,48(9):1678-1682.

[2] 冯彦洪,瞿金平,任鸿烈.单螺杆挤出机固体输送机理研究的发展与趋势[J].中国塑料,2000,(11):3-11.Feng Yanhong,Zhai Jinping,Ren Honglie.Development and Trend of Research on Solid Conveying in Single Screw Extruders[J].China Plastics,2000,(11):3-11.

[3] Funaki A,Takubo T,Kanai T.Experimental Analysis for Extrusion Screw geometry to Produce Highly Transparent Polypropylene Sheets[J].Polymer Engineering and Science,2010,50(2):420-427.

[4] Moysey P A,Thompson M R.Modelling the Solids Inflow and Solids Conveying of Single Screw Extruders Using the Discrete Element Method[J].Powder Technology,2005,153:95-107.

[5] Moysey P A,Thompson M R.Discrete Particle Simulations of Solids Compaction and Conveying in Single Screw Extruder[J].Polymer Engineering and Science,2008,48(1):62-73.

[6] Jaluria Yoqesh,Yan L,Chiruvella R V.Modeling and Simulation of the Solids Conveying and Unfilled Regions in Polymer Extrusion[J].Journal of Reinforced Plastics and Composites,1999,18(1):15-26.

[7] 孙建辉,王 平.螺杆挤出机优化设计的现状及发展[J].现代制造工程,2009,(12):9-12.Sun Jianhui,Wang Ping.Study on Optimizing Design of Screw Extruders and Its Application[J].Modern Manufacturing Engineering,2009,(12):9-12.

[8] 苗立荣,潘 龙,薛 平,等.单螺杆挤出机螺旋沟槽固体段压力的实验研究[J].当代化工,2011,(4):347-350,353.Miao Lirong,Pan Long,Xue Ping,et al.Experimental Research on the Pressure of Solid Conveying Section in Helically Grooved Feed Single-screw Extruder[J].Con-temporary Chemical Industry,2011,(4):347-350,353.

[9] 贺 鹏.单螺杆挤出机固体输送段摩擦系数的研究与探讨[J].橡塑技术与装备,2003,(3):1-3.He Peng.Research and Discussion on the Friction Coefficient of Solid Conveying Section of Single Screw Extrusion Machine[J].China Rubber/Plastics Technology and Equipment,2003,(3):1-3.

[10] 梁基照.挤出机螺杆的优化设计[J].轻工机械,1994,(1):20-23.Liang Jizhao.Optimization Design of the Extruder Screw[J].Light Industry Machinery,1994,(1):20-23.

[11] 朱复华.塑料机械设计[M].北京:轻工业出版社,1982:146-147.

[12] 黄汉雄.单螺杆挤出机螺杆的性能评价及其设计[J].轻工机械,1991,(2):24-27.Huang Hanxiong.Performance Evaluation of Screw for Single Screw Extruder and Its Design[J].Light Industry Machinery,1991,(2):24-27.