汽车覆盖件用6×××系铝合金板材预时效工艺研究

代陈绪

(西南铝业(集团)有限责任公司,重庆 九龙坡 401326)

汽车覆盖件用6×××系铝合金板材预时效工艺研究

代陈绪

(西南铝业(集团)有限责任公司,重庆九龙坡401326)

通过对6×××系铝合金预时效处理工艺的研究,开发出能同时显著改善6×××系铝合金车身板冲压成形性和烤漆硬化性的热处理工艺技术。结果表明:固溶水淬后室温停放10min的铝板,最佳的预时效制度为140℃×12min,铝板经上述工艺制度预时效处理后的σ0.2≤142MPa、σb≥266MPa、δu≥18.4%、δb≥24%、n≥0.26、r15≥0.66,再经170℃30min烤漆后其σ0.2≥225MPa。

6×××系车身板;预时效处理;成形性;FLD

0 前言

近年来,能否在减轻汽车自重、降低能耗、减少废气排放、降低噪音及提高效率的基础上装备更多的高新科技装备,成为各大汽车生产厂家提高竞争能力的关键。而要达到此目的,关键是减轻汽车本身的质量。有数据表明[1]:汽车自重每降低100kg,油耗就可以减少0.7L/km。与汽车用钢铁材料相比,铝合金具有密度小、比强度和比刚度较高、弹性好、抗冲击性能好和相当高的再回收率、再生率等一系列优良特征,因此受到了人们的普遍关注。据欧洲铝业协会预测[2]:今后5年内平均汽车耗铝量将达150kg/辆。美国资深汽车工程师David Scholes也预言[3、4]:未来轿车上的每一个零件都有可能用铝合金生产,10~15年后会有越来越多的铝合金用于汽车,而且铝合金制品完全可能比塑料还轻。Rolls-Royce推出的一款轿车,其车身框架全部用铝合金制成,是迄今为止在轿车上用量最大的铝合金整体结构[5]。虽然镁合金的密度更小,仅为铝的2/3,意大利FIAT公司也成功开发镁合金使汽车部件减轻25%[6],但考虑到镁合金存在易腐蚀、强度相对较低、高温蠕变抗力较差及价格等综合因素,铝合金无疑是现代汽车工业中最具竞争力的轻质材料。

1 试样制备与试验方法

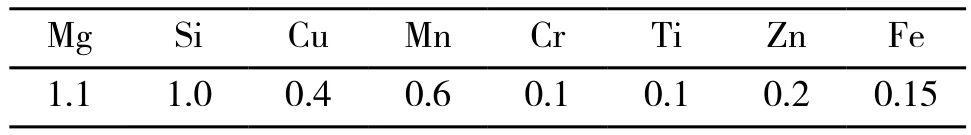

合金板材化学成分参照表1。

表1 合金板材化学成分(质量分数/%)

1.1热处理工艺

结合我国工业生产实际条件,板材固溶淬火后在室温停放10min,在很宽的预时效加热温度范围(140℃~350℃)、较宽的预时效加热时间范围(10s~5min)内系统研究了预时效工艺制度对合金板材冲压成形性及烤漆硬化性的影响。

1.2测试方法

采用CMT5105-SANS微型电子万能拉伸试验机测定材料的常规力学性能和阶段n值、平均n值、r值;采用BCS-30D通用板材成形试验机测定样品的IE值(杯突实验)并对FLD样品冲压成形;采用TE应变系统印制网格基圆并测量计算冲压后板材长短轴对应的应变量;板材的固溶处理采用中温盐浴炉进行;采用Wolpert公司生产的450SVDTM维氏硬度计测量硬度;采用SETARAMDSC131热分析仪测量DSC。

2 预时效工艺对板材性能的影响

本文针对所需合金板材,通过拉伸实验系统研究了预时效制度对铝板成形性和烤漆硬化性的影响规律。板材经固溶(550℃×10min)水淬后,再进行不同温度不同时间的预时效处理。所有合金板材预时效处理后再在室温停放2周(即充分自然时效,以满足汽车车身用铝板从铝合金板材生产厂运送至汽车厂间的物流时间要求),然后进行模拟烤漆处理(170℃×30min)和拉伸实验测定其基本成形性指标及烤漆后的强度和延伸率。为方便比较预时效工艺对铝板性能的影响,本文还将冷轧铝板经550℃×10min固溶水淬后再在室温停放2周(即T4态),然后进行模拟烤漆处理(170℃×30min)和拉伸实验测定其基本成形性指标及烤漆后的强度和延伸率作为参比。

2.1不同预时效工艺下铝板性能的变化

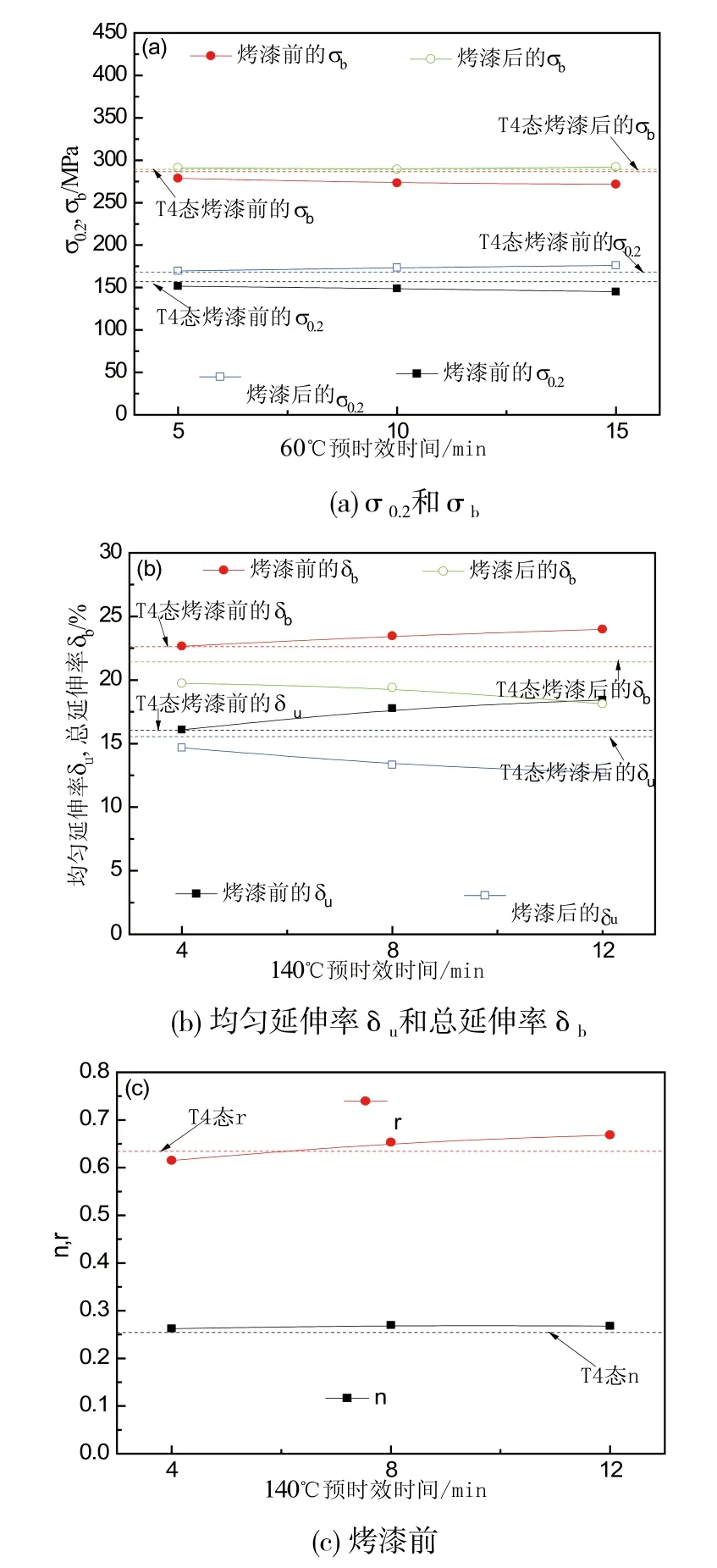

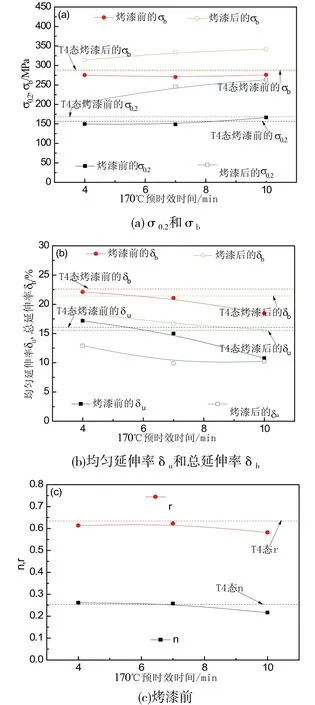

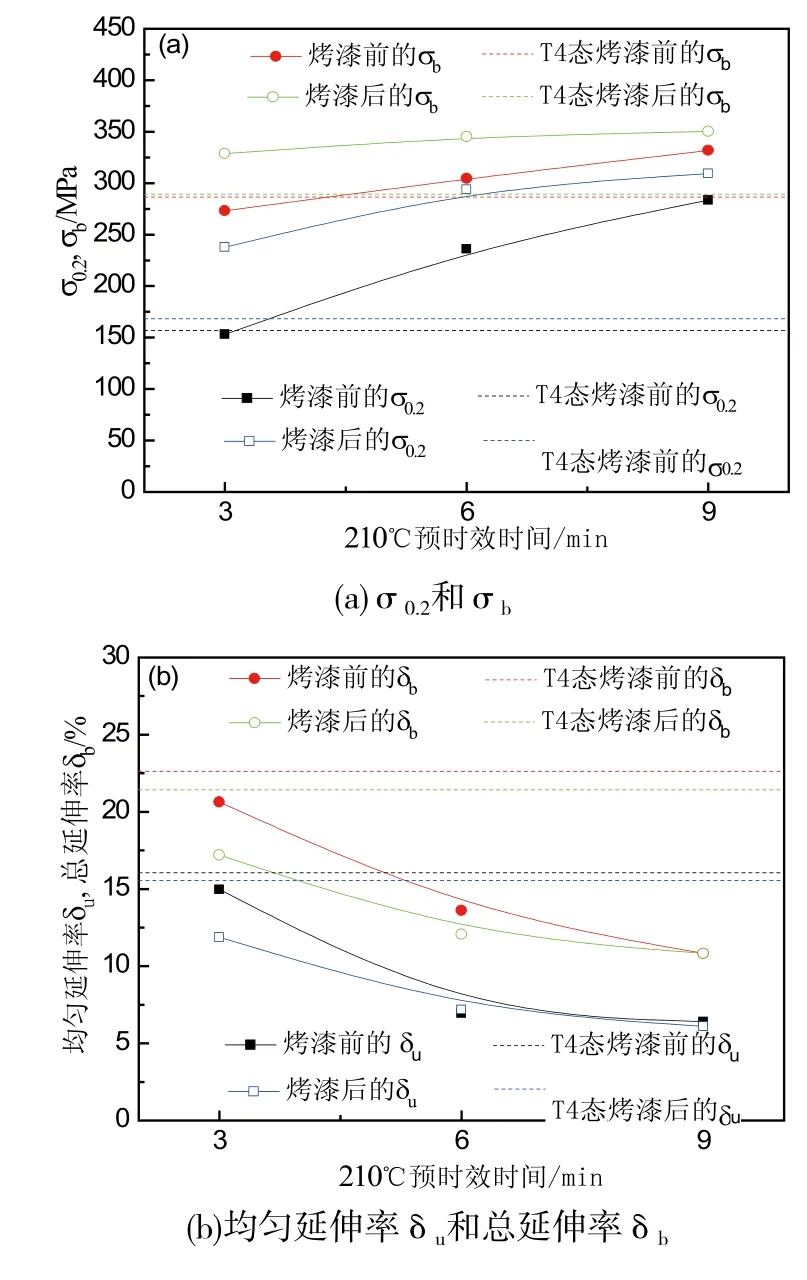

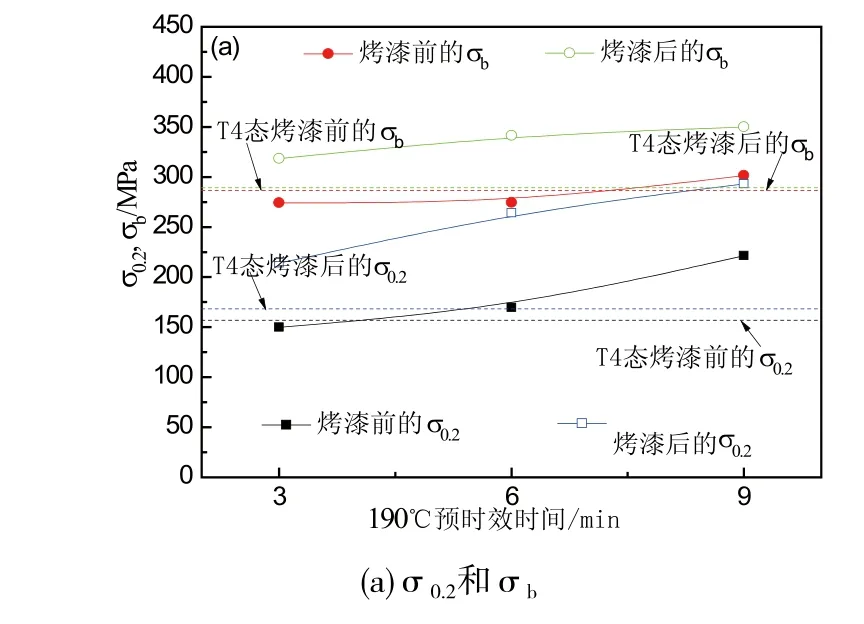

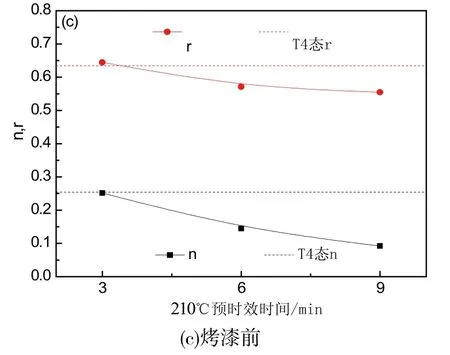

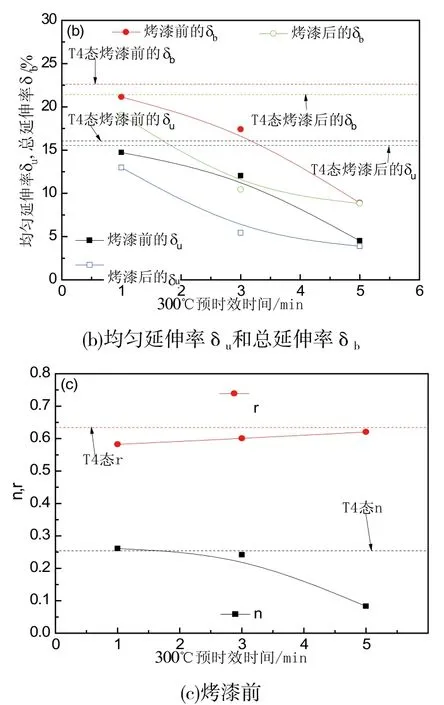

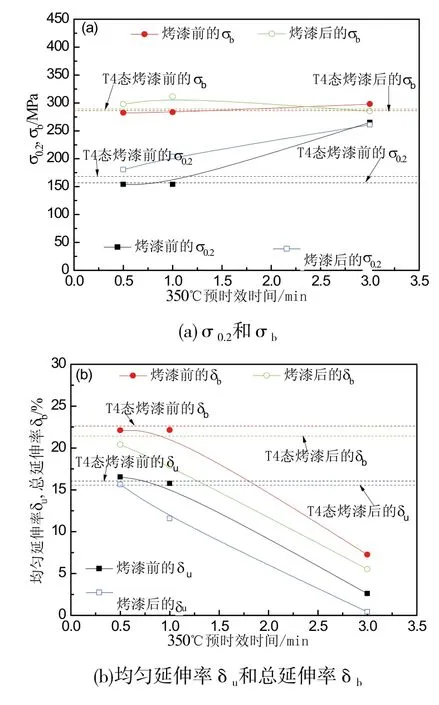

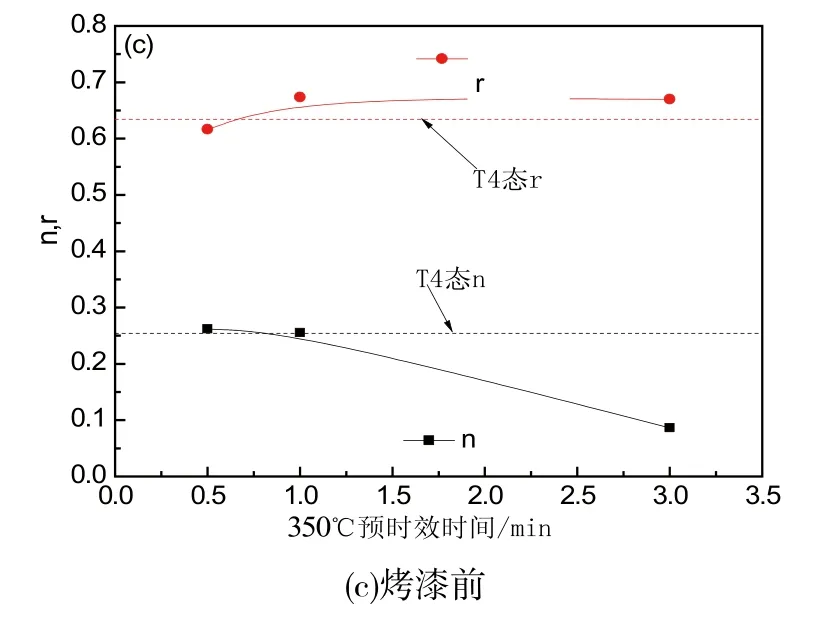

由图1~图8中可知,随着温度的升高,在相同的预时效时间内,随着温度的升高,预时效后板材的屈服强度越来越高,而在相同的预时效温度下,在≤170℃时,预时效温度小于7min的情况下,随着保温时间的延长,屈服强度越来越低,远低于参照工艺下的屈服强度,达到了预时效效果,且能在相同烤漆工艺(170℃×30min)下具有良好的烤漆硬化性能,最大BH值大于80MPa,远远超出了使用要求,预时效温度>170℃时,随着预时效温度的升高,预时效时间越长,预时效后的屈服强度越高,且延伸率急速降低,无法满足汽车覆盖件板材的使用要求,只有在较短的预时效时间内,才能达到低温下长时间预时效达到的效果。综合汽车覆盖件板材使用上对烤漆前板材性能低屈服强度、高延伸率、高n值、r值的要求,拟定出如表2中所示的最佳预时效工艺。

图1 140℃预时效处理预时效时间对铝板性能的影响

图2 170℃预时效处理预时效时间对铝板性能的影响

图3 190℃预时效处理预时效时间对铝板性能的影响

图4 210℃预时效处理预时效时间对铝板性能的影响

图5 240℃预时效处理预时效时间对铝板性能的影响

图6 270℃预时效处理预时效时间对铝板性能的影响

图7 300℃预时效处理预时效时间对铝板性能的影响

图8 350℃预时效处理预时效时间对铝板性能的影响

表2 固溶水淬后室温停放10min经最佳预时效工艺处理后的性能指标及经参比工艺处理后的性能指标

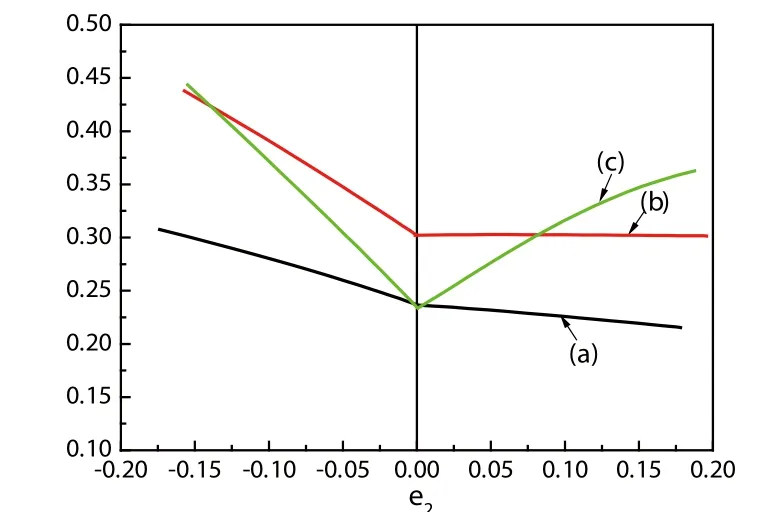

对经过如表2中所示的典型预时效工艺处理后的板材进行FLD实验,绘制出的成型极限图如图9中所示,由固溶水淬后室温停放10min+350℃×1min预时效后的成形极限图的FLD0点高于T4态,因此可以了解平面应变点较T4态的平面应变点高,由此可以推断经过固溶水淬后室温停放10min+350℃×1min预时效制度处理后的合金板材的成形性能较T4态有所提高。而在“拉-拉”和“拉-压”两种方向上的应变变化曲线上可以知道,经过固溶水淬后室温停放10min+140℃×12min预时效在两种应变变化趋势上发现板材各个位置上的应变变化不大,板材的各个位置成形性能比较均匀,由此可以推断,固溶水淬后室温停放10min+140℃×12min预时效这种处理制度,对于试验用合金比较有用,对比T4态的成形极限曲线则能发现其在经过这种时效处理后的合金板材成形性能会得到改善。

图9 不同工艺热处理后板材的FLD

3 结论

在固溶工艺550℃×10min处理后水淬,室温停放10min的铝板,最佳的预时效制度为140℃×12min,铝板经上述工艺制度预时效处理后的σ0.2≤142MPa、σb≥266MPa、δu≥18.4%、δb≥24%、n≥0.26、r15≥0.66,再经170℃×30min烤漆后其σ0.2≥225MPa。

[1] 彭晓东, 李玉兰. 合金在汽车上的应用[J]. 机械工程合金板材, 1999, 23 (2) : 1-5

[2] MillerW S, ZhuangL, Bottema J. Recent development in aluminium alloys for the automotive industry[J]. Materials Science and Engineering A,2000,28 (3) : 37-49

[3] Sherman AndrewM. Trend in Automotive application for aluminium[C]. The 7th International conference on aluminium alloy,Charlottesville,Virginia,April, 2000 [4] Binghan Lora J. A Materials odyssey[J]. Automotive Industries,2000,12(10) : 83-89

[5] Stuart Birch. The new plantom of rolls royce [J]. Automotive Engineering,2003,(4) : 30-34

[6] Rober B. International magnesium association 56th annual world conference[J]. Light Metal Age,1999 (8) : 64-69

[7] Quainoo G K,Yannacopoulos S. The effect of cold work on the precipitation kinetics of AA6111 aluminium [J].Journal of Materials Science,2004,39: 6495-6502

[8] Yucel B. Pre-straining to improve the bake hardening response of a twin-roll cast Al-Mg-Si alloy [J].Scripta Materialia,2005,52(3): 169-173

[9] Yassar R S, Field D P,Weiland H. The effect of predeformation on the β″and β´ precipitates and the role of Q´ phase in an Al-Mg-Si alloy: AA6022 [J].Scripta Materialia,2005,53(3): 299-303

[10] Yucel B,Miroslav K. The interaction of natural ageing with straining in a twin-roll cast AlMgSi automotive sheet [J]. Scripta Materialia,2006,55(7): 625-628

(编辑:杨毅)

Pre-aging Process of 6×××Aluminum Alloy Sheet for Automotive Covering Parts

DAI Chen-xu

(Southwest Aluminum (Group) Co.,Ltd., Chongqing 401326, China)

The purposes of the present study are to develop a suitable heat treatment process by which both the pressing formability and the hardening effect during paint baking for 6××× aluminum alloy can be improved. The results show that the optimal pre-aging system is pre-aging at 140℃ for 12min for the aluminum plate which is holding for 10min after water quenching.σ0.2≤142MPa、σb≥266MPa、δu≥18.4%、δb≥24%、n≥0.26、r15≥0.66 can be obtained by above pre-aging process for aluminum sheet, and σ0.2≥225MPa can be obtained after paint baking at 170℃ for 30min.

6××× series aluminum alloy sheets for automotive body; pre-aging treatment; formability; FLD

TG146.21,TG166.3

B

1005-4898(2014)04-0032-06

10.3969/j.issn.1005-4898.2014.04.08

代陈绪(1987-),女,重庆九龙坡区人,东北大学材料科学与工程专业毕业,助理工程师。

2014-05-10