铝及铝合金热轧用乳化液应用技术

王诚海,刘晓娟

(中铝河南铝业有限公司,河南 洛阳 471000)

铝及铝合金热轧用乳化液应用技术

王诚海,刘晓娟

(中铝河南铝业有限公司,河南 洛阳 471000)

热轧产品的质量很大程度上取决于起冷却和润滑作用的乳液的性能。通过分析乳液在铝及铝合金热轧过程中的主要作用及原理,介绍了常见的几种润滑形式及热轧粘铝形成机理,同时通过对乳液的重点指标控制,阐述了铝及铝合金热轧产品表面质量的控制手段。此外还介绍了使用Mastersizer颗粒度仪器检测乳化液颗粒度及其维护管理。

热轧;润滑;乳化液;粘铝;检测

0 前言

铝及铝合金热轧产品的质量很大程度上取决于起冷却和润滑作用的乳化液的性能,乳化液是油分布在水中形成的宏观均匀的两相体系,一般情况下水相是连续相,起冷却作用,油相是分散相体现和承载了润滑性能。正常情况下,油不“溶于”水,但在乳化剂的作用下,使油能够分散在水中(溶于水),有时乳化液也叫可溶性油。乳化剂具有独特的分子结构,可以分为阴离子、阳离子和非离子类型,铝热轧用乳化液中乳化剂一般为阴离子型,其分子一端为亲油基,另一端为亲水基,分别与油水结合起来形成稳定的油水平衡体系。

1 铝及铝合金热轧的润滑

铝及铝合金热轧的开坯温度一般为370~540℃,高温下铝对轧辊表面具有很强的吸附性,因而热轧时很容易在轧辊表面形成粘铝层。因此,铝及铝合金热轧用乳液必须具有良好的冷却、润滑、洗涤及减少轧辊磨损等作用,并能保证轧制产品具有良好的表面质量。

热轧铝及铝合金时,一般使用冷却及润滑性能良好的乳化液作为工艺润滑剂。现在所用的乳化剂一般是水包油的,浓度在3%~7%。在轧制过程中,乳液喷射到轧辊和轧件上后受热,基础油被分离出来,在轧辊上形成一层油膜,正因为乳液的这一特点—热分离性,分离出来的水主要起冷却作用,油则在轧件与轧辊之间建立一层润滑膜,将轧件与轧辊隔离,起润滑作用。

对于铝材热轧乳化液而言,基础油一般采用矿物油,添加剂有油性剂和极压添加剂。乳化液的粒径大小与粒径分布对轧制时的摩擦因数、轧辊辊面粘铝、铝板表面的附着油量都有很大影响,较大的粒径有利于油水两相分离,提高润滑能力;乳化液的浓度,也就是基础油的黏度,决定油析出后形成的油膜厚度,影响着动力润滑能力的高低;添加剂的种类和含量决定着边界润滑的效果,特别是在高温下减摩抗磨效果特别显著。另外,水的硬度对乳化液的稳定性和使用效果也有很大影响,主要是水中的钠、钙、镁离子会对离子型乳化剂产生影响进而影响乳化液的稳定性,因此在配制乳化液时一般选择去离子水。乳液润滑性能的控制主要包括以下几点:

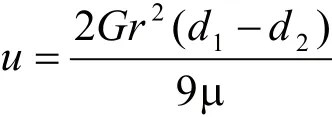

(1)乳液的热分离性:热分离是指乳液和温度较高的轧辊接触时所分离出的纯油量。乳液的热分离性能与乳液中油粒尺寸大小相关,油粒重乳液中的分离速度可以用 Stokes 公式来表达。

从上式可以看出乳液中油粒的析出速度与乳粒尺寸大小密切相关,乳粒尺寸越大,油粒分离速度越大。换言之,乳液的 ESI 数值越低,乳液越不稳定,乳液的热分离性能越好,润滑能力越好;反之, 乳液的 ESI 数值越高,乳液越稳定,乳液的热分离性能越差,润滑能力越差。

外部因素对乳液的热分离性能也有突出的影响。轧辊的温度越高,热分离性能越好。所以,在轧制时注意和经常测量工作辊的温度,对了解和稳定轧制有重要的促进作用。例如,良好表面的轧制工作辊的温度应该至少在70℃以上,对轧制软合金,最好在80~90℃,而对硬合金,则需要在 90~100℃。开始轧制时,工作辊温度较低,可采用事先通蒸汽预热的办法有一定的帮助,但也有工厂通过开始干轧的办法,这是不推荐的方法,因为这会使轧辊磨损加剧,影响随后的轧制。比较好的做法是先轧制几卷不重要的软合金,使轧辊温度提高,进入稳定轧制,然后再轧制重要的合金。

(2)边界润滑剂:边界润滑剂由乳化剂和自由脂肪酸构成。边界润滑剂是影响轧制性能和轧件表面质量的重要因素。由于脂肪酸或油酸具有化学活性,很容易吸附在金属的表面。轧制过程中,悬浮在乳液中的大量铝粉是脂肪酸或油酸的最大消耗剂。另一方面,脂肪酸或油酸与金属离子反应生成金属皂,也使其不断消耗。游离脂肪酸的含量大幅度减少,使边界润滑剂的作用降低,导致乳液的润滑性能变差,致使轧件表面质量变坏。因此,对游离脂肪酸的含量必须进行控制,定期检测。

(3)乳液的粘度:乳液在使用过程中,难免有各种机械润滑油漏入。这些杂油的进入,必然会改变乳液的粘度,从而影响到乳液的润滑性能。

热轧用乳化液的润滑效果主要表现在降低摩擦系数、轧制力。乳化液的浓度主要影响其润滑、冷却性能,浓度过低,润滑性差,极易粘铝;相反浓度过高,容易打滑,影响咬入。热粗轧乳液浓度一般控制在3%~4%,精轧一般控制在5%~7%。

热轧过程中,在变形区入口,轧辊和轧件表面形成楔形缝隙,乳化液填充其间,建立了具有一定承载能力的油膜楔。流体动力学研究表明,当固体表面运动时,与其连接的液体层被带动以相同的速度运动,即固体和液体接触层之间几乎不产生相对滑动。因此旋转的轧辊表面和轧制铝材表面应使乳化液进入变形区。

因此,在前区形成了特殊形式的流体动力学泵,使乳化液增压进入变形区,咬入时,铝板和轧辊表面的粗糙度有利于乳化液进入变形区。实际上,金属表面凹凸不平,乳化液填充此凹凸之间,被带入变形区,起润滑作用。变形区内的油膜厚度基本和乳液的浓度成线性关系,并随轧制速度和后张力的增加而增加。

按照进入摩擦表面借出去的乳化油的数量,摩擦分为三种形式:干摩擦、边界摩擦和液体摩擦。

本文主要介绍边界摩擦。当接触表面存在极薄油膜时,(厚度为0.01μm~0.1μm)称为边界摩擦。如润滑剂中存在表面活性物质(如脂肪、脂肪酸、醇及其衍生物)时,在金属表面就形成很薄且牢固的油膜,这些物质的机型分子具有很长的长链形状,它们垂直金属表面排列,形成具有一定数量密集层列,脂肪酸分子以其羧基COOH和金属连接,并成对称排列。因此边界油膜具有类似晶体的有序排列结构,其性质和普通的润滑剂有很大的区别,这种结果有利于承载很大的法向载荷。

铝合金在热轧状态下比较认可的是极压润滑,主要有以下两种机理:物理吸附和化学吸附。

2 热轧粘铝形成机理及控制

2.1 铝及铝合金热轧的粘铝机理

在铝的热轧中,最具特色的就是形成辊面粘铝。轧辊粘铝是指在轧制过程中,部分铝在高温高压下敷于轧辊上,在轧辊表面形成铝和其氧化物构成的薄膜。由于轧制是在带有粘铝的辊面进行,所以轧制板带的表面质量主要取决于辊面的粘铝状态。辊面粘铝可在轧辊表面重叠一些厚度为微米的铝薄膜。当轧辊表面粘铝太薄时,就会引起咬入不良和产生滑动。相反,辊面粘铝过厚或不均匀时,粘铝机会部分脱落,造成严重缺陷。继续轧制时,铝材表面的一部分粘在轧辊表面上并被撕裂下来,这就形成了粘铝。轧辊表面粘铝过厚时,其中一部分就会不断的脱落并压入板带表面。一般认为应经过以下几个过程:

(1)边界润滑膜、污染膜、气体吸附膜以及金属氧化膜等表面膜的局部破裂。

(2)基体金属间相互直接接触产生粘结。

(3)表面膜破裂部分扩大。

(4)表面粘附层的产生、发展或脱落。

(5)由于表面粘附层的产生或脱落,使制品表面损伤或工具磨损。

2.2 铝及铝合金热轧粘铝的控制方法

2.2.1 提高乳化液的润滑性

如果乳液的润滑性不足,则轧辊与轧件之间的摩擦增大,辊面粘铝变得不稳定,因此,使用性能优良的乳化液,提供有效的冷却与润滑,主要通过控制乳化液中乳油的粒子尺寸来实现的。乳油粒子尺寸太小,乳化液太紧,油水分离性太差,油不易析出。相反,乳油尺寸过大,乳化液的稳定性太差,容易打滑。

另外,通过添加一些酯类、脂肪酸等增加油膜的厚度,增加润滑性能,防止粘铝的产生,确保有足够的油膜强度。

2.2.2 使用清辊器

为了使轧辊表面的粘铝保持适当的厚度,通常要安装清辊器,控制粘铝层的厚度。目前国内外使用的清辊器材质主要有两种:

一是钢丝清辊器,耐高温,清刷能力强,特别对于5系等较硬合金,清刷效果较尼龙清辊器好,但由于钢丝特性,不能正反转动两方向都清刷,否则钢丝刷上的钢丝容易脱落,主要用于粗轧及热连轧机的前几个机架。

另一种是尼龙清辊器,其特点是不掉毛,可正反两方向转动,不损伤轧辊,但不耐高温,需使用乳液冷却,清刷能力较钢丝刷要弱,主要用于精轧机最后一个机架。

清辊器一般安装在轧机的出口侧。使用过程中,转速控制在400~900r/min,与工作辊转向相反,并由液压马达带动在辊面方向往返移动,频率约为40~60次/min,一般位于轧机出口侧,防止清刷下来的铝粉等脏物被带进轧制区,进而被压入表面;压力控制在1.5~2.0kg/cm2,压力太小,清刷不干净,太大则使粘铝层完全脱落,产生新的问题。

3 乳液检测项目及日常维护管理

3.1 检测项目

乳液的检测项目包括: 浓度、疏水粘度、pH值、电导率、ESI( 乳液稳定性) 、灰分、F.T.I.R.、颗粒度等。鉴于浓度、疏水黏度、pH 值、电导率、灰分等的检测均采取通用的方法和仪器检测,在此不再赘述,简单介绍下乳液颗粒度的检测。

3.2 乳液颗粒度检测方法

乳液颗粒度检测是利用Mastersizer仪器进行测量的,它是通过光学元件去收集一部分颗粒的散射光,利用光学仪器和Mie理论先从颗粒场中推出衍射模式,计算出颗粒体积的大小,然后根据等效球形理论计算出颗粒的大小。

由于乳化液中乳油粒径的大小受循环、温度等因素的影响相当大,因此颗粒度的测量必须及时、快速。对于每次测量的时间、取样地点应固定;另外取样时间到检测时间间隔不能太久,最好不超过一分钟,否则得出检测结果差异性很大,缺乏对比性。取样时,应用保温瓶对乳化液样品进行保温,这样有利于现场到化验室的温度基本保持不变,最佳的方案是能够现场取样现场检测。

乳液颗粒的大小直接反映出乳液的松紧程度。通常粗轧乳液颗粒尺寸控制在1.10~1.40μm,精轧乳液颗粒尺寸控制在2.10~2.40μm范围内,当然这是指平均粒径。

3.3 乳液的日常管理与维护

乳液是一个水包油的缓冲体系,需要控制许多重要的参数,如浓度、疏水粘度、pH值、电导率、ESI( 乳液稳定性) 、灰分、F.T.I.R.、颗粒度等,这些都需要靠日常的维护达到系统的平衡。

3.3.1 定期适量加入以补充消耗

当乳液浓度低于指标要求时,乳液的润滑能力下降,轧制时将会产生粘铝,因此必须及时补充原液,可以按照吨耗补充。一般粗轧吨耗在0.7~0.8/L,精轧在0.8~1.0/L。按照吨耗补充,有效成分如OS、UA、E1、TE等同时进行补充。浓度过高时,需及时添加去离子水,并充分循环,防止打滑、咬入困难等问题。

3.3.2 定期撇油和置换

由于轧机所使用的液压油、润滑油的粘度低于轧制油的粘度,它们会不断泄漏到乳液系统,影响系统的平衡,尤其是对疏水粘度和pH值的影响很大。疏水粘度反应出油膜强度和厚度,疏水粘度太低,动力润滑提供不足,产生粘铝或咬入困难。润滑油中含的P、S以及细菌会导致乳液pH值下降, 严重时将导致乳液酸败。而乳油的疏水粘度和设计与基础油的粘度有关,因此,日常必须加强撇油,将浮油撇除。乳液箱中上浮层实际上是金属皂、铝粉和油的混合物,它是乳液自净化的一种体现。如能在撇油前静置30min左右,使乳液中脏物充分上浮,效果更好。

乳液的pH 值跟乳液的成分有关, 一般铝合金热轧乳液呈弱碱性。pH值降低时,可加入胺类添加剂,提高乳液的pH 值。同时使乳液温度保持在60~65℃约2~4h以便杀死在低温生长的细菌,可抑制菌类滋生,防止酸败。pH值较高时,乳液较紧,防锈性能较好,能抑制细菌生长,但pH值太高时,会降低乳液的润滑能力。因此,必须严格控制乳液的pH值在7.5~8.5的范围内。如遇疏水粘度和pH值急剧下降应采取部分换液的方法来维持系统的稳定。

3.3.3 常见问题及对策

轧制表面缺陷实际上是与轧制有关的众多参数的综合反映,乳液只是其中众多因素之一,表1中仅列出乳液方面可能的一些原因,供参考。

表1 热轧乳液常见问题及对策

4 结束语

本文具体分析了铝及铝合金热轧过程中润滑的特点以及粘铝形成的机理,并提出了解决措施,同时提出了乳液颗粒度的检测方法,并对乳液的维护提出了管理措施,同时就生产中的一些常见质量缺陷提出解决措施。从实践及生产来看,这些措施有效地解决了产品表面的粘铝等质量问题,为生产高表面产品奠定了扎实的基础。

(编辑:余东梅)

Emulsion Technology for Aluminum and Aluminum Alloy

WANG Cheng-hai, LIU Xiao-juan

( CHINALCO Henan Aluminum Co.,Ltd., Luoyang 471000,China)

The quality of hot-rolled products are based on the of property of cooling and lubrication of emulsion. The main role and the principles of the emulsion during hot rolling for aluminum and aluminum alloy are discussed. Several common lubricating forms and hot-rolled sticky aluminum forming mechanism are introduced. Surface quality of hot rolled products for aluminum alloy are controlled by control of key indexs of emulsion.

hot-rolling; lubrication; emulsion; sticky aluminum; detection

TG339,TH117.2+2

A

1005-4898(2014)04-0027-05

10.3969/j.issn.1005-4898.2014.04.07

王诚海(1986-),男,江西赣州人,助理工程师。

2014-03-28