状态监测与故障诊断在大中型螺杆空压机上的应用与实践

殷华彬,曾 牧

(中铝青海分公司第二电解铝厂,青海 大通 810108)

状态监测与故障诊断在大中型螺杆空压机上的应用与实践

殷华彬,曾 牧

(中铝青海分公司第二电解铝厂,青海 大通 810108)

选用VB3000数据采集器、传感器及Ascent数据库软件建立空压机离线监测系统,根据螺杆空压机的结构特点,利用状态监测与故障诊断技术,设置空压机的检测点,设定测量位置及测量项目,利用数据采集器及测振仪等,定期对螺杆空压机轴承座振动数据进行采集、分析和诊断,发现设备运行中的早期故障,为设备维修提供可靠的信息,延长设备的使用寿命,减少设备维修费用,从而保障设备的安全运行。

状态监测;故障诊断;轴承;齿轮;联轴器

0 前言

中铝青海分公司电解一、二系列24台多功能天车在用的空压机为寿力螺杆空压机,其特点是节能效果好。但在运行过程中,由于电解车间环境恶劣,加之日常维护保养不到位, 2006年至2012年连续发生9起空压机未到大修周期就发生主机抱死事故。原因是轴承损坏,导致阴阳转子抱死故障,损失严重,由于我公司没有维修这种空压机的能力,需要进行返厂维修,每台主机维修成本约为10万元,给公司造成了不小的损失。为了提高设备运行的安全性,需要制定措施来避免主机抱死故障的发生。为了减少空压机运行中发生此类故障,延长其使用寿命,降低维修费用,需要对空压机实施状态监测和故障诊断。

1 状态监测与故障诊断特点

设备的故障诊断是发现并确定故障的部位和性质,寻找故障的起因,预报故障的趋势并提出相应的对策。

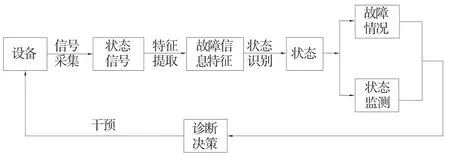

设备状态监测及故障诊断就是指在机械基本不拆卸的情况下,在运行中掌握其运行状态,早期发现故障,判断故障的部位和原因,以及预报故障的发展趋势。设备状态监测故障诊断的基本流程如图1所示。

图1 设备状态监测基本流程

现在状态监测和故障诊断主要使用精密的仪器和方法,来对设备故障的存在部位、发生原因及故障类型进行识别和定量评价。状态监测主要分为离线监测系统、在线监测系统等,根据我分公司的实际情况,下面主要介绍离线监测系统。

离线监测系统一般由传感器、采集器、监测诊断软件和微电脑组成。操作步骤为:利用监测诊断软件建立测试数据库、将测试信息传输给数据采集器、用数据采集器完成现场巡回测试、将数据回放到数据库中进行分析诊断。

实施状态监测和故障诊断可有效改善运行设备的安全性、减少或消除运行故障,延长大修间隔,减少维修费用,提高设备的运转率。

2 空压机的状态监测

2.1 空压机离线监测系统的建立

我们使用Ascent数据库软件,在工作电脑上建立数据库,通过与之相配套的普迪美VB3000数据采集器及传感器建立离线监测系统,对这两种空压机进行状态监测和故障诊断,同时,使用VM-63A测振仪对每个测点的振幅进行测量。

2.2 空压机相关监测参数

在状态监测中,需要为每台机器选择监测参数,确定设备重要零件的相关参数是非常重要的,因为在数据采集和监测过程中,频谱分析涉及设备传动部件的转速、轴承型号、齿轮齿数等参数,以确定监测频率范围的最低和最高频率,因此设备相关参数确定是非常必要的。

2.3 空压机状态监测测点的选择

通过对空压机的技术资料进行学习,熟悉寿力空压机的结构特点,搞清楚其轴承所在位置,以确定空压机数据采集测点的设置,测点的位置应尽量靠近轴承所在的机壳。

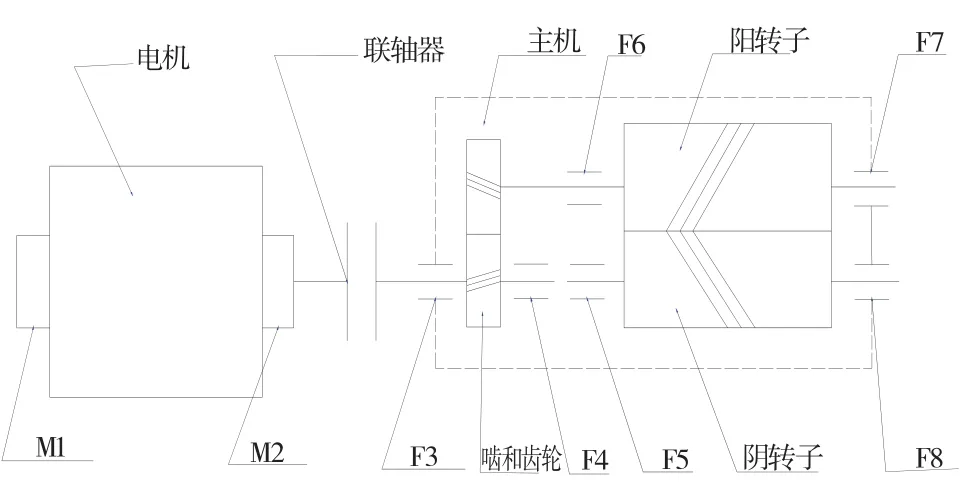

根据天车空压机结构特点,其轴承座监测测点的数字序列是从电机非驱动侧至驱动侧轴承座赋予数字1开始,朝着被驱动设备,按数字次序排列,直到最后一个轴承,数字前的字母表示测量点在靠近电机端或靠近压缩机端,具体标志如图2所示为M1、M2,F3、F4、F5、F6、F7、F8。

图2 天车空压机检测点位置图

每个测点振动测量的位置有三种,水平、垂直、轴向,在Ascent数据库中为每台空压机设定好机器名,以便于区别。然后根据每台空压机的轴承及齿轮的特征频率设置好每个测点测量位置及测量参数组,将设定好的测点通过数据线发送到VB3000数据采集器中,在现场进行模拟数据采集。根据现场实际设备结构及数据采集器的传感器放置情况最终确定每个测点的测量位置及测量参数组。

监测测点的数字序列是从电机非驱动端侧的轴承座赋予数字1开始,朝着被驱动设备,按数字次序排列,直到最后一个轴承,数字前的字母表示测量点在靠近电机端或压缩机端。

2.4 监测标准的确定

2.4.1 振动速度标准

空压机振动速度使用ISO2372国际振动质量评级标准,对其振动进行分析和判断,该标准适用于转速在600~12000r/min的各种机器。

2.4.2. 空压机振动测量周期

测量周期根据空压机的结构特点、传动方式、运行模式、转速、功率以及故障模式等因素进行确定:空压站空压机为连续运转,功率较大,将振动监测周期定为1次/1周;天车空压机为间歇式运转,将监测周期定为2次/月。

3 空压机障诊断的应用

为了对每台空压机的运行状态有直观的综合判断,我们制定了空压机状态监测表,每月底对每台空压机一个月的振动情况进行分析和判断,结合该月空压机的日常维护及检修情况,给出该空压机是否需要安排检修或继续运行等结论。

经过两年多对空压机实施状态监测和故障诊断,积累了不少空压机故障诊断经验,这期间诊断出几起空压机早期故障,都进行了及时处理,避免了大的故障的发生。这两年多未再发生主机抱死故障,空压机故障诊断取得了明显的效果。

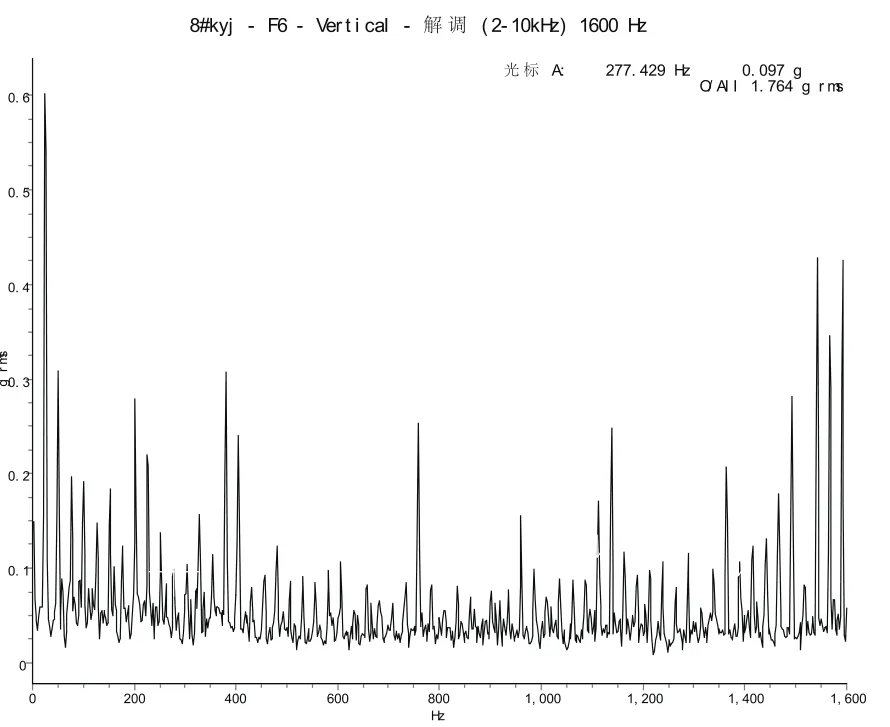

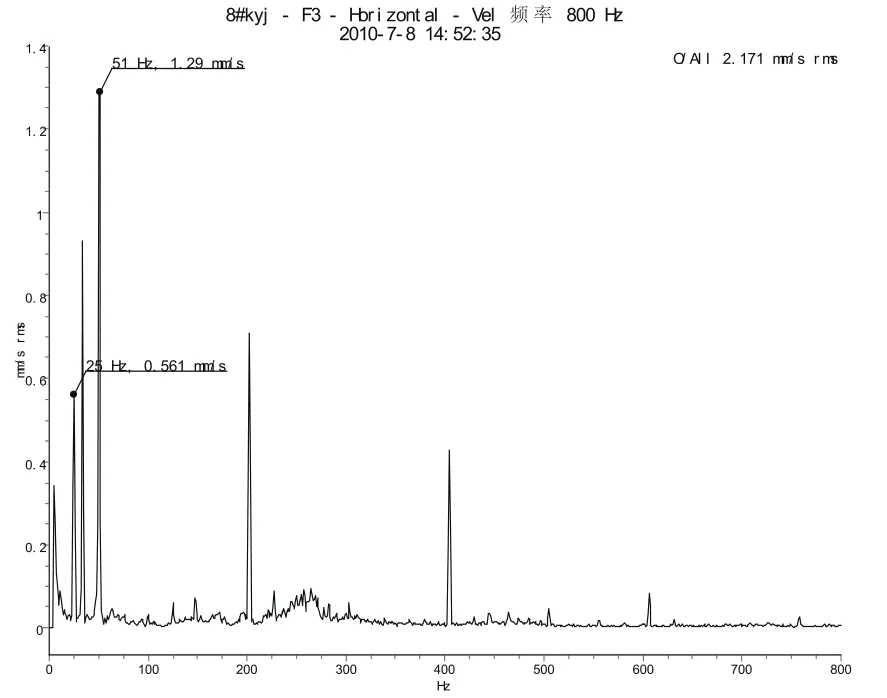

(1)联轴器故障。2012年7月8日,我们对天车8#空压机进行振动数据采集,测振仪测得F3测点水平方向振幅为0.12mm,表明该处的振动较大,我们对8#空压机采集的振动数据进行分析时发现,F3测点加速度值较大为2.119g,其加速度图如图3所示。表明F3点冲击较大,较6月份的0.718g有较大的上升。其中,主机输入轴转动频率25Hz处的加速度值最大,其余均为轴频的高频谐波,显示该处可能存在转频类故障。同时,F6测点的加速度值为1.764g,较6月的0.892g有明显上升,其频谱图如图4所示。

图3 F3点加速度解调图

图4 F6点水平方向加速度图

图5 F3水平方向振速频谱图

在对如图5所示的F3点水平方向的振速频谱进行分析时发现,频谱显示主机输入轴2倍频51Hz处振速幅值为1.29mm/s,是1倍频25Hz处振速幅值0.568mm/s的2.27倍,初步判断为联轴器存在较为严重的平行不对中情况,由于联轴器与F3测点最近,其不对中造成的冲击造成F3点加速度值较上月迅速增加,从而造成其后端齿轮啮合不良,产生冲击,导致F6点加速度值较大。为防止由于冲击较大,造成联轴器或轴承损坏,必须立即对该空压机进行停机检修,7月9日对该空压机进行检修,打开联轴器防护罩发现电机端联轴器安装盘由于顶丝松动,沿轴线方向向电机方向窜动22mm,弹性体损坏,更换弹性体并调整了联轴器安装盘后,启动空压机再进行数据采集和分析,振动数值恢复到正常范围内,验证了我们的判断是正确的,同样的问题发现又处理了3次。

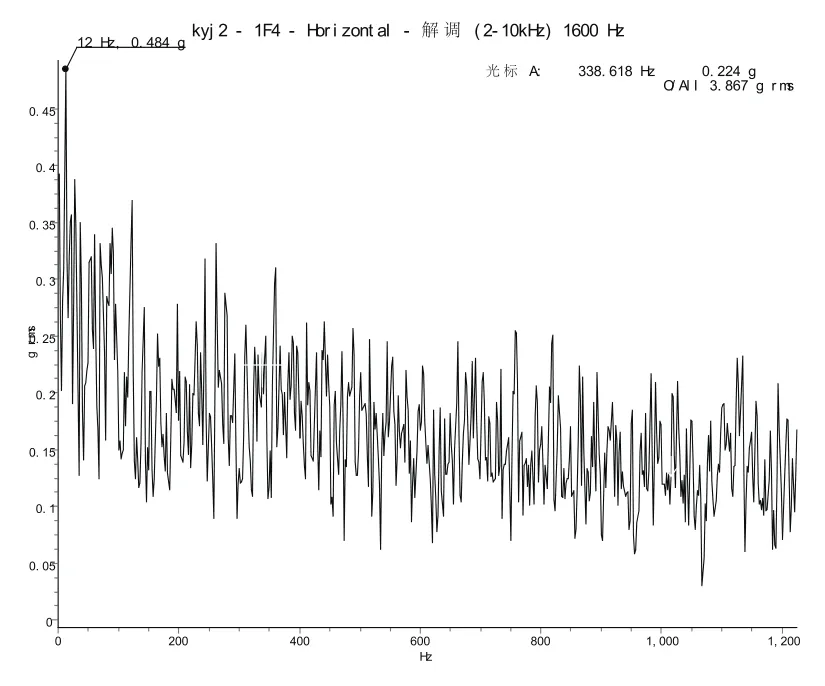

(2)轴承故障。2013年6月16日,对天车16#空压机采集的频谱进行分析时发现, 其1#主机阳转子后端1F4测点水平方向加速度值为3.867g,如图6所示。显示该测点冲击能量较大,其中12Hz处的加速度值最大为0.484g。该测点1F4为1号主机阳转子后端轴承座位置,其轴承为圆柱滚子轴承,型号为NJ316。需要对该轴承的特征频率进行计算,对其振动进行详细分析。

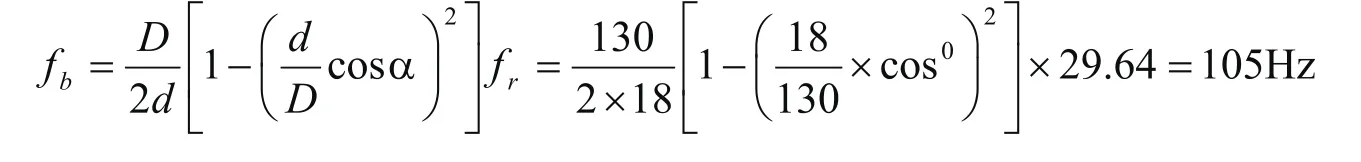

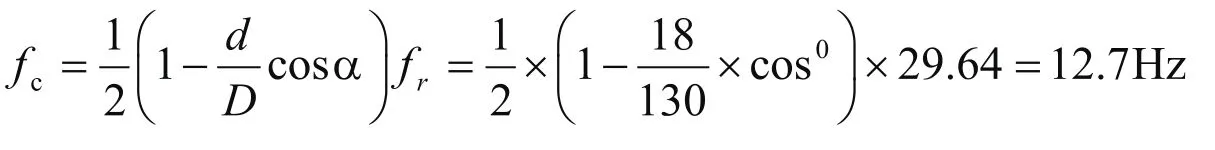

由《实用轴承手册》查得:NJ316轴承的滚动体直径d=18mm,滚动体节圆直径D=130mm,接触角α=0,滚动体数量为17个。

该空压机电机转速频率为24.6Hz,大齿轮齿数z1=100,主机阳转子端齿轮齿数Z2=83。

图6 2#空压机1号主机1F4测点加速度图

得:

由公式(2)、(3)、(4)、(5)得到:

滚动体特征频率

保持架特征频率

内圈特征频率

外圈特征频率

由NJ316轴承的特征频率可知,12Hz为轴承保持架特征频率,显示轴承保持架处的冲击能量较大。

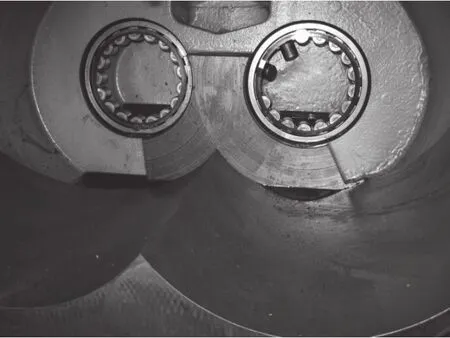

对如图7所示的1F4测点频谱进行分析,该测点垂直方向频谱图中出现轴承保持架特征频率12Hz的振速幅值为0.252mm/s及2、3倍频等高阶谐波,初步判断为轴承保持架故障,造成轴承运行产生冲击,从而造成该处测点加速度值较大。由于轴承的保持架是轴承元件中最薄弱的部位,如其损坏将造成轴承卡死,进而造成主机抱死故障的发生,因此,该空压机需要停机检修。通过对1号主机检查,解体发现该处轴承保持架损坏,如图8所示。更换轴承后空压机恢复正常运行。说明我们的判断是正确的。

图7 2#空压机1#主机1F4水平频谱图

图8 1号主机拆解后主机阳转子后端轴承保持架损坏,滚动体脱出

4 结束语

2010年5月至今通过对24台空压机实施状态监测,发现和预测到9台次空压机故障,通过及时检修防止了设备运行状况的继续恶化,避免了设备部件过早损坏,延长了设备使用寿命,取得了相当可观的经济效益。同时,我们也积累了空压机振动故障诊断的经验,为今后更好的开展空压机状态监测打下了良好基础。由于空压机故障较为复杂,引起的原因多种多样,涉及如噪声辨识、振动等相关知识,如何充分利用多种监测仪器,通过比较、对照等一系列工作,准确诊断空压机故障产生原因,从而迅速解决问题是我们今后设备状态监测工作的一项重要内容。

(编辑:余东梅)

Application and Practice of Condition Monitoring and Fault Diagnosis in Large and Medium Size Screw Air Compressor

YIN Hua-bin, ZENG Mu

(Chinalco-Qinghai Aluminum CO.,Datong 810108,China)

VB3000 Data Acquisition System, Sensor and Ascent Database Software are selected to establish off-line monitoring system for air compressor. The technology is used for acquisition, analysis and diagonsis of data. The information can be provided for the device, the service life of device can be prolonged, the maintenance costs of the device can be reduced and thus the device can run safely.

condition monitoring; fault diagnosis; bearing; gear; coupler

TH17,TH45

B

1005-4898(2014)05-0054-05

10.3969/j.issn.1005-4898.2014.05.12

殷华彬(1973-),男,河南洛阳人,高级工程师。

2013-10-14