D型便梁可调式绝缘扣件系统的研制

俞峰 上海铁路局东华地铁公司

D型便梁可调式绝缘扣件系统的研制

俞峰 上海铁路局东华地铁公司

在采用高强复合树脂基新材料解决了施工便梁扣件绝缘问题的同时,对既有系统构造等存在的问题,有针对性地制定改进方案,以此提高扣件整体系统的精密性和可靠性,确保轨道结构稳定和从源头上解决设备所引起的“红光带”发生,确保铁路行车安全。

施工便梁;可调;绝缘;扣件系统

1 D型便梁扣件系统问题的提出

D型施工便梁是铁路既有线桥涵施工中必不可缺少的施工装备。在以往的线桥涵施工过程中,D型施工便梁地段曾发生过多起轨道信号短路,发生“红光带”现象,造成列车停车事故,究其原因均与扣件系统的绝缘质量有关,为了从源头上消除隐患,确保铁路行车安全,我们将改善便梁扣件的性能和可靠性作为我们建设单位运用科技手段保桥涵施工安全的重点内容之一。

2 D型便梁扣件系统存在问题分析

便梁扣件的作用是保持钢轨的正确位置,防止钢轨纵向和横向位移,起到了锁定钢轨、保证轨距和系统绝缘的作用。运用系统和功能性理论,对既有便梁扣件的各部件功能、结构、安装和养护等情况进行系统和综合性分析发现,主要存在着以下问题:

2.1 内外可调扣板、尼龙绝缘角绝缘性能差、使用周期短

既有可调扣板和止动块普遍采用满足扣件力学性能的可锻铸铁制造,有着金属材料的共性:良好的导电性能,这一性能决定了扣件系统的扣板和钢轨之间必须有尼龙轨距块来绝缘,达到轨道电路的要求,尼龙轨距块强度和耐磨性能较差,在轮轨力的作用下易发生磨损、变形和破损,导致轨道电路短路。

2.2 可调扣板踏轨面与钢轨不能贴平,扣压力松动,出现离缝现象

(1)既有定位支座与可调扣板配合的斜靠块角度是采用焊接加工固定在定位支座上的,焊接过程中存在加工误差(如角度偏位、前后堆焊高度不一),使可调扣板踏轨面不能与钢轨贴平。

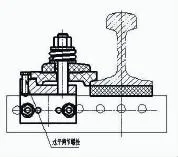

(2)既有定位支座采用普通钢材Q235焊接制造,由于其机械性能较差,材质较软,容易导致在运输途中、仓库堆放、使用及装卸过程中变形。定位支座变形,导致可调扣板在安装中无法下压,形成空压现象(如图2)。

(3)既有定位支座与横梁固定螺孔间距为50mm一档,调整量小,导致可调扣板无法调整至接近螺杆中心位置(如图1)。

图1 横梁固定螺孔间距偏大

(4)现场施工人员对原使用的便梁组件其生产厂家、批次中存在的横梁安装孔与安装面间的规格尺寸不同(厂家不同,规格不同)认识不足,导致在管理中未进行分类对应管理,致使定位支座安装位置相差极大,故产生定位支座起翘,导致可调扣板出现压空问题。

2.3 应力集中,致使个别高强复合树脂基可调扣板(以下简称:树脂扣板)开裂

(1)由于既有定位支架构造上的缺陷,使锁紧压块个别偏在树脂扣板外侧一边,导致树脂扣板单边受力,应力集中,受力不均匀而开裂。

(2)由于既有定位支座部分安装不到位,造成不是水平安装而是倾斜着的(翘起);加上未使用弹簧垫圈,造成列车运行中产生的力直接硬压到扣板上,使树脂扣板受力过大,导致开裂;作业人员未按照正规操作程序采用扭力扳手,导致扭力超过80N·mm-120N·mm。

2.4 其他问题

(1)既有定位支架与横梁紧固螺母存在问题:既有M14固定螺母的厚度只有12mm左右,安装后固定螺栓的尾部有5mm左右露出来,在平时的捣固作业时固定螺栓尾部极易被损坏,造成拆卸困难。

(2)钢轨空吊问题:便梁上的横梁由于长久的重复使用,发生变形,易造成在安装中出现钢轨空吊现象,产生轨道不稳、震动加大、钢轨变形等危害,养护工作量也大大增加。

(3)既有便梁弹性垫板老化问题:既有便梁弹性垫板主要是橡胶类的弹性垫板,这类弹性垫板存在在短期使用后均会出现受压破损、老化变质、丧失弹性、扣件扣压力下降等一系列问题。

3 D型便梁扣件系统的研制

为解决D型便梁扣件在现场使用中存在的不足,我们以扣件的绝缘性能为突破口,采用新型高强复合树脂基材料研发了可调式高强复合树脂基材料扣板,减少了轨距的误差,加强了轨距的稳定性,提高了整体绝缘性能,并具有自重轻、强度高、耐老化、耐腐蚀、耐候性能好及可加工等特点,保证了轨道稳定性,能够确保既有线的行车信号安全。

针对各配件及高强复合树脂基材料扣板组合,在试用过程中发现的不同问题制定了针对性改进方案。

3.1 可调扣板踏轨面与钢轨不能贴平,扣压力松动,出现空压现象解决方案

(1)采用精铸定位支座,直接由模具精铸,一次成型,不存在焊接及机械加工造成的误差,使定位支座能满足与可调扣板正确安装(如图2)。

图2 精铸定位支座

(2)定位支座采用ZG310-570铸钢,精密浇铸制造,机械性能增强,不容易变形,尺寸稳定。

(3)精铸定位支座与横梁固定螺孔间距设为25mm一档,增加了调整量,使得调整范围更为准确。

图3 精铸定位支座中增加水平调整螺栓

(4)精铸定位支座中增加了水平调整螺栓(如图3),能够消除定位支座与横梁之间的起翘,并能使定位支座与横梁间保证水平。

3.2 个别树脂扣板开裂问题解决方案

(1)采用加长锁紧压块,增大了可调扣板的受力面积,减少了压强,解决了锁紧压块安装时放置错位、放斜的问题。

经加压试验:使用普通的锁紧压块时便梁扣件组件的整体抗压能力是68 kN,使用加长锁紧压块后便梁扣件组件的整体抗压能力是88kN。

(2)采用精铸定位支座及增加水平调整螺栓,使得可调扣板安装平稳,受力均匀,安装时必须使用弹簧垫圈缓冲列车运行中对钢轨产生的冲击力,采用扭力扳手扭紧螺母,方便控制扭力,解决扣板的开裂问题。

3.3 紧固螺母存在问题的解决方案

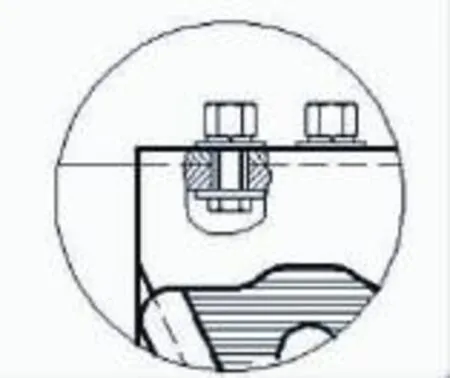

图4 加厚固定螺栓的螺母

采用新型加厚螺母(厚度≥17mm),使固定螺栓尾部藏在新型螺母中(如图4),避免了捣固作业时的损坏,保证装卸方便。

3.4 钢轨空吊的解决方案

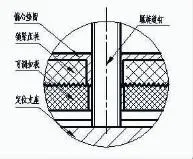

在钢轨与轨下垫板间使用不同厚度的高强树脂基复合材料调高垫片(空吊间隙多少就垫相应厚度的垫片)来解决空吊问题,使载荷直接通过调高垫片与轨下垫板密切贴紧并传到横梁上。

3.5 螺旋道钉与锁紧压块间存在间隙的解决方案

在锁紧压块与平垫圈间增加一个部件--偏心垫圈(图5),来消除螺旋道钉与锁紧压块间的间隙。

图5 锁紧压块与平垫圈间增加偏心垫圈

4 性能指标检测结果

通过上述一系列的研究,使高强树脂基复合材料D型便梁扣件系统的结构趋于合理,位置更为精确,性能指标良好,质量稳定可靠。以下的主要性能指标经相关质量监督检验机构检测达标:

(1)强树脂基复合材料D型便梁扣件的压缩强度、弯曲强度、缺口冲击强度、体积电阻率、型式尺寸、绝缘电阻、横向力以及6000h人工气候加速老化试验、1680h湿热老化试验、720h耐腐蚀试验。

(2)精铸定位支座的螺纹精度、外形尺寸、角度。

(3)偏心垫圈的型式尺寸。

(4)高强度弹性体便梁轨下垫板的型式尺寸、拉伸强度、扯断伸长率、撕裂强度等。

5 试用情况

高强树脂基复合材料D型便梁可调式绝缘扣件系统(包括定位支座等)经中铁24局集团上海铁建公司(丹阳市中山路立交桥工地)、中铁24局(上海工地)、江苏雷威建设工程有限公司(嘉兴三环路立交桥工地、金华市东市街立交桥工地)的上道试用,取得了很好的效果。

责任编辑:宋飞 龚佩毅

来稿时间:2014-11-13