基于电参数的道岔转换阻力测量方案研究

杨伟伟,王 安

(西北工业大学自动化学院,陕西 西安710129)

0 引言

转辙机是道岔控制系统的执行机构,分为液压转辙机,直流转辙机和交流转辙机[1],转辙机的工作状况直接影响铁路的运输安全。所以国家非常重视这些信号设备的工作状态,将原来的“计划修”逐步改为“状态修”[2]。

目前,道岔阻力的测量主要使用销式力传感器的方式,这种方法具有精度高,显示直观等特点,但由于铁路部门对铁路设备有严格的要求,所以很难实现转辙机的监测;这种测量方式对测量条件的要求较高,必须提前“要点”才能测量,且若操作不当会有严重的安全隐患。因此,基于电参数的测量方式就被提了出来,这种方法只需测量转辙机的输入有功功率和电流有效值即可计算出转辙机的输出力,对铁路的运行状态没有特别的要求,即可对转辙机进行在轨测量。根据不同的模型既可直接在现场测量,也能在监控室测量,所以很容易实现转辙机的监测,为转辙机的“状态修”提供了依据。因为S700K三相交流转辙机在国内提速道岔中使用的较为普遍,所以就以S700K转辙机为研究对象,建立其输入电参数与输出力的模型并设计相应的硬件电路。

1 建立模型

交流电动转辙机主要由异步交流电动机和机械传动装置构成,转辙机的输出力与电动机的输出力成正比,所以主要研究异步交流电动机的输入电参数与输出力的关系[2-4]。电动机的输出转矩T2与转子轴上的输出机械功率P2成正比,与转子轴的转速n成反比,即

K1为比例系数。

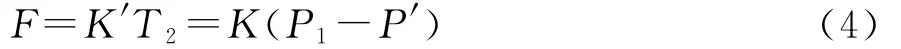

交流电动机的功率流图如图1所示。转子轴上的输出机械功率P2与电动机的输入功率P1的关系为:

P′为定子铜耗PCu1、铁耗PFe、转子铜耗PCu2及机械损耗和杂散损耗Pm的总和。

在一定负载范围内,可以认为电动机的转子转速不变,这样结合式(1)、式(2)可得输出转矩T2与输入功率P1的关系为:

所以,结合转辙机的机械传动结构,就可以得出转辙机的输出力F与转辙机的输入功率P1的关系为:

图1 电动机功率流

图1中各种损耗与电动机输入电参数的关系如下:

k1,k2,k3为系数;I为转辙机输入电流的有效值;U为转辙机输入电压的有效值[5]。

若认为Pm不变,则结合式(4)~式(7)可得到转辙机输入电参数与输出力的关系模型为:

式(8)是转辙机监测的现场模型,以S700K转辙机为对象,测量转辙机的输入功率,输入电压有效值,输入电流有效值和转辙机的输出力,由测得的数据求出式(8)中的系数K,a,b,c,这样就确定了现场测量S700K转辙机的模型。将测试数据带入模型得到在1 000~4 000N负载时,距离监控室不同距离的转辙机模型误差,当S700K转辙机的传输电缆电阻最大为54Ω时,最大误差为4.6%。

根据以上所述可知,该模型只适用于现场测量,且需要测量转辙机的输入功率、输入电流有效值和输入电压有效值才能估算出转辙机的输出力。

2 硬件设计

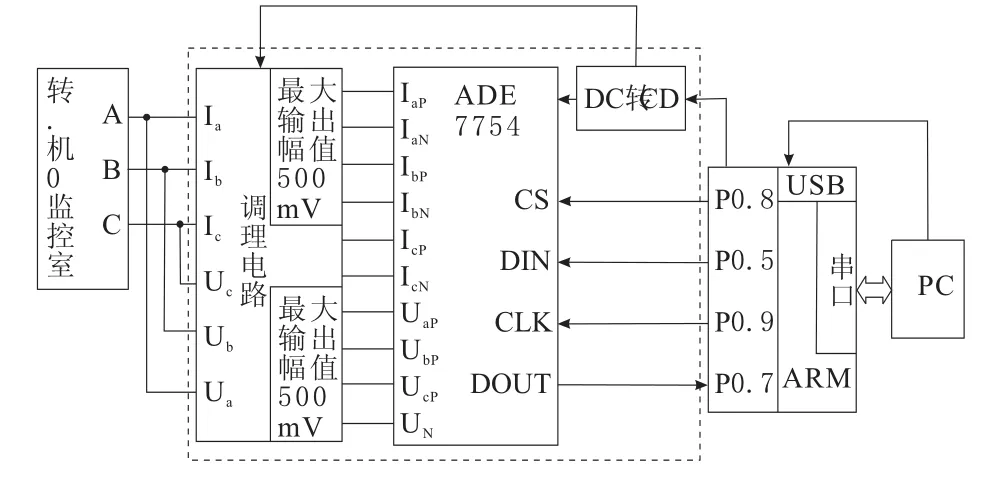

以测量S700K转辙机为目标,S700K转辙机为三相三线制的星形接法,额定电压为380V,最大动作电流(电缆线阻为54Ω)为2A。为了电路设计的方便,采用两表法测量功率。硬件的实现方案是用ARM(LPC2132)通过SPI串口控制ADE7754对S700K转辙机的输入功率和电流进行采样,然后通过RS232串口将数据传送给上位机(PC),上位机根据模型对数据处理后得到转辙机的输出力,并以曲线的形式实时显示力的变化情况。硬件结构框图如图2所示。

图2 硬件结构

2.1 功率和电流有效值的采集

功率测量采用AD公司的ADE7754,这款芯片的测量精度高,响应速度相对较快,硬件设计简单。ADE7754可以设定对功率的累积时间,这样通过读取电能寄存器的值,就可以求出功率;ADE7754还可以测量电流电压的有效值,采用SPI接口通信,可直接读取寄存器中的值。通过ARM读ADE7754的寄存器数据,并将数据传送给PC机,PC根据模型处理数据并以曲线的形式显示力的变化。控制器是以ARM7TDMI-S为核心的LPC2132,它采用3级流水线技术,具有高性能和低功耗的特点[6-7]。LPC2132对底层接口的操作简单方便,可以很容易的实现I/O模拟SPI时序的方式与ADE7754通信,这样更便于调试和操作ADE7754。

2.2 显示

为了能实时显示力的变化,采用40ms为间隔对数据进行采集,处理和显示,用曲线显示的方式来反映力的变化。上位机界面使用LabWindows/CVI编写。使用CVI编写上位机界面更容易,缩短了开发周期。上位机界面上按键的主要功能有串口操作,测量以及相关功能和ADE7754的校准控制。串口的操作是为了控制PC机和控制器LPC2132之间的串口通信;测量功能是控制对转辙机的测量,包括对转辙机运动方向的判断;校准功能是控制对ADE7754进行校准的流程和参数的修改。

3 软件设计

3.1 系统测量的软件流程

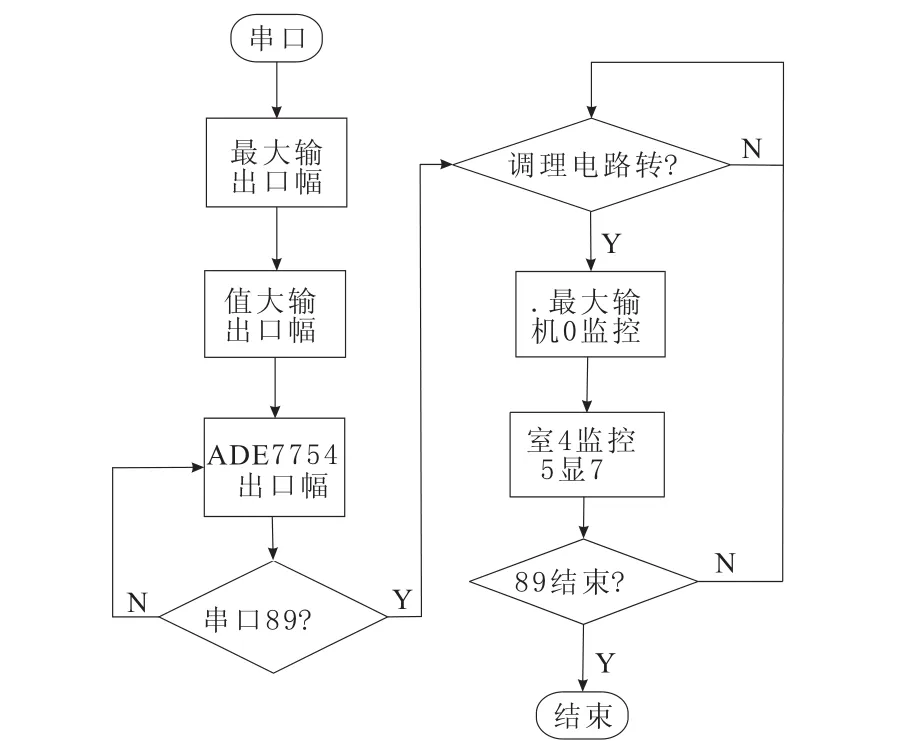

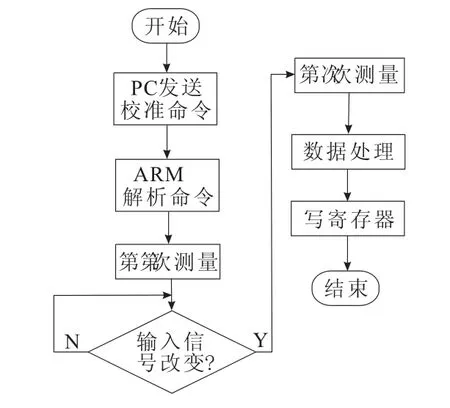

上位机的初始化主要是界面的初始化和串口的初始化;下位机的初始化包括I/O接口的初始化,UART串口的初始化;ADE7754的初始化是各相增益,零点以及相位的初始化,测量方式的初始化等。系统测量流程如图3所示。

图3 系统测量流程

3.2 ADE7754的校准流程图

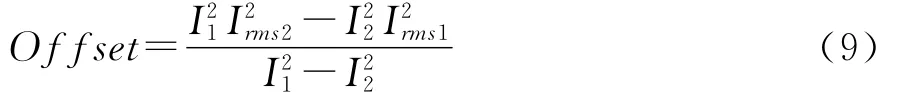

为了使测量更准确,ADE7754在使用前要做一系列的校准,包括电流有效值的增益校准、零点校准;功率的增益校准、零点校准和输入通道的相位校准。其中,电流有效值的零点偏移为:

I为输入电流的有效值;Irms为测量出的电流有效值。

功率零点偏移为:

I为输入电流的有效值;P为测量出的功率。

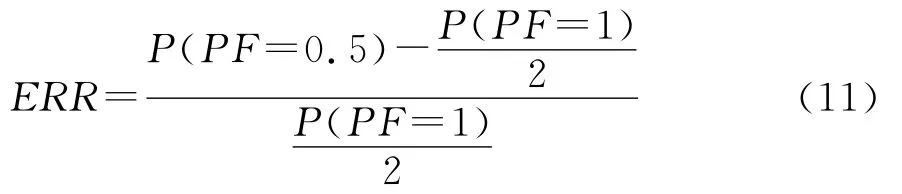

相位偏差为:

P(PF=0.5)代表功率因数为0.5时的功率,P(PF=1)代表功率因数为1时的功率。

根据上述公式可知,零点校准和相位校准需要测量2个点:电压输入保持额定值不变,功率因数角为0°不变,零点校准测量电流额定值和1/10额定值;电流保持额定值不变,相位校准测量额定输入时功率因数角为0°和60°时的值。

校准流程图如图4所示。

图4 校准流程

4 测试结果分析

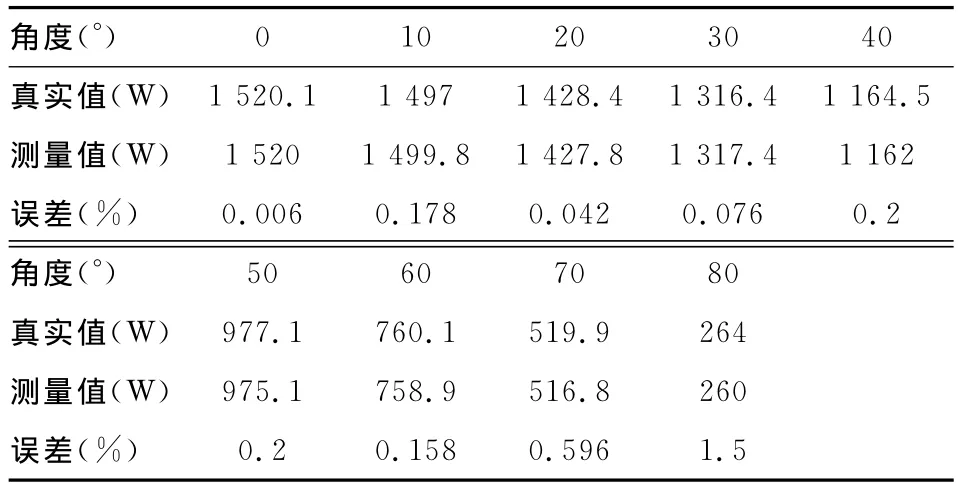

首先验证ADE7754对功率的测量精度,使用双通道信号发生器,保持输出电压和功率因数角不变,改变输出电流有效值的大小,测量得到相应的功率值,对这些值进行曲线拟合,测量结果与输入具有很好的一致性。同样,保持输出电压有效值和电流有效值不变,改变功率因数角,测量得到相应的功率;根据输入计算可得理想的功率,将之和测量结果对比,测量数据如表1所示,其中的误差是误差的绝对值。由此可知,测量数据计算的误差小于1.5%;而转辙机在工作时的功率因数角通常是小于70°的,这时的误差小于0.6%。

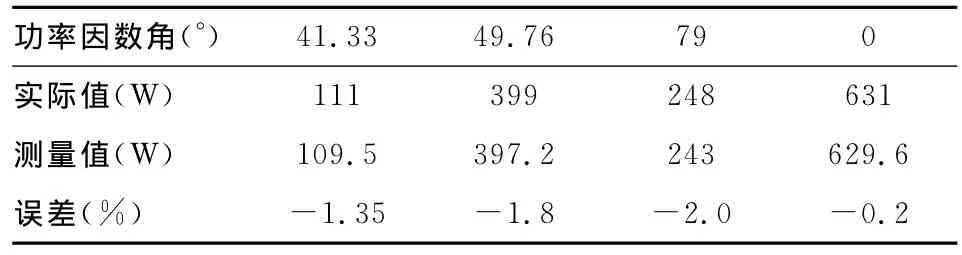

从上述数据可知,ADE7754可以满足功率测量精度,考虑到硬件其他部分带来的误差,如电流传感器、电压传感器等的误差,所以需对整个硬件系统做测试,部分测量数据如表2所示。

由此可知,系统硬件的误差绝对值小于2%,结合转辙机模型的误差4.6%,则可以认为系统的测量误差应不大于6.6%。

表1 单相测试功率

表2 硬件系统测试数据

5 结束语

该模型只需校准一次即可适用所有位置上的转辙机,且误差小于6.6%,所以这种测量方法使用简单,不会造成安全上的隐患,便于实现转辙机的监测。但是这是对一台转辙机进行的测试和推断,对同一种型号的不同转辙机是否成立还有待验证。另外,对于不同型号的转辙机,其工作原理不同该模型也是不适用的,需要重新修改模型中的参数。

[1] 张小东.便携式多通道转辙机拉力测试仪的设计[D].西安:西北工业大学,2012.

[2] 王亚萍.道岔转换阻力实时监测方法的研究与实现[D].西安:西北工业大学,2013.

[3] 陈育青.一种能够实时监测转辙机转换阻力的方法及其监测设备[P].中国专利:CN 1804568A,2007-12.

[4] 杭州慧景科技有限公司,转辙机阻力监测装置[P].中国专利:CN 201569527U ,2009-12.

[5] 河南辉煌科技股份有限公司,转辙机转换阻力在线监测方法[P].中国专利:CN 101408465A,2008-11.

[6] 周立功.ARM嵌入式系统基础教程[M].北京:北京航空航天大学出版社,2008.

[7] 周立功.ARM嵌入式系统实验教程二[M].北京:北京航空航天大学出版社,2005.