套管气辅助电泵举升矿场试验

马强(辽河油田公司质量节能管理部)

油井生产时,随着井筒内压力的变化都伴随着油气分离的问题,使产出液中存在一定的伴生气,同时,对于机械采油和电动潜油泵井,为了避免天然气降低泵的举升效率,影响油井的正常生产,现场常采用各种井下分离器、防气泵等工具来分离气体使抽油泵能正常地工作。对于这些分离出来的套管气,目前的处理方法有通过结构复杂的井口定压放气阀释放、人工操作的收气管线回收、游梁连动式低压抽气筒和天然气压缩回收工艺等[1-3]。这些方法具有结构复杂、安全节能和环保性能低、适应性差且操作困难的特点。为把套管气的能量充分利用起来并且把套管气回收,实现无污染和节能高效,利用了气举阀采油装置,这种装置独特的结构充分适应了井下的物理和化学环境,发挥了油井伴生气的潜能,在实现了套管气的回收的同时降低了抽油泵液柱载荷,提高了系统效率,达到了套管气辅助举升的目的。

1 辅助举升采油装置的工作原理、适应条件和技术要求

1.1 辅助举升采油装置的工作原理

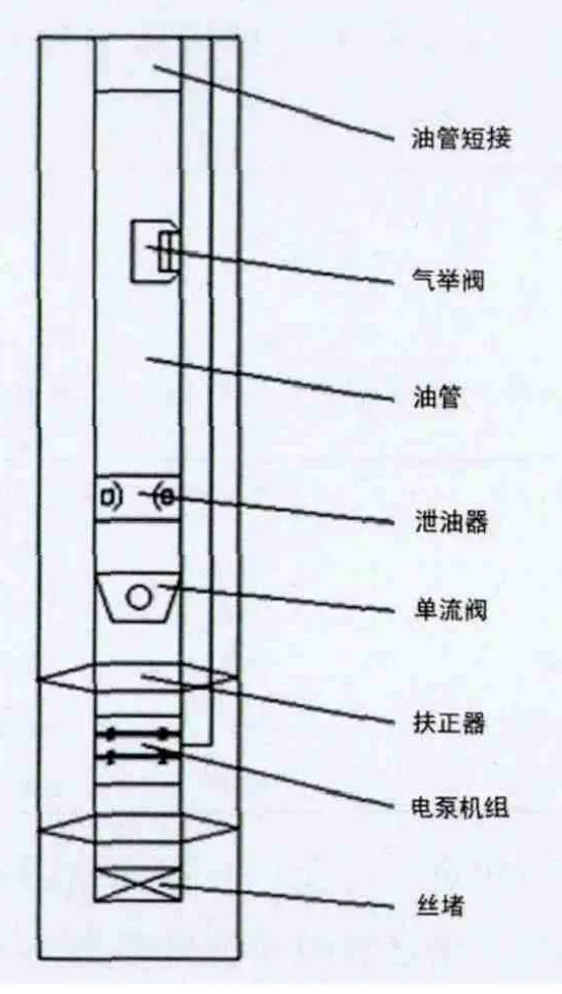

试验应用常规排液气举阀作为辅助举升采油的放气阀装置。井下管柱结构如图1所示,辅助举升装置的接箍扣型与平式油管扣一致,能够和普通油管正常连接[4-5];工作筒与放气阀整体的最大外径为92mm,能够正常下入套管中;工作筒的总长度为1m。

图1 辅助举升装置工作设计示意图

辅助举升采油装置的工作原理是在不影响油井正常生产和正反洗井的情况下,将套管气释放进入油管,与油管液柱混合,将液柱举升至井口。在没有套管气作用时,单流阀球在弹簧和油管压力的作用下坐封在双向阀座上,阻止了油管内液柱通过气孔流入套管;油井作业完毕转入正常生产后,由于油气的不断分离,井筒油套环空内的压力逐渐恢复,液面不断降低,当套管气有一定压力时,气体由气举阀的阀孔进入单流阀将气压作用在球阀上,球阀打开,套管气进入油管。

1.2 辅助举升装置的适应条件

辅助举升技术的实施目标主要是存在套管气的油井,在回收套管气的同时达到辅助举升的目标,而常规气举是要通过地面注入氮气或其他气体来达到排液的目标,所以在工作原理和目标上,套管气辅助举升与常规气举都有区别。

为了在回收套管气时不会影响抽油系统的正常运行,又能充分利用分离出气体的能量举升油流、降低油管液柱载荷、减少泵和油管的漏失、提高泵效和系统效率、增加油井产量,实现节能和环保的双重目标,实施的井须存在一定压力的套管气,具有套管气回收的必要和辅助举升的潜力,所以措施主要适用于存在气顶或者溶解汽油比较高的油藏的采油井。具体选井时可以考虑以下指标:

◇产气液比大于100m3/t;

◇含水低于80%,供液能力较为充足;

◇在油井正常生产过程中,套压可控制到2.0 MPa以上。

1.3 辅助举升设计施工方法技术要求

1)根据辅助举升装置的适应条件和油井的生产数据判断实施的可行性和必要性。

2)根据钻井、井斜、生产层位、试油试采以及井史资料计算下入井内辅助举升设备的位置,通常下入位置与制定位置的上下误差不超过5m。

3)下井管柱必须按设计要求丈量准确,油管扣要清洁,每根油管扣都要涂上密封脂、上紧,并做好下井管柱记录,施工中要保护好气举阀阀体。

4)作业完成后,连接地面流程管线进站管线,接好油、套压力表,并实时监测装置的工作情况。

5)正常生产井不可放套管气,执行洗井加药等小措施时亦不得放套管气。

6)油井正常检泵作业时,应对气举阀各部件全面检查,以防气举阀各部件出现损坏或堵塞的情况,影响气举阀正常工作。

2 典型井矿场试验研究

南堡作业区油井气油比高、单井产气量大、地层能量充足。采用辅助举升采油装置能将套管气定量放入油管内,降低油管内液柱的密度,降低注气点以上液柱压力梯度,从而达到降低泵排出压力和机、杆负荷,提高泵效的目的。即充分利用这些天然的气体资源能量来举升油流,从而达到增产和节能的双重效果。

2.1 NP11-X252套管气辅助举升试验

NP11-X252井设计了气举阀3套,位置及压力为:1#气举阀深度600m,设定配气压力3.0MPa;2#气举阀深度430m,设定配气压力3.5MPa;3#气举阀深度230m,设定配气压力4.0MPa。通过对该井生产数据的统计分析,套管气辅助举升达到了设计目的,使用效果良好,统计分析如下:

1)油压套压变化分析。第3天开始套压高于油压及气举阀开启压力,气举阀打开自动配气生产,套压逐渐降低;生产14天后,平稳生产,找到最佳配气点(3#气举阀深度230m,设定配气压力4.0MPa)配气生产。

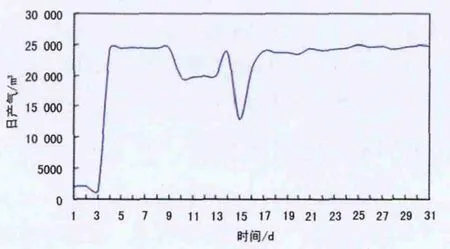

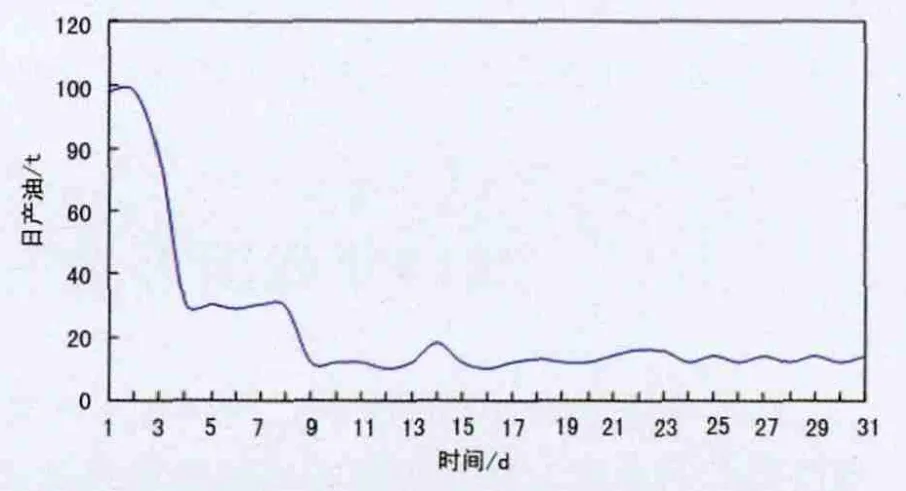

2)产量分析(如图2、图3)。套管气辅助举升不放套管气,气体从油管和液体一起生产,油气产量稳定;第4天开始产气量稳定在24000m3以上,液稳定14m3,在以后生产过程中比较平稳。

图2 NP11-X252产气量变化曲线

3)电泵运行分析。电泵电流逐渐降低(套压第3天开始高于油压,气举阀打开,并自动配气生产);生产14天后,电泵电流最小,平稳生产(找到230m最佳配气点,气举阀配气生产)。

图3 NP11-X252产液量变化曲线

2.2 NP103-1井套管气辅助举升试验

NP103-1井设计气举阀2套,位置及压力为:1#气举阀深度450m,设定配气压力3.4MPa;2#气举阀深度300m,设定配气压力5.0MPa。统计分析表明,该工艺达到设计预期目标。

NP103-1统计分析如下:

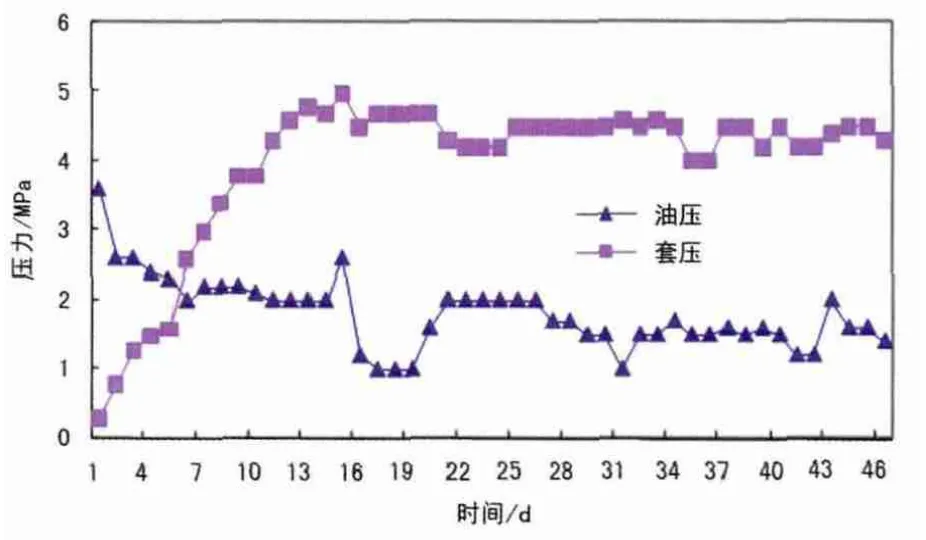

1)套压第5天开始高于油压,第15天气举阀打开,自动配气生产,套压逐渐降低(图4)。

图4 NP103-1油压、套压变化曲线

2)生产16天后,4mm油嘴换为6mm,油压明显降低,说明油嘴影响辅助举升。

3)21天后,套压4.5MPa左右,油压开始稳定,平稳生产,找到最佳配气点(2#气举阀深度450m,设定配气压力3.4MPa)配气生产。

4)气体从油管和液体一起生产,油气产量稳定,生产16天后,4mm油嘴换为6mm后,产液量稳定,产气量稳步上升。

3 矿场试验效果分析

1)套压高于油压及气举阀开启压力,气举阀打开自动配气生产,套压逐渐降低,找到最佳配气点配气,生产平稳。

2)套管气辅助举升不放套管气,气体从油管和液体一起生产,油气产量稳定,而且充分利用底层能量辅助举升油井液体。

3)气举阀配气生产后,减小液柱载荷,降低冲程损失,降低泵排出压力,提高泵的容积效率。

4)可进一步加深泵挂,降低井底流压达到增产的目的。

5)将阀安装在结蜡点以下,可以防止套管结蜡,延长油井的热洗周期,提高生产时效。

6)该技术施工简单,不影响其他工序及后期管理。

7)该技术在井内把套管气放入油管,去掉地面自动放气设备,安全可靠。

4 结论

1)井下套管气辅助举升装置的研制避免了套管气释放造成的浪费和污染,极大地简化了目前的套管气回收工艺。

2)套管气辅助举升装置能够充分利用套管气能量的潜力,达到气举的效果,降低油管液柱载荷,降低套压,使动液面上升,提高泵效和举升系统效率。

3)套管气辅助举升装置的适应性强,设计施工简单,能适用的油井较多,适合推广应用。

4)室内模拟实验和现场应用表明井下套管气辅助举升装置具有良好的性能和明显的应用效果,经济效益好,具有很好的应用前景。

[1]孟红霞,薛建泉.含气抽油机井套管气释放时机的确定[J].石油大学学报,1998,22(4):50-51.

[2]李秀锦,唐鑫.靖安油田井口套管气回收技术应用研究[J].石油天然气学报,2005,27(4):513-514.

[3]刘留栓,李现东,张和斌,等.辅助举升采油装置[J].石油钻采工艺,2003,25(4):79-80.

[4]万仁溥,罗英俊.采油技术手册[M].北京:石油工业出版社,1993:588-590.

[5]杨志,李孟杰,赵海洋,等.电潜泵-气举组合接力举升工艺研究[J].西南石油大学学报,2011,33(2):165-166.