大模数可转位齿轮滚刀的切削应用

大连华锐重工集团股份有限公司通用减速机厂(辽宁 116013) 刘玉珠 吕世超 吕 艳

滚齿是齿形加工方法中生产率较高、应用最广的一种加工方法。普通滚刀在滚削过程中承受冲击载荷和磨损。滚刀磨钝后均需重新修磨前刀刃面,如果刀齿损坏,则将导致整件滚刀报废。采用普通滚刀加工齿轮时,切削速度根据齿轮模数和齿数,一般取15~30m/min。

可转位硬质合金齿轮滚刀是一种新型高速重载切削刀具。刀片一般是由高硬度、难熔的金属碳化物 (WC、TiC等)微米级粉末,采用Co、Mo及Ni等作粘结剂烧结而成的粉末冶金制品,具有高的耐磨性、耐热性及抗氧化能力,切削速度可达100~200m/min,寿命是高速钢的几倍到几十倍。

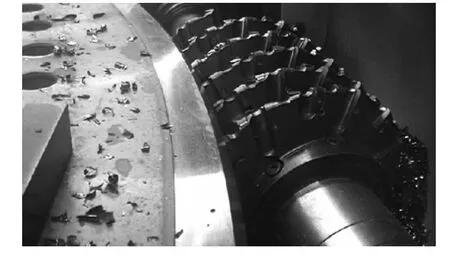

为解决我公司批量产品——齿圈齿部滚齿工序滞后问题,我们用德国蓝帜可转位硬质合金高速重载切削滚刀 (见图1)对齿圈进行切削应用试验,试验结果表明,可转位齿轮滚刀可有效解决滚齿工序批量化生产的瓶颈问题,并可大大节约成本。

图1 滚刀实际切削过程

1.可转位滚刀的组成及结构

可转位硬质合金齿轮滚刀是一种新型重载切削刀具,它是把车刀刀片的镶嵌技术应用在齿轮滚刀上。可转位滚刀 (见图2)主要由刀体、刀条模块组成。刀条模块为条状结构,4个刀条形成一圈螺旋线,通过压紧螺钉安装在带螺旋凹槽的圆柱刀体上。滚刀刀片交错排列在刀条模块上,可减小作用在刀体上的轴向反作用力和在齿轮上的切向力。

图2 可转位齿轮滚刀结构

可转位齿轮滚刀的结构尺寸为:滚刀直径270mm,滚刀有效刃长308mm,滚刀槽数20,滚刀头数1。镶嵌刀片分左侧刃刀片、右侧刃刀片 (各可转2次位)和顶刃刀片 (可转4次位)。

2.可转位滚刀高速滚削过程质量控制

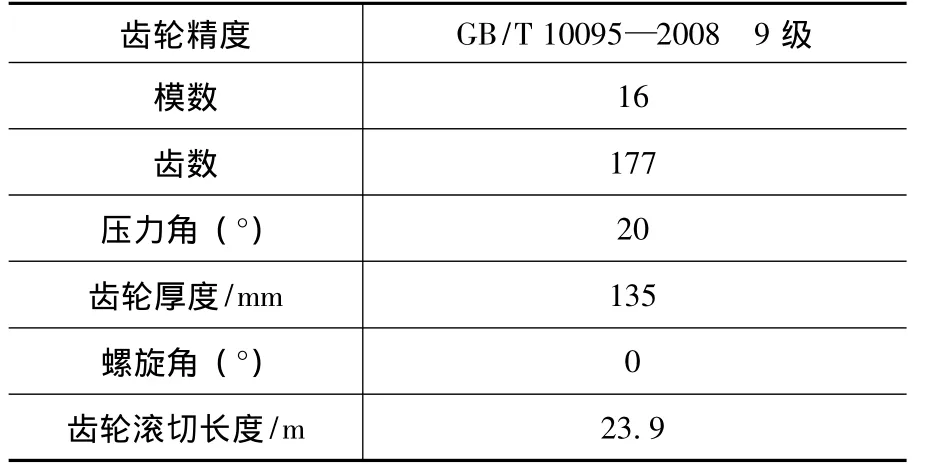

产品零件参数如表1所示。

表1 产品零件参数表

滚切工艺方案制定及应用如下。

(1)高速切削数控滚齿机的选择。滚齿机床运动坐标系如图3所示,实现滚刀和工件之间的展成分齿运动关系,即滚刀 (S轴)转一圈,工作台 (C轴)带动工件旋转K/z转,实现分齿运动。

图3 滚齿机床运动坐标系

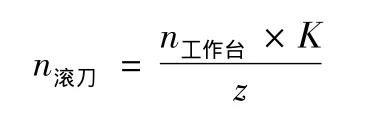

滚刀转速

式中,n滚刀为滚刀转速;n工作台为工作台转速;K为滚刀头数;z为被加工齿轮齿数。

当滚刀沿导轨立柱 (Z轴)方向上下移动时,实现轴向进给。当滚刀沿床身导轨 (X轴)水平方向左右移动时,实现齿轮径向进给,完成一次齿部切深。

(2)普通滚齿机与数控滚齿机的区别。普通滚齿机实现滚刀和工作台之间展成分齿靠很长的机械传动链,这些传动链通过机械差动变速机构将两个以上不同运动,经由齿轮按一定的速比传动关系合成输出,这些诸多传动链的传动误差造成滚切加工过程中的振动,制约了机床高速运转。

数控滚齿机滚刀主轴采用大力矩伺服电动机,工作台采用多级大转矩低速力矩电动机驱动,通过位置编码器反馈等代替了工作台和滚刀之间的所有机械传动链,称之为“零传动”。分齿和差动运动采取了全闭环控制并且采用电子齿轮箱,使机床滚刀和工作台的展成等所有运动全部由计算机控制,实现了高速切削,使硬质合金可转位滚刀的应用成为可能。机床选择Gleason-PFAUTER-P3000高速数控铣齿机,主轴电动机功率为35kW。

(3)工艺方案的设计。齿轮滚刀滚削方式有顺铣和逆铣两种。滚刀滚削时,为了将刀齿的水平分力始终压向刀架立柱,从而减少刀具的崩损、机床的颤振,保证排屑流畅等,滚刀进给采取自下而上的顺铣方式。

(4)选择合理的切削用量。切削参数的选择直接影响齿轮加工状况、刀具的损耗程度及排屑。可转位滚刀适合较高切削速度和大走刀量,切削速度vc=(90~110)m/min,轴向进给量 fa=(3~6)mm/r,在机床主轴消耗功率 (机床自带的显示功率变化功能)不大于30%时为最佳。试验应用过程中在考虑机床主轴消耗功率、加工后的齿面粗糙度及工装夹具等因素后,确定主轴转速为100r/min,轴向进给量为2.6mm/r。因冷却采用风冷,切削过程中产生的热量通过切屑 (见图4)带走,切屑过热变为深蓝色。

图4 切屑形状

(5)滚齿窜刀。窜刀是提高滚刀寿命的一个有效手段。齿轮展成法加工的原理是滚刀与齿轮啮合,滚刀每个刀齿的某一段刀刃切削齿轮,形成轮齿齿廓,而刀刃的其余部分不参加切削,窜刀就能够充分利用刀齿的每一段切削刃,达到经济高效的目的。当滚刀刀片某一段磨损至极限后,滚刀轴向移位一个距离 (窜刀),窜刀距离根据如下计算调整

式中,s为滚刀轴向窜刀距离;Pt为滚刀导程;Z0为滚刀槽数。

滚刀刀片一侧刃磨损至极限后直接在机床转位刀片,节省滚刀拆卸、刃磨时间,节省待工时间。

3.齿圈质量检测及综合经济分析评价

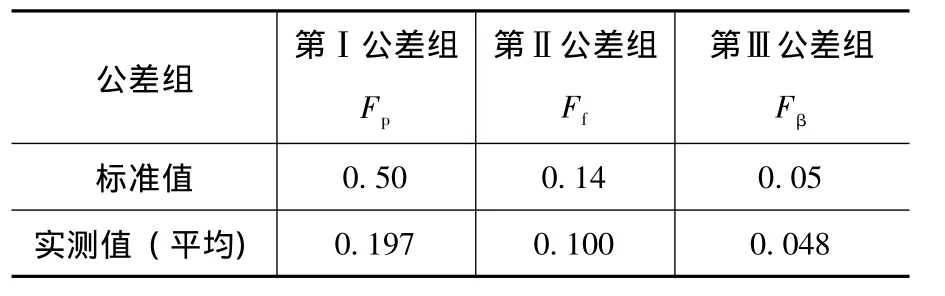

齿轮成品检验项目包括:①传递运动的准确性。②传递运动的平稳性。③载荷分布均匀性。④齿厚偏差等4个方面的指标。检验精度按照国标GB/T 10095—2008中的9级,检验组选择第Ⅰ公差组齿距累积总偏差Fp;第Ⅱ公差组齿廓总偏差Ff;第Ⅲ公差组螺旋线总偏差Fβ作为评定齿轮指标 (见表2)。抽查10件。检测设备采用德国进口数控4m磨齿机。

表2 齿圈齿轮精度检测(单位:mm)

齿面粗糙度对齿轮的传动精度 (与噪声和振动有关)、表面承载能力 (与点蚀、胶合和磨损有关)和弯曲强度 (与齿根过渡曲面状况有关)等都会产生很大的影响。采用MarSurfPS1粗糙度检测仪对齿面进行检测 (见图5),测得Ra=3.2μm,满足图样要求。

图5 齿面粗糙度检测

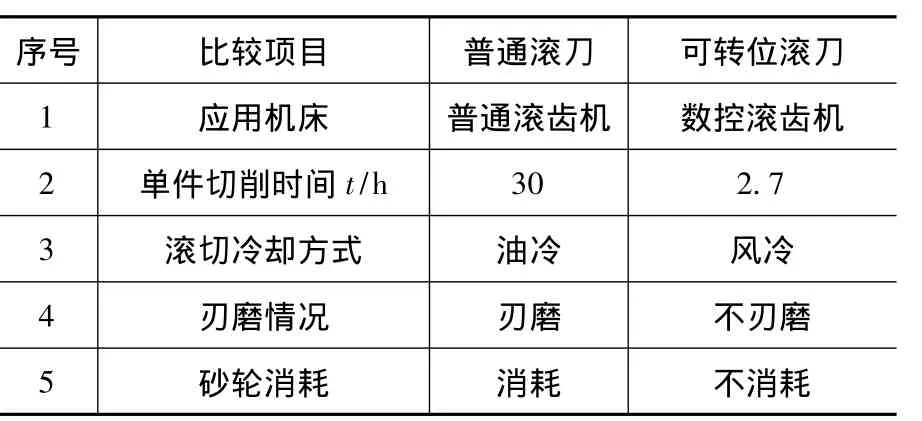

通过滚刀应用及工艺改进,我们对两种滚刀进行了综合经济分析及对比,使用可转位齿轮滚刀可以使加工效率提高10倍 (见表3),每件滚刀可节约加工费用约3000元、滚刀刃磨人工费用约1000元。各项数据表明,可转位齿轮滚刀从产品质量、加工成本和加工时间等各方面来看都是批量化生产的最佳选择。

表3 两种滚刀滚切工艺参数对比

4.结语

通过可转位硬质合金滚刀滚切齿轮的应用及综合经济分析可知,可转位齿轮滚刀滚切后的齿轮精度、刀片的耐用度及刀具寿命、经济成本、滚切效率等都是普通滚刀不可比的。风冷加工不仅降低了成本,而且改善了工作人员的工作环境。