定位心轴保证DVT350变速箱锁杆装配

齐重数控装备股份有限公司(黑龙江 齐齐哈尔 161005) 王冠田

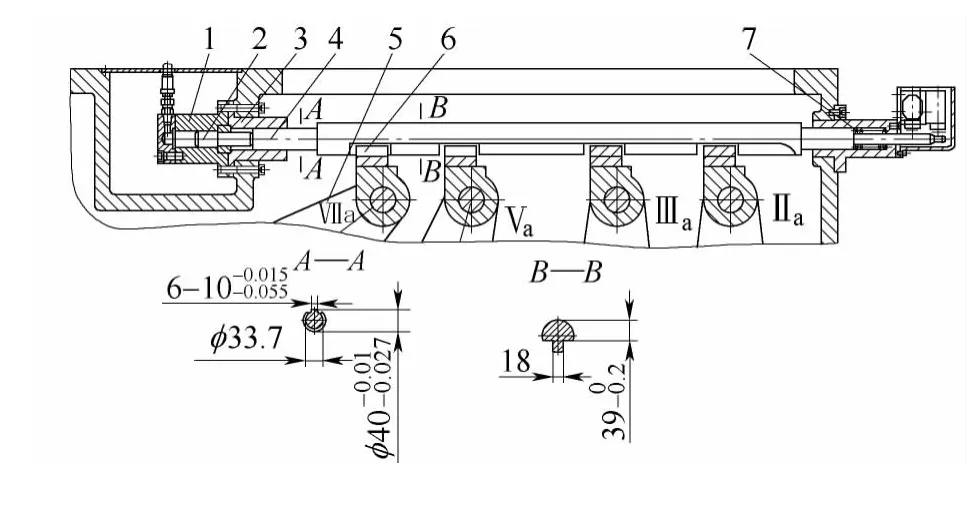

近几年,我公司生产的DVT350系列普通双柱立车,主传动箱采用的是交流电动机驱动、机械16级变速。变速是由4个立轴变速液压缸和主电动机的伺服转动来完成。变速时,将16级变速开关拨到所需转速位置,按下变速按钮。这时锁杆驱动液压缸、油路上的电磁换向阀得电,锁杆驱动液压缸进油打开锁杆,到位发出信号。此时主电动机伺服转动开始,同时变速液压缸电磁换向阀得电,液压缸活塞杆带动拨叉及滑移齿轮移动至上边或下边所需的啮合状态、发信号,锁杆驱动液压缸供油停止。锁杆在右侧弹簧力的作用下回到锁定位置、发信号,主电动机伺服转动停止。各变速液压缸电磁换向阀换向停止供油,变速完毕。锁杆结构如图1所示。

图1

综上所述,可以看出锁杆在传动箱变速后的作用至关重要。如果锁杆在装配后不能灵活、可靠、有效地发挥作用,那么轻者使机床无法正常变速工作,重者会使滑移齿轮在重力作用下移动造成齿轮打齿,严重损坏机床。

1.存在问题

变速箱装配时箱体上的所有配作孔都是在箱体准备阶段完成。通常情况下配作孔的位置没有固定要求。然而,当箱体内部所有传动件按图样及装配工艺要求装配后,待总装调试时锁杆键与拨叉上的锁板槽不是干涉就是过紧、不能灵活动作,返修率较高。这样既费事,又影响生产周期,同时产品质量也难以保证。

经过分析,我们认为影响锁杆滑动不畅的主要原因是:锁杆左端花键套上的4个φ11mm孔与箱体上4个φ11mm配作孔的位置存在角度偏差,不能保证锁杆键侧与拨叉轴垂直所致。花键套安装位置决定锁杆键侧与拨叉轴是否垂直,也就是锁杆键侧是否与锁板槽平行。

箱体上4个φ11mm孔是按花键套划线加工。正确的方法如图2所示,是将花键套装入箱体上φ80H8孔内,同时将锁杆花键轴穿入花键套内,锁杆右端用过渡套支撑于箱体孔内,并以拨叉轴Ⅶa或Ⅴa为基准,用弯尺找正锁杆键侧,保证键侧与拨叉轴垂直。然后在A面按花键套划线加工箱体上4个φ11mm孔。

图2

此方法虽然正确,但是由于箱体A面左端空间有限,无法实施钻孔,因此无法实现。

箱体上4个φ11mm孔实际划线加工方法如图3所示,是将花键套反装入箱体上φ80H8孔内,同时将锁杆花键轴穿入花键套内,锁杆右端用过渡套支撑于箱体孔内,并以拨叉轴Ⅶa或Ⅴa为基准,用弯尺找正锁杆键侧,保证键侧与拨叉轴垂直。然后在B面按花键套划线加工箱体上4个φ11mm孔。

图3

此种方法虽然能够找正锁杆键侧与拨叉轴垂直,并能保证在B面上完成划线加工此孔,可是装配时需再次反装花键套。这样,花键套上4个φ11mm孔(本身制作为划线加工)与箱体上4个φ11mm孔就存在着花键套实际装配与以花键套为基准划线加工箱体4孔方向不统一,而产生两体孔系存有角度偏差,因此锁杆键侧与拨叉轴垂直也就产生了偏离。致使装配后,锁杆键与锁板槽干涉或过紧现象。

2.解决措施

针对此项问题,我们确定采用如下方法 (见图4)。

图4

首先制作一阶梯心轴,心轴大径以φ80f7与箱体φ80H8相配合,右端小径以φ35f7与花键套 (花键套摆放的方向与实际装配位置方向相同)内径 (工艺控制尺寸φ35H8)相配合,同时花键套右侧穿入锁杆,锁杆右端用过渡套支撑于箱体之上。接下来,以上述用弯尺找正锁杆键侧的方法进行找正,并在箱体B面上划线加工箱体上4个φ11mm孔。保证了花键套装配基准与箱体上4个φ11mm孔划线加工基准的统一。这样,花键套经过装配,与箱体紧固以后并打好销钉后,完全可以保证锁杆装配的正确位置,再无干涉或过紧现象。

3.结语

经过实践证明,用如此简单方法装配的锁杆无一例返修,解决了变速箱装配中存在的实际问题,使变速箱部装交检合格率100%。既缩短了装配时间、提高了生产效率,又保证了产品质量。