基于信息化平台的焦炉集气管压力监控系统的开发

朱里红,杨明,王洋

(成都理工大学 工程技术学院,四川 乐山 614000)

0 引言

当前市场竞争日益激烈,降低成本、提高生产率是企业面临的首要问题。信息化建设不仅可以了解企业实际生产情况,优化排产、节约成本;还可以根据市场需求,及时调整策略和决策。基于KingSCADA信息化开发平台可以为企业提供高效的数据采集平台、稳定的数据存储系统、强大的数据分析工具、全集成的图形展示和专业的门户系统,实现企业信息智能平台。焦炉集气管压力的稳定性是保证焦炉正常运行的重要参数,也是调节产品生产量,改变生产周期以及能量消耗量的重要指标[1]。通过信息化平台建立集气管压力的监控系统可实现产能和需求的合理调配,优化排产周期,降低能源损耗,提高效能,为企业的生产策略提供可靠、有效决策数据。

1 系统设计

由于集气管压力系统具有强耦合性、非线性、时变性、扰动性的特点,影响集气管压力的因素较多,归纳起来主要有炭化室内间歇地装煤和推焦;结焦时间的变更和加热制度的变化;在鼓风机抽力不变的情况下,对初冷器前吸力变化的影响以及荒煤气的温度高低等。不仅关系到焦炉的寿命,更直接影响着煤化工产品的质量和产量[2]。

本文采用KingSCADA软件对炼焦生产过程中焦炉集气管压力所涉及相关量进行开发,具有专业性、可靠性,易开发的特点。KingSCADA 软件的主要功能[3]:

(1)模型化画面组态功能:以模型化开发的图形设备提供绚丽的人机界面,可实现跨平台浏览与应用,并用丰富的表现方式实时显示下位机的工作状况和系统工作情况。

(2)柔性网络架构:具有良好的开放性,支持Activex控件、OPC、DDE、API,通过标准的协议规范,轻松的实现第三方软件的数据交互,只需进行灵活的网络部署可实现强大的数据传送与信息展示功能,提供灵活实时数据和历史数据的查询。

(3)丰富的功能模块:提供丰富的控制功能库,满足用户的测控要求和现场要求,且利用各种功能模块,完成实时监控、产生报表、显示历史曲线、实时曲线、提供报警等功能。

(4)开放性数据平台:对下位机采用数据块采集方式,极大地提高了采集效率。上位机可实现与任何控制系统、远程终端系统、数据库、历史库以及企业其他系统进行融合。

(5)智能诊断功能:具有完备的报警和在线检测功能,便于故障监控和处理,同时提供冗余处理方案,保证系统安全稳健。

1.1 焦炉集气管压力检测量

为了实现各集气管压力保持在100 Pa±20 Pa可控范围内,炼焦生产过程中焦炉集气管压力所涉及相关量主要有[4]:

(1)集气管压力调节与检测,集气管执行器位反调节与检测,荒煤气的温度检测、荒煤气的流量检测;

(2)初冷器混合气温度检测、冷器煤气出口吸力检测、初冷器前总管煤气吸力和温度检测;

(3)风机吸力及出口流量检测、大回流执行器位反调节与检测;

(4)炉内压力检测、炉内温度检测、炉内煤压力检测;

(5)循环氨水流量和温度检测,荒煤气冷却阻力、温度和流量检测;

(6)炭化室内温度和压力检测;

(7)结焦时间设置,煤的成分选择,装煤量设置,推焦时间安排。

以上各调节与检测量通过数据采集模块获取现场的数据,通过KingIOServer数据通讯平台与工控机进行交互,将采集数据传递给上位机,数据库管理平台对采集来数据进行分析并根据第三方控制算法对现场设备进行处理,同时可实现企业级信息平台数据共享,如图1所示。

图1 系统结构框图

1.2 人机界面开发

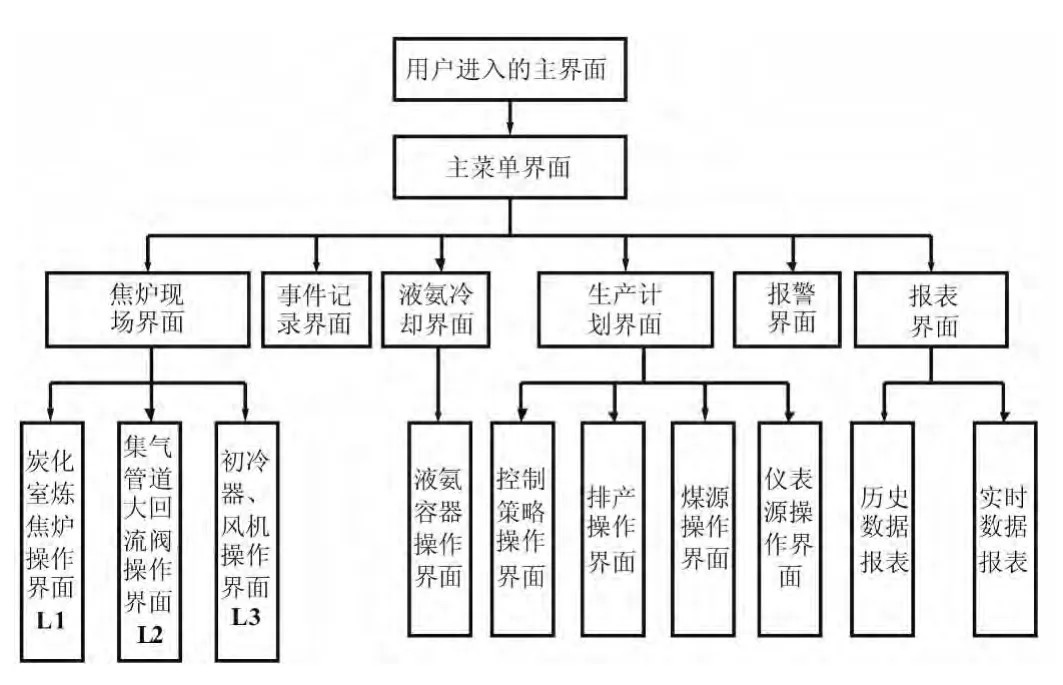

人机界面作为上位机与操作员进行交互的信息平台,实现变量的显示和控制,炼焦生产过程中主要界面有[5]:

(1)连续显示各个过程参数,如集气管压力、执行器位反、荒煤气流量和温度等测量值;

(2)设置各种设定值,如炼焦周期设定值、操作方式、装煤量选择和报警值的设定等;

(3)显示事件记录与报警的实时数据与历史数据记录的界面;

(4)显示过程参数的实时趋势和历史趋势的界面;

(5)流量值的计算、报表生成和界面打印。

焦炉集气管压力监控界面构成如图2示。

图2 监控交互界面的构成

1.3 集气管压力主界面

如图3所示为集气管工作状态及控制界面,主要实现4座焦炉生产工作状态,实时管内流量、管内气体温度、侧管的温度、执行器的位反以及压力状态的显示和控制。分别通过指示灯不同颜色和数据显示来表示生产情况,同时通过执行器手动输入开度值或通过加-减按钮实现对执行器的调整。在安全方面,设置了集气管报警组的报警界面,实现变量和事件的实时显示。

图3 集气管工作状态及控制界面

1.4 其他模块

事件记录、报警界面:记录系统常规事件和报警事件,确保生产过程系统和设备的安全,需要对生产设备以及一些过程参数实时监控。

报表界面:记录班报表、日报表以及月报表,做好实时数据的显示以及历史数据的存储,为控制策略实时分析提供可靠生产数据。

生产计划界面:安排仪表维护,排产计划,根据市场销售情况及时调整产、供、销的一体化策略。

图4 信息化平台网络构架

2 信息化网络构架

现场设备是在OPC通讯协议下,监控系统与下位机设备建立联系,实现现场设备数据的采集与上位机命令、指令传达,并按预定方案进行处理,这个过程由统一标准下的设备驱动平台KingIOServer来完成的。KingSCADA系统通过JDBC接口系统与历史Oracle数据库连接起来实现监控系统数据处理与多用户的C/S网络信息查询与发布相结合,同时完成系统在Internet上远程查询和发布[6]。通过KingIOServer和 KingHistorian可实现企业级网络的逐步建设,其兼容性和可靠性得到保证,信息化平台网络构架,如图4所示。

3 结束语

根据焦炉生产的特点以及控制量的特性建立了集气管的压力监控系统,主要对上位机进行了组态,实现了现场设备参量的实时监控,为控制算法在企业信息化平台中运行提供了可靠的数据支持,同时为管理人员提供了详细的历史查询数据,有利于安全生产的管理和生产效率的提高。

[1] 吴敏,周国雄,雷琪,等.多座不对称焦炉集气管压力模糊解耦控制[J].控制理论与应用,2010,27(1):94 -98.

[2] 马长富,綦星光,许文明,等.多焦炉集气管压力智能控制系统[J].控制工程,2008,9(S2):121 -124.

[3] KingSCADA使用手册[R].北京:北京亚控科技公司,2012.

[4] 卜建荣,朱里红,徐启萱.基于GA优化的集气管压力无级模糊RBF系统[J].钢铁研究学报,2011,23(7):60 -63.

[5] 邱佰平,许新.基于MODBUS总线及以太网的能源监测管理系统[J].计算机与自动化,2009,28(3):63 -66.

[6] 邱东,王龙山,朱里红,等.基于工控组态技术的冶金企业能源计量与管理系统的实现[J].电气自动化,2008,30(6):56-58.