含油污水的高效无药气浮处理

王兰洁 甘琦 潘兵涛 刘云鹤

1长江大学化学与环境工程学院2长庆油田采油一厂3长庆实业集团有限公司

含油污水的高效无药气浮处理

王兰洁1甘琦2潘兵涛2刘云鹤3

1长江大学化学与环境工程学院2长庆油田采油一厂3长庆实业集团有限公司

气浮处理是油田含油污水普遍采用的一种处理技术,但随着油田采出水和炼化废水水量越来越多,气浮处理过程的一些不足突现,如气浮浮渣量大、质量差、药剂成本高,气浮处理技术的应用受到制约。含油污水无药处理技术通过提高溶气压力、增加气水比、降低pH值,可有效提高含油污水的处理效果。通过实验研定最佳操作参数为:压力0.3MPa,气水比0.03,pH值7。采用无药气浮处理技术后含油污水出水含油量低于30mg/L,浮渣量比加药气浮降低52%以上。

采油;含油污水;无药气浮;除油;除渣

气浮处理以其占地少、效率高、出水水质好等优点,在含油污水处理中占有重要地位。但随着油田采出水和炼化废水水量越来越多,气浮处理过程的一些问题越来越突出,主要表现为[1-4]:①气浮浮渣量大,浮渣质量差,难以脱水处理和无害化处理,对污油回收处理影响大,并易造成后续过滤单元的滤料板结和过滤堵塞等问题。由于含油浮渣属国家明文规定的危险废弃物,随着国家新的排污收费制度正式实施,对这些危险废弃物的排污收费极高。现有的气浮工艺只能从浮渣治理角度进行处理,成本高、效果差。②现有气浮采用加药处理,药剂成本在运行费中比例高,对药剂种类和用量敏感,工艺的运行管理要求也很高[5]。因此,如何减少浮渣产生、充分回收浮渣中的含油,以及降低气浮处理费用、提高气浮和过滤器效率,解决不断扩大的生产需求与日益严格的环境保护之间的矛盾,已成为石油石化企业迫切需要解决的技术难题[6]。

针对含油废水的特性,开展了气浮处理含油污水时不加混凝剂、絮凝剂等气浮药剂,而是通过产生高质量的微气泡保证气浮效果,以特殊工艺减少气浮浮渣体积,提高浮渣中污油的回收率和脱水性能的技术研究。该技术从污水处理整体工艺上综合考虑,以较低的能量消耗成本省去大量的药剂成本,同时降低了浮渣污油的处理成本,因而含油污水气浮处理的综合成本降低,同时提高了气浮处理技术的经济和环保双重效益。含油污水高效无药气浮法处理技术从源头上减少含油浮渣等危险废弃物的产生,降低化学药剂和滤料的消耗,是一种先进的清洁生产工艺,对促进石油和石化企业清洁生产具有重要意义。

1 实验材料与方法

1.1 实验材料与仪器

含油污水(国内某油田采油废水)、四氯化碳、氯化钠、硅酸镁(均为分析纯)。在实验过程中使用Oil—480型红外测油仪。

1.2 实验方法

实验方法如下:①将含油污水加入原水桶,根据需要调整原水的pH值;②用水泵将原水从水桶中吸出,在泵的出水管道中将预先设定好压力的压缩空气加入原水中,通过混匀器充分混合均匀后进入反应罐(实验中,为了与加药气浮的处理效果对比,在泵后和加气前的管路中加入混凝剂或其他药剂);③调节反应罐压力,保压反应,进入气浮桶进行气液分离,气浮浮渣排入浮渣桶,出水排入出水桶;④取气浮桶下端出水进行水质分析,上端浮出的浮渣作浮渣分析。

2 实验结果与讨论

2.1 压力对处理效果的影响

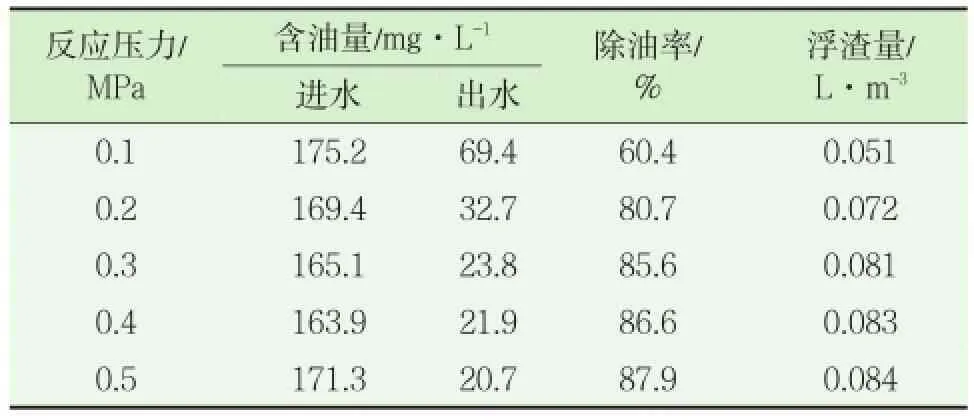

分析压力对处理效果的影响,确定最佳压力,实验结果见表1。由表1可知,在气浮压力不断升高的情况下,含油污水除油率也逐渐升高,所产生的浮渣量也随之增大。当气浮压裂大于0.3MPa时,除油率和浮渣量变化趋于平缓,且出水含油量小于30mg/L。综合除油率和动力消耗,确定最佳溶气压力为0.3MPa。

2.2 气水比对处理效果的影响

在泵的出水管道将不同体积的空气加入含油污水中,并通过混匀器充分混匀后再将气水混合物加入反应罐中。调整反应罐压力并保持在0.35MPa进行保压反应,气浮处理后的含油污水最后进入气浮桶进行气液分离。分析气水比对处理效果的影响,确定最佳气水比的范围,见表2。

表1 不同反应压力下的无药气浮处理效果

表2 不同气水比下的无药气浮处理效果

由表2可知,在实验范围内,随着气水比的增大,出水含油量逐渐降低,浮渣量略有上升,当气水比大于0.03以后,含油量和浮渣量趋于稳定。

2.3 气浮时间对处理效果的影响

气水混合物在延迟反应器的反应时间是影响气浮效果的一项重要因素。实验考察了气浮处理时间对处理效果的影响,从实验结果可知,增加反应时间有利于提高除油效果,8min后除油率趋于衡定。

2.4 原水pH值对处理效果的影响

在原水桶内调整含油污水的pH值后,调整反应罐压力并保持在0.35MPa。分析反应时pH值对处理效果的影响,确定最佳反应pH值。

由实验结果可知,在气浮压力为0.3MPa的条件下,污水pH值升高,气浮处理后出水含油量也升高,除油率和浮渣量降低。处理前含油污水pH范围为3.5~9时,出水含油量都低于30mg/L。综合考虑浮渣产量、成本和设备防腐性能,确定最佳污水pH值为6.5~8.5。

2.5 原水含油量对处理效果的影响

在原水桶内加入不同含油量的污水进行实验。由实验结果可知,进水含油量高时,气浮处理出水含油量也高,反之,出水含油量低。当进水含油量分别为724.9、816.7mg/L时,出水含油量分别为29.1、31.8mg/L。综合考虑生化系统处理对进水的水质要求(含油量≤30mg/L),应将气浮处理的含油污水含油量控制在800mg/L以内。

2.6 无药气浮与加药气浮处理效果的对比

分析水质变化对处理效果的影响,确定工艺对来水质变化的适应性。同时,采用现场药剂进行加药气浮,对比加药气浮与无药气浮的处理效果。实验结果见表3。由表3可知,当原水含油量为213~824mg/L时,无药气浮出水含油量与加药气浮出水含油量接近,而无药气浮浮渣量比加药气浮浮渣量减少52.4%~75.1%,无药气浮在特定场合具有明显的技术优势。

表3 水质变化对无药气浮的处理效果

3 结论

(1)通过提高溶气压力、增加气水比、降低pH值有利于提高无药气浮的处理效果。综合考虑成本与设备因素,确定最佳操作参数为:压力0.3MPa、气水比0.03、pH值7。

(2)在最佳操作条件下,采用无药气浮处理技术后出水含油量低于30mg/L,浮渣量比加药气浮降低52%以上。

(3)添加药剂可提高气浮处理效果,在实际处理过程中,加药气浮可作为无药气浮的备选方案,以适应现场更高处理要求的需要。

[1]李发永,李阳初,孙亮,等.含油污水的超滤法处理[J].水处理技术,1995(3):145-148.

[2]诸林,潘亿勇.含油污水处理技术进展[J].上海环境科学,1997(8):38-41.

[3]高纯玺,马涛.高梯度聚结气浮技术处理含聚采出水[J].油气田地面工程,2013,32(3):36-37.

[4]包波,高艳丽,吴逸.浅析含聚污水回注对油田开发的影响及相应对策[J].油气田地面工程,2004,23(12):26-27.

[5]周孙彪,康宜华,牛斌.油田采油污水回注处理技术回顾与展望[J].石油机械,2002(12):38-41.

[6]魏平方,邓皓,邹斌.含油污水处理技术与发展趋势[J].油气田环境保护,2000(1):34-36.

(栏目主持 张秀丽)

10.3969/j.issn.1006-6896.2014.12.030