一种直线电动机驱动轴数控手轮功能的实现方法*

李志明 胡海龙 吴荣华 王培德 陈喜东

(①燕山大学信息科学与工程学院(软件学院),河北 秦皇岛 066004;②河北省计算机虚拟技术与系统集成重点实验室,河北 秦皇岛 066004;③北京机床所精密机电有限公司,北京,100102)

数控机床正朝高速、精密、复合、智能的方向快速发展,同时也对伺服进给控制系统提出更高的要求[1]。直线电动机进给系统采用零传动方式,彻底改变了传统的滚珠丝杠传动方式存在先天性缺点,具有加速度大、定位精度高、速度快、行程长度不受限制等优点,故是先进制造数控设备的理想驱动部件[2]。在数控机床中,刀具微动、工件对刀、工作台随动、机床原点修正等功能通常是通过手轮操作实现。手轮功能是通过手轮脉冲编码器所产生的脉冲信号频率和个数实现对随动装置的运动速度和位移进行控制,使随动装置的运动和手轮脉冲编码器所产生的信号成一定的比例关系;它是数控机床不可或缺的功能,直接关系到机床的实用性[3]。在“PC +UMAC 运动控制器”的开放式数控平台上,采用UMAC 的“主从跟随”方式来实现手轮功能时,笔者发现当手轮控制直线电动机驱动轴时,加工平台发生了剧烈的抖动现象。经过深入分析,查找到了加工平台抖动的原因,并提出了一种适用于直线电动机驱动轴的数控手轮功能实现方法。

1 硬件平台简介

1.1 主要部件简介

以本项目组研发的某型号高速高精激光切割数控机床的部分硬件平台为例,对基于UMAC 的手轮功能实现方法进行了研究,涉及的部件见表1。

表1 UMAC 运动控制器配置

1.2 平台结构

为了对直线电动机驱动轴的数控手轮功能进行研究,在某型号精密激光切割数控硬件平台上,将轴卡通道1 用于连接手轮、轴通道2 连接X 轴的直线电动机驱动器;该平台的具体结构如图1 所示。

图1 某型号精密激光切割数控硬件平台结构

2 位置跟随手轮实现方法及不足

位置跟随方法实现手轮功能,是以PMAC 位置跟随(电子齿轮,electronic gearing)功能[4]为基础实现的。手轮脉冲编码器产生的脉冲信号送至PMAC,经PMAC 运算处理,所得结果结合初始化设置驱动相应的执行元件运动。按图2 连接有关硬件设备后,再简单设置相关I 变量,如I205(主从跟随地址)、I206(跟随使能)、I207(主动轴位置比例因子)、I208(从动轴位置比例因子)等;具体的实现方法已有多篇相关文献介绍[3,5],在此不再赘述。

该方法最大的特点在于简单,易于实现。从本质上讲,位置跟随功能类似于机械中的齿轮功能,“从动轮”跟随“主动轮”,运动性能参数完全受控于主动轮。然而,在摇动手轮时,产生脉冲信号的频率并不稳定,且随动轴的运动参数不受UMAC 运动控制器控制,因而,相对于加速度较大的直线电动机,更容易引起电动机速度的陡变,直接体现在所控加工平台的剧烈“抖动”。因此,该方法不适合于直线电动机驱动轴的手轮功能实现。

3 手动跟随手轮实现方法

位置跟随手轮实现方法所引起的加工平台“抖动”,其根本原因就是随动轴在运动过程中缺少了对加速度、速度等运动性能参数的控制。为了避免上述不足,实现随动轴的平滑运动,结合UMAC 运动控制器的手动命令及其手动运动控制参数,系统地提出一种手动跟随手轮实现方法;该方法尤其适合于直线电动机驱动轴的手轮功能实现。

3.1 手动跟随流程设计

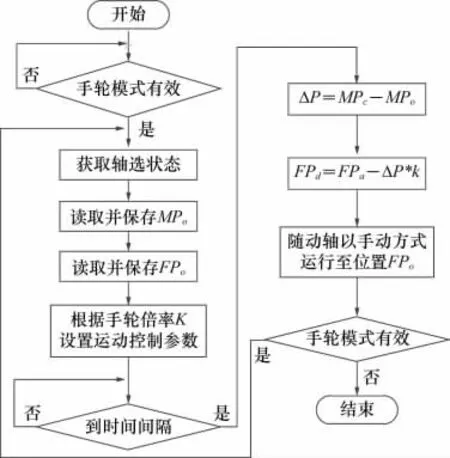

假设手轮所在轴通道的实际位置寄存器初始值为MPo,随动轴通道的实际位置寄存器初始值为FPo,随动轴通道手动位移寄存器的值为FPd,经一定时间间隔后手轮所在轴通道位置寄存器的当前值为MPc,其位置改变量ΔP=MPc-MPo;则手动跟随手轮功能实现方法的具体流程如图2 所示。

图2 手动跟随手轮功能实现流程

3.2 功能实现

为了进一步阐明手动跟随手轮功能实现的方法,结合第1 节所述的硬件平台进行介绍。要实现上述功能,首先要找到UMAC 中事先分配的、与设计流程中各变量相对应的M 变量寄存器,其中M162 对应MPo、MPc,M262 对应FPo,M272 对应FPd。借助UMAC 内置的软PLC 语言,根据手动跟随手轮功能实现方法的具体流程编制PLC 程序即可。

根据手轮倍率设置轴通道2 的电动机最大手动加速度I219、电动机手动速度I222 的值。若设置I219的值过低,则会因加速度太慢而导致跟随滞后;若其值设置过高,则会因加速度过大而引起加工平台抖动。若I222 设置过低,则当手轮停止摇动后,会出现“随动滞后”的现象;相反,若其值设置过高,则会因I219 的限制,使系统的减速时间过长,同样出现“随动滞后”的现象。因此,在不同手轮倍率下,必须结合特定硬件平台,经反复试验,才能确定I219、I222 的最终值。

4 实验结果及分析

为了对比上述两种实现手轮功能的方法,在如图2 所示的某型号精密激光切割数控硬件平台上进行了实验,并采集了手轮倍率为100 时的手轮和随动轴X轴的实时速度曲线,分别如图3 和图4 所示。

图3 位置跟随速度曲线

从图3 可以看出,利用位置跟随实现手轮功能的情况下,电动机的响应速度较快;但由于缺少了相关运动参数的控制,在匀速摇动手轮时X 轴的速度出现了“陡升陡降”的现象,导致了所驱动的加工平台剧烈“抖动”,严重影响了手轮的定位精度。

图4 手动跟随速度曲线

利用手动跟随实现手轮功能时,将手轮脉冲变化量的时间间隔设置为0.2 s。该方法通过引入手动运动控制参数,对X 轴的随动运动进行控制,有效避免了X 轴速度“陡升陡降”现象的发生,提高了加工平台运动的平滑性和定位精度。

5 结语

直线电动机具有加速度大、定位精度高、速度快等优点,是先进制造数控设备的理想驱动部件。在利用UMAC 运动控制器的位置跟随方式实现直线电动机所在轴的手轮功能时,加工平台出现了剧烈抖动的现象。笔者对这一问题进行了深入分析,找到了加工平台剧烈抖动的原因,并提出了一种适用于直线电动机驱动轴的数控手轮功能实现方法;经实验验证,该方法实现了加工平台的平滑运动,有效提高了手轮定位精度。

[1]汪木兰,张崇巍,林健,等.数控机床用直线电机伺服试验平台开发及应用[J].中国机械工程,2012,23(3):274 -278.

[2]张倩,万里冰,赵彤.直线电机在高档数控机床上的应用现状[J].航空制造技术,2013,(5):52 -54.

[3]史爱峰,张生芳,盛贤君,等.基于PMAC 数控系统手轮脉冲跟随功能的实现[J].制造技术与机床,2004 (10):42 -45.

[4]Delta Tau Data Systems,Inc.Turbo PMAC user manual[Z].2008:345 -346.

[5]李志明,胡海龙,吴荣华,等.基于UMAC 的数控系统虚拟平台及其应用[J].制造技术与机床,2013 (7):140 -143.