狭缝节流径向气体静压轴承的结构设计研究*

李欢欢 于贺春 马文琦 张国庆 赵惠英 李志强

(①中原工学院机电学院,河南 郑州 450007;②大连海事大学交通运输装备与海洋工程学院,辽宁 大连 116026)

精密机床的核心技术之一是主轴,目前常用径向轴承类型有滚动轴承、液体静压滑动轴承、气体静压滑动轴承等3 种基本类型。气体静压轴承由于其低摩擦、高精度、无污染等优点,在超精密加工中具有较突出的应用优势。

然而气体静压轴承由于气体的可压缩性,存在承载力小,刚度低、阻尼小等缺点,因此有待进一步的深入研究[1-3]。

气体静压中常用的节流方式有环面节流、小孔节流、多孔质节流、狭缝节流等。环面节流稳定性较好,但是承载力小,刚度低。小孔节流由于气腔的存在,承载能力和刚度得到有效提高,然而气腔容易导致“气锤”振动现象的发生,轴承稳定性相对较差[4]。多孔质节流具有较高承载和阻尼能力,然而对材料的特性要求较高,同时对气源的洁净度要求也较高[1]。与小孔节流气体静压轴承相比,在相同尺寸时,狭缝节流气体静压轴承的供气点是连续分布的,减小了扩散效应和环向流动对轴承特性的不利影响,具有较高的承载、刚度及阻尼能力;同时不存在气腔,稳定性好,因此更适用于高速、高精度、高可靠性应用场合[5]。

流体力学家O.Reynolds 利用狭缝流假设简化了Navier-Stokes 方程,并与连续性方程联立,推导出了薄层润滑膜内压力分布的雷诺方程[3]。Shires 与Dee首次提出狭缝节流气体静压轴承;而后对非连续狭缝节流气体静压轴承的流场计算进行了相关研究[6-7]。Togo Shinichi 研究发现将狭缝周向的连续分布改为周向离散均匀分布,轴承的承载能力及刚度有所提高,而耗气量降低,但未对其机理进行解释[8]。

在国内,李晋湘从工程实用出发,结合所做的试验,对锥形狭缝节流气体轴承最佳刚度设计进行了探讨分析[9]。杜建军等人针对气体静压轴颈—止推轴承,采用有限元方法简化了压力分布方程的计算,给出了轴承的静态特性曲线[10-11]。梁迎春等人为提高气浮陀螺仪的漂移精度,研究了狭缝和浮子轴颈气膜厚度对气浮陀螺仪承载力、刚度以及涡流力矩的影响[12-13]。

综合国内外的研究现状,尚未对狭缝节流径向气体静压轴承的结构设计准则进行深入研究,在结构设计上没有充分的理论依据。本文将利用基于有限体积法的Fluent 软件进行三维建模仿真计算,研究狭缝的宽度、深度、位置、形状及轴承长径比等因素对轴承静态特性的影响,为狭缝节流径向气体静压轴承的研究及发展提供理论基础。

1 CFD 仿真计算

1.1 CFD 在气体静压轴承研究中的国内应用概况

Computational Fluid Dynamics (CFD)计算流体力学,是采用数值计算方法来求解流体运动的控制偏微分方程组,并通过得到的流场来研究流体流动现象及相关过程[14-15]。

于雪梅利用FLUENT 软件对局部多孔质气体静压轴承进行了仿真研究[16]。于贺春提出了一种基于CFD 计算结果的气体静压轴承-转子系统特性的耦合研究方法。通过对不同工况下气膜力的CFD 计算结果的拟合,得到气膜力随转速和偏心率变化的非线性关系式[3]。龙威借助Fluent 软件研究气体静压轴承的动态承载力特性,得出了固定供气压力和气膜厚度条件下不同节流类型对轴承动刚度的影响规律[17]。

针对狭缝节流径向气体静压轴承,由于其结构相对复杂,首先采用CAD 对气体流场建立物理模型,而后将模型导入网格划分软件Gambit,生成3D 网格,最后将网格导入流体特性分析软件Fluent,进行计算和后处理分析。

1.2 物理模型的建立

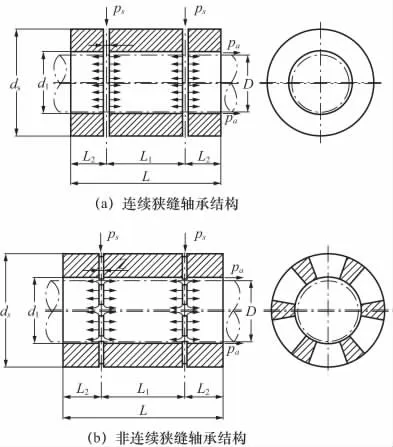

图1 所示是狭缝节流径向气体静压轴承的结构简图,连续狭缝结构(图1a 所示)的节流狭缝在圆周方向是连续,非连续狭缝(图1b 所示)则是非连续的,主要参数如表1 所示。

图1 圆柱形狭缝节流气体静压轴承结构模型

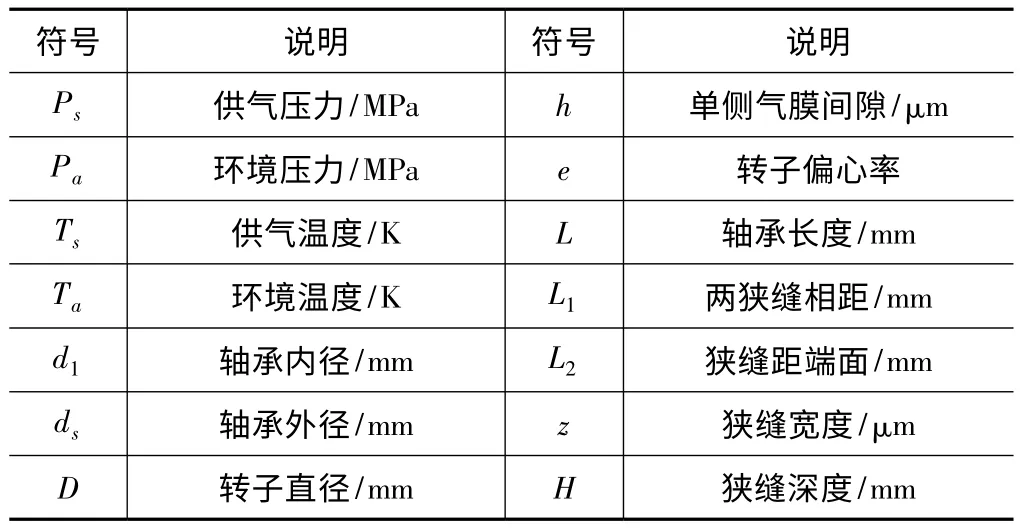

表1 主要参数表

1.3 网格划分

针对狭缝节流气体静压轴承物理模型的结构特点(流场尺寸与气膜尺寸比例失调)、网格划分需求、计算精度及效率的需求,采用分区划分的方法。对气膜厚度及狭缝宽度方向进行加密处理,而对于轴承轴向及狭缝深度方向则不进行加密。网格划分示意图如图2 所示,狭缝宽度方向CD、GH 为压力进口分4 段,网格间距为1 μm,气膜高度方向AP、JK 为压力出口分5段,网格间距为1 μm,狭缝深度方向CB、GF 分15 段,网格间距为1 mm,轴承轴向AB、EF、IJ 分别分15、70、15 段,网格间距为1 mm。

图2 网格划分模型

1.4 边界条件的设置

计算有以下3 个假设条件[18]:

(1)壁面是绝对光滑的,因此不考虑壁面粗糙度的影响。

(2)不考虑转速的影响。

(3)流场处于层流状态,因此不考虑滑移边界的影响。

在以上假设条件下,具体边界条件设定如下:

(1)环境压力Pa=0 MPa,环境温度Ta=300 K。

(2)供气压力恒定Ps=0.5 MPa(绝对压力),供气温度Ts=300 K;出口压力等于环境压力Pa,温度为环境温度Ta。

2 仿真结果及分析

根据目前气体静压主轴在高精度机床上的使用情况,通常取轴承直径在70~100 mm 之间,本文取轴承直径D=88 mm 进行分析研究。

2.1 狭缝宽度的影响分析

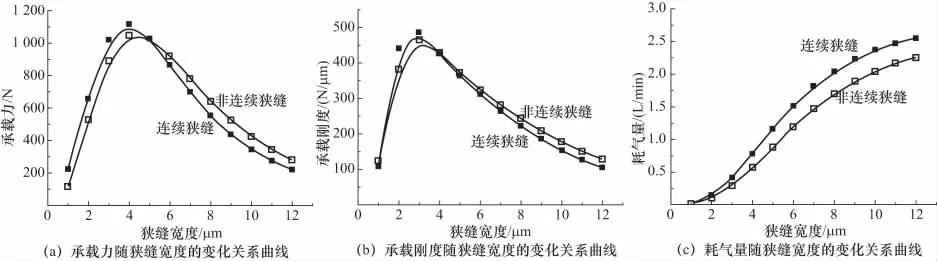

改变狭缝宽度z,研究其对轴承静态特性的影响。取轴承长度L=100 mm,两狭缝相距L1=70 mm,转子直径D=88 mm,转子偏心率e=0.4,单侧气膜间隙h=5 μm,狭缝深度为H=16 mm。

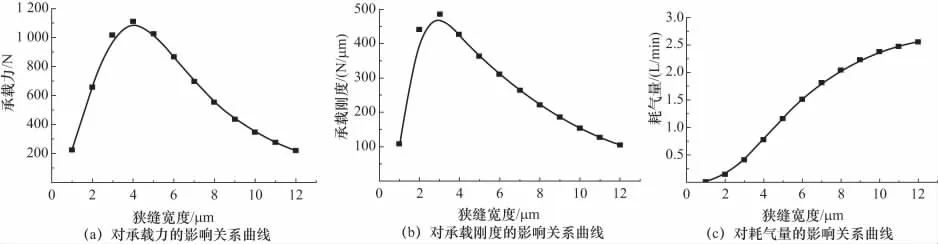

结果如图3 所示。在图3a 中,随着狭缝宽度的增大,轴承的承载力先增大后减小,且在狭缝宽度为4 μm时达到最大,为1 115 N。在图3b 中,随着狭缝宽度的增大,轴承的承载刚度先增大后减小,且在狭缝宽度为3 μm 时达到最大,为485 N/μm。在图3c中,随着狭缝宽度的增大,轴承的耗气量逐渐增大。综上所述,在狭缝宽度z=3~4 μm 时轴承静态特性为最佳。

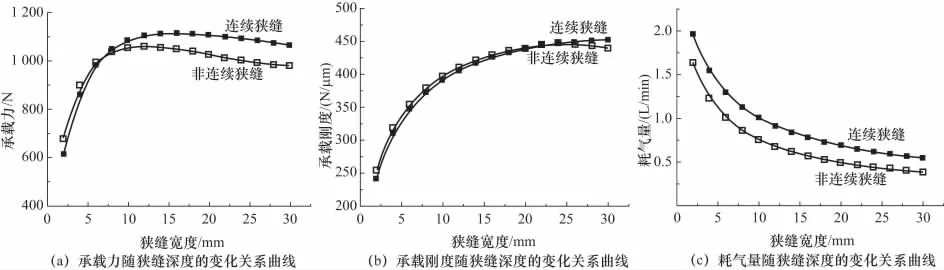

2.2 狭缝深度的影响分析

改变狭缝深度H,研究其对轴承静态特性的影响。取轴承长度L=100 mm,两狭缝相距L1=70 mm,转子直径D=88 mm,转子偏心率e=0.4,单侧气膜间隙h=5 μm,狭缝宽度z=4 μm。

结果如图4 所示。在图4a 中,当狭缝深度在2~14 mm 之间时,随着狭缝深度的增加,轴承的承载力由616 N 增至1 085 N。当狭缝深度在17~30 mm 区间时,随着狭缝深度的增加,轴承的承载力由1 111 N 降至1 065 N。当狭缝深度在15~17 mm 之间时,轴承承载力取得最大值,为1 115 N。在图4b 中,随着狭缝深度的增大,轴承刚度逐渐增大。在图4c 中,随着狭缝宽度的增大,轴承的耗气量逐渐减小。当狭缝深度在15~30 mm 区间时,轴承承载力减小了4.5%,承载刚度增加了6.3%,耗气量减小了30.1%,理论上随着狭缝深度的增加,轴承特性逐渐改善。但是,目前的狭缝的加工主要通过激光切割实现,在相同的切割速度时,狭缝的切割深度增加5 mm,则能耗增加50%[19]。综上所述,在狭缝深度H=15~17 mm 时轴承静态特性最佳。

图3 狭缝宽度对轴承静态特性的影响

图4 狭缝深度对轴承静态特性的影响

2.3 狭缝位置的影响分析

改变狭缝的位置,研究其对轴承静态特性的影响。取轴承长度L=100 mm,转子直径D=88 mm,长径比L/D=1.1,转子偏心率e=0.4,单侧气膜间隙h=5 μm,狭缝宽度z=4 μm,狭缝深度H=16 mm。

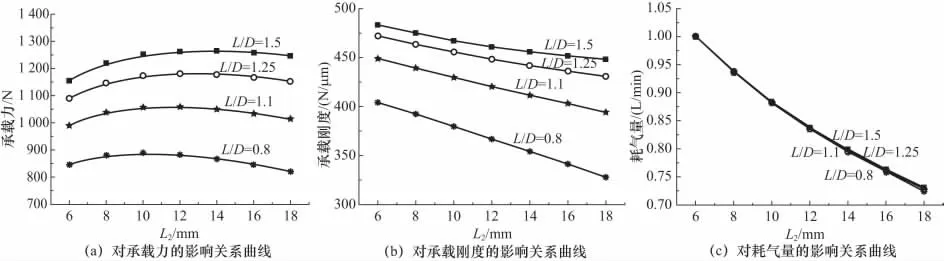

结果如图5 所示。在图5a 中,随着狭缝与端面距离L2的增大,轴承的承载力先变大后变小,且在L2=10~12 mm 之间时达到最大。在图5b 中,随着狭缝与端面距离L2的增大,轴承的承载刚度逐渐减小。在图5c 中,随着狭缝与端面距离L2的增大,轴承的耗气量逐渐减小。综上所述,在轴承长径比L/D=1.1 时,狭缝距端面L2=10~15 mm 时轴承静态特性最佳。

2.4 轴承长径比的影响分析

改变轴承的长径比L/D,研究其对轴承静态特性的影响。取转子直径D=88 mm,转子偏心率e=0.4,单侧气膜间隙h=5 μm,狭缝宽度z=4 μm,狭缝深度H=16 mm。

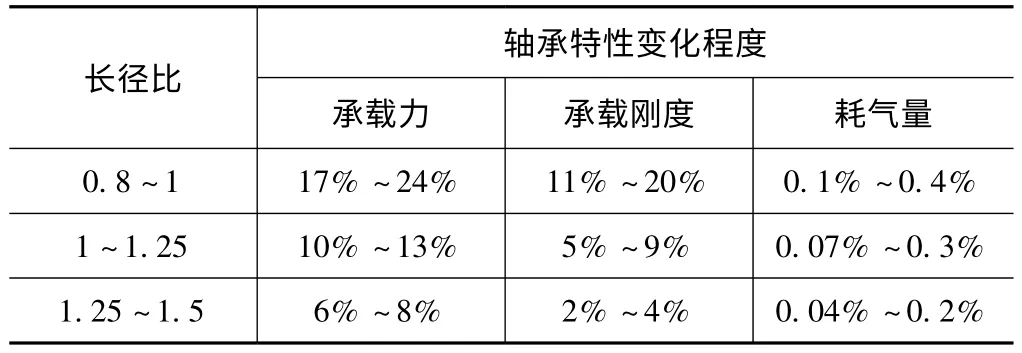

在图5 中,随着轴承长径比的增大,轴承的承载力、承载刚度逐渐明显增大,但耗气量增大幅度相对较小,轴承的静态特性随轴承长径比的变化程度如表2所示。综上所述,轴承长径比在0.8 至1.5 区间,随着轴承长径比的增大,轴承的静态特性逐渐改善。

表2 轴承静态特性随轴承长径比变化程度表

2.5 狭缝形状的影响分析

改变狭缝的形状,研究其对轴承静态特性的影响。取轴承长度L=100 mm,两狭缝相距L1=70 mm,转子直径D=88 mm,转子偏心率e=0.4,单侧气膜间隙h=5 μm。

结果如图6、图7 所示,非连续狭缝与连续狭缝的特性曲线走势相同,通过比较连续与非连续狭缝形状轴承的静态特性,当狭缝宽度z=4 μm,狭缝深度H=16 mm时,非连续狭缝相对于连续狭缝形状的轴承,承载力下降6%,但承载刚度提高0.7%,耗气量下降27%。综上所述,非连续狭缝相对于连续狭缝轴承具有较好的静态特性。

3 结语

针对狭缝节流径向气体静压轴承的结构设计,进行仿真计算研究,得出以下结论:

图5 狭缝位置及轴承长径比对轴承静态特性的影响

图6 H=16 mm 时狭缝形状对轴承特性的影响

图7 z=4 μm 时狭缝形状对轴承特性的影响

(1)取L=100 mm,D=88 mm,在气膜间隙h=5 μm,当狭缝宽度z=3~4 μm,狭缝深度H=15~16 mm,狭缝距端面L2=10~15 mm 时,狭缝节流径向气体静压轴承具有最佳静态特性。

(2)在轴承长径比在0.8~1.5 区间,随着轴承长径比的增加,轴承的静态特性逐渐改善。

(3)非连续狭缝相对于连续狭缝形状的径向气体静压轴承具有较好的静态特性。

[1]盖玉仙,董申.超精密加工机床的关键部件技术[J].制造技术与机床,2000(1):7 -10.

[2]赵午云,陶继忠.一种超精密空气静压车床主轴的设计[J].液压与气动,2012(1):25 -27.

[3]于贺春.高速静压气体轴承-转子系统的特性研究[D].大连:大连海事大学,2011.

[4]王云飞.气体润滑理论与气体轴承设计[M].北京:机械工业出版社,1999.

[5]Venkatesh V C,Sudin Izman.Precision engineering[M].New York:Tata McGraw-Hill Publishing Company Limited,2008.

[6]Shires G L,Dee C W.Pressurized bearings with inlet slots[J].In:Proceedings of the Southampton University Gas Bearing Symposium,1967(4).

[7]Dee C W,Shires G L.The current state of the art of fluid bearings with discrete slot inlets[J].Trans ASME,J Lubric Tech,1971,93(2):441-450.

[8]Satou Matsuo,Togo Shinichi.Aerostatic gas bearing:US,2003044095A1[P].2002.

[9]李晋湘.锥形狭缝节流气体轴承的最佳刚度设计[J].电子工业专用设备,1988(1):30 -35.

[10]杜建军,刘暾,姚英学.狭缝节流气体静压轴颈—止推轴承静态特性分析[J].摩擦学报,2002,22(1):66 -70.

[11]杜建军,刘暾,姚英学.狭缝节流气体静压润滑方程式的离散化和相容性条件[J].机械工程学报,2003,39 (1):33 -37.

[12]梁迎春,刘晶石,孙雅洲.狭缝和气膜尺寸对气浮陀螺仪涡流力矩的影响[J].润滑与密封,2011,36 (3):1 -5.

[13]Liang Yingchun,Liu Jingshi.Computational fluid dynamics analysis of an aerostatic journal bearing with slot-entry restrictors[J].Advanced Science Letters,2011,4(8):2817 -2821.

[14]黄首峰.基于FLUENT 的机床主轴动压轴承静特性研究[D].郑州:郑州大学,2012.

[15]李阳,张国伟,张国栋.基于FLUENT 的火箭发动机喷管流场数值分析[J].机电技术,2013(3):13 -15.

[16]于雪梅.局部多孔质气体静压轴承关键技术的研究[D].哈尔滨:哈尔滨工业大学,2007.

[17]龙威.平面空气静压轴承承载特性研究[D].哈尔滨:大哈尔滨工业大学,2010.

[18]Viktorov V,Belforte G,Raparelli T.Modeling and identif-ication of gas journal bearings:externally pressurized gas bearing results[J].ASME,Journal of Tribology,2005,127(7):548 -556.

[19]谢小柱,胡伟.激光切割模切板的参数研究[J].机械工程师,2008(6):25 -26.