微量润滑磨削悬浮微粒分布特性研究*

贾东洲 李长河 王 胜 张 强

(青岛理工大学机械工程学院,山东 青岛 266033)

传统的浇注式润滑切削液的使用量非常大,美国每年消耗的切削液是1 亿加仑,相当于710 亿日元,在日本花费大约为420 亿日元。切削液的成本占总生产成本的16%,在加工难加工材料时甚至达到了20%~30%,远高于刀具成本,占总生产成本的2%~4%[1]。切削液中的添加剂对环境的污染也是多方面的,极压剂是海水污染物之一,而防锈剂中的磷酸盐会使湖泊、河流及海洋出现富营养化,出现蓝藻和赤潮[2]。

在机械加工过程中由于高压和高温会使切削液蒸发和雾化,从而形成切削液薄雾。切削液气溶胶对工人健康的影响不仅仅局限于肺病,也会增加患食道癌、胃癌、胰腺癌、前列腺癌、结肠癌和直肠癌的风险。

为了达到环保的要求及对工人健康的保证,在减少甚至是消除切削液的使用。做了大量的探索工作。一些学者对干式切削进行了深入的探索,发现干式切削只在特定工况下能取得较为理想的效果,在大多数加工工况下,由于不能对切削区进行良好的润滑和散热,导致切削区切削力和切削区温度的升高,从而降低了刀具寿命和工件表面质量,甚至会造成工件表面烧伤(特别是磨削加工)。在这样的学术背景下,Baheti 和Heisel 等学者提出了微量润滑(MQL)技术,这一技术是在高压气体中混入微量的润滑液,靠高压气流(0.4~6.5 MPa)混合雾化后喷入到切削区内,对切削区进行冷却润滑。微量润滑供给的切削液的量为2~30 mL/h,其用量仅为传统式浇注润滑用量的万分之一左右,大大降低了切削液的用量,既降低了成本也实现了对环境的保护。微量润滑液在压缩空气带动下,可以有效突破由于刀具或工件高速旋转形成的气障层,进入到切削区形成有效的润滑,但是由于流体介质换热系数小,所以其冷却性能并不十分理想。根据强化换热理论,固体的换热系数远大于液体和气体,在冷却液中添加换热系数大的固体粒子,会明显提高磨削区的换热能力,从而获得较为理想的加工表面。国内外的学者对纳米粒子射流微量润滑进行了探索,即在微量润滑液中添加固态纳米粒子,通过压缩空气携带进入磨削区进行润滑及冷却。纳米粒子射流微量润滑,无论是在润滑或散热方面都能获得理想的效果,即使是在加工环境非常恶劣的磨削加工中依然能够实现有效的润滑及冷却[3~5]。虽然纳米射流润滑取得了较为理想的效果,但在加工过程中雾化喷嘴会产生大量的空气悬浮粒子,若不能对其进行良好的控制,就会对环境及工人产生极大的危害。基于以上考虑,需要对空气中的悬浮微粒的粒径及组成特性进行进一步的讨论。

机械加工中产生的空气悬浮微粒的组成特性是多种多样的。悬浮微粒的组成成分,主要决定于加工所需原材料和原材料经过加工处理后的材料成分。如果加工所形成气溶胶中的悬浮微粒发生了化学反应,如氧化反应就称这种气溶胶为二次气溶胶。加工中产生的悬浮粒子粒径的大小也是多种多样的。因为微粒粒径大小不同,其在人体沉积的部位也不同,对健康影响的程度也有所不同,如表1 所示。所以为了得到粒径大小的具体情况,需要对气溶胶进行取样检测并进行计数统计。对于微粒的毒理反应微粒的大小是最大的影响因素,而化学组成是第二位的影响因素[6]。

1 微量润滑加工产生的空气悬浮微粒

微量润滑(MQL)技术在保证润滑性能的同时,大大降低了切削液的使用量,但冷却性能并不理想。根据强化换热理论,笔者进行了纳米粒子射流微量润滑磨削强化换热机理及砂轮/工件界面摩擦学特性的研究工作。[3-5,7]。纳米射流微量润滑技术,是将微量润滑液、固态纳米粒子及压缩空气混合,通过雾化喷嘴形成三相流,以雾状的形态喷入到切削区,如图1 所示[7]。三相流以雾状的形态喷入磨削区,根据喷嘴结构的不同在喷射过程中产生的微粒粒径也有所不同[8]。

图1 纳米粒子射流微量润滑示意图

图2 磨削工艺中悬浮微粒的产生

当磨削液喷向磨削区时,会与高速旋转的工件或刀具发生激烈碰撞,或在到达磨削区后由于高温发生蒸发,这就导致了最终悬浮微粒的形成非常复杂,机械、物理及化学等因素相互交织,共同作用[9]。在传统浇注式润滑中,形成悬浮微粒的机理有两种。一种是由于磨削区的高温使磨削液气化,蒸发到空气中冷凝形成悬浮微粒。另一种是由于磨削液与高速旋转的刀具或工件发生激烈碰撞,直接破碎雾化成更小的悬浮微粒。浇注式润滑加工时悬浮微粒的形成分为3 个阶段:液膜形成阶段、液带形成阶段及液滴形成阶段。然而干式磨削中由于缺少磨削液的存在,金属材料在加工时会产生大量的固体粉尘,这些粉尘飘散到空气中形成了悬浮微粒。在纳米射流微量润滑加工过程中最终悬浮微粒的形成,主要由雾化、蒸发及飘散3 种作用机理决定,如图2 所示。雾化作用机理是将机械能转化为液滴表面能的过程,主要是由于喷射的三相流与高速旋转的砂轮激烈碰撞,使三相流中的液滴进一步破碎成粒径更小的雾滴。蒸发的作用机理是,由于在磨削区会产生大量的热,进入到磨削区的磨削液在高温的作用下蒸发到周围空气中,在空气中又冷凝为粒径细小的液滴。飘散的作用机理是,由于雾化喷嘴喷射的油雾液滴直径较小,且有纳米粒子存在,在压缩空气作用下,一些微粒就会吹散到空气中形成悬浮微粒。在这3 种机理作用下产生的微粒粒径十分小,这就导致了微粒易于飘散到空气中,并长期滞留在空气中。这些细小的粒子悬浮在空气中,形成危害极大的气溶胶,对工人健康危害极大。从悬浮微粒形成的作用机理可以看出,使用纳米射流微量润滑时与传统浇注式润滑不同的是,会产生一部分漂散的悬浮微粒。

微量润滑磨削加工,喷嘴出口直径、压缩空气压强、磨削液流量率及气液流量比对雾滴微粒粒径的关系[10]如图3 所示。

图3 各参数对雾化微粒直径的影响

图3 表明了喷嘴及工况参数与喷雾微粒直径的关系。从图3 a 和d 中可以看出,喷雾微粒粒径与喷嘴出口直径和气液流量比基本为线性关系。喷雾微粒粒径大小与喷嘴口径大小成正比,与气液流量比大小成反比。压缩空气压强和磨削液流量率与喷雾微粒粒径虽不是线性关系,但是存在最优雾化参数。从图3b 和c 可以看出,当压缩空气压强为0.4 MPa,磨削液流量率为5 g/s 时喷雾微粒粒径最小。

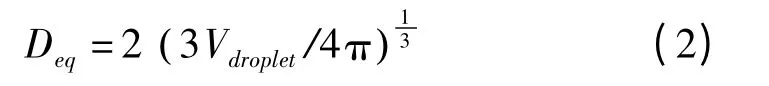

为研究微量润滑加工所产生的悬浮微粒的粒径及其分布情况[11],将硅晶圆安装在数控磨床工作台上,利用微量润滑喷嘴向硅晶圆喷射微量润滑液。实验中选取了不同的压缩空气压力P、喷嘴距离D 及微量润滑液流速V。采用共焦激光扫描显微镜,来获取喷射出的微量润滑液形成的小液滴的二维形态、三维形态及其所覆盖的区域。根据所获得三维形态即HEI 图像所提供的信息,油雾微粒的体积计算公式为:

式中:ΔVi,j是点Pi,j(Xi,j,Yi,j,Zi,j)处离散的体积,h 是飞沫在点p 处的表面高度,飞沫的边缘高度计为hzero,飞沫的总体积Vdroplet是离散体积ΔV 的加和,高度h 可以通过HEI 图像的解码结果获得。M 与N 应与HEI图像所获得的油雾微粒的大小相一致,一旦飞沫的体积被计算出来,空气传播的飞沫球体直径D 为:

所得到的油雾微粒粒径是飘散到空气中的油雾微粒粒径,并没有考虑经过磨削时雾滴进一步雾化及气化等过程,但实际在周围空气中形成的悬浮微粒的粒径与其在一个数量级,可以用来描述悬浮微粒的粒径。根据差值法,给出了难以测量三维形态的极小微粒的粒径公式:

式中:D2D为硅晶圆上飞沫的二维直径,D3D为空气中飞沫的直径。实验测量的微粒粒径分布如表2 所示。

虽然没有给出加工参数对悬浮微粒粒径、运动轨迹及浓度等的影响。但这一探索性实验,为微量润滑加工产生悬浮微粒的研究奠定了基础。

2 结语

纳米射流微量润滑磨削形成的微细液滴,大部分进入磨削区进行有效润滑和换热作用,一小部分则飘散到空气中,形成悬浮微粒危害人体健康。本文对微量润滑中雾滴分布进行了初步探索,讨论了磨削液流率、压缩空气压力、喷嘴口径及气液流量比对微量润滑产生油雾的影响。使用共焦激光扫描显微镜扫描检测油雾分布,并通过微波转换法计算油雾体积。

[1]Shokrani A Dhokia V Newman S T.Environmentally conscious machining of difficult-to-machine materials with regard to cutting fluids[J].International Journal of Machine Tools & Manufacture.2012,57:83-101.

[2]张广文,曾庆良,陈玉良.绿色切削加工技术的研究[J].轻工机械,2004,8(2):55 -57.

[3]刘占瑞.纳米颗粒射流微量润滑强化换热机理及磨削表面完整性评价[D].青岛:青岛理工大学.2010.

[4]李晶尧.纳米粒子射流微量润滑磨削热建模仿真与实验研究[D].青岛:青岛理工大学.2012.

[5]张强,李长河,王胜.纳米粒子射流微量润滑磨削的冷却性能分析[J].制造技术与机床.2013(3):91-96.

[6]Donaldson K,Li X Y,MacNee W.Ultrafine (nanometer)particle mediated lung injury[J].Journal of Aerosol Science.1998,29:553 -560.

[7]王胜,李长河,张强.纳米粒子射流微量润滑磨削性能评价[J].制造技术与机床.2013(2):86 -89.

[8]韩振鲁.纳米粒子射流微量润滑磨削区流场建模仿真与实验研究[D].青岛:青岛理工大学.2012.

[9]张巍巍,裴宏杰,张春燕,等.金属切削液油雾的形成及控制[J].机床与液压.2008,36(1):25 -27.

[10]张敏.MQL 气泡雾化喷嘴下游流场数值模拟[D].西安:西安理工大学.2007.

[11]Kyung-Hee Park,Jorge Olortegui-Yume,Moon-Chul Yoon.A study on droplets and their distribution for minimum quantity lubrication (MQL)[J].International Journal of Machine Tools & Manufacture 2010,50:824 -833.