基于DEFORM-3D 的金属铣削过程仿真研究*

胡艳娟 王占礼 朱 丹

(长春工业大学机电工程学院,吉林 长春 130012)

铣削是现代机械工业中应用最广泛的切削加工方法之一,其加工特点为切削速度高、工作齿数多、生产效率高,可用于加工平面、台阶面、沟槽、成型表面和切断等[1]。由于铣削加工过程是一个非常复杂的动态性、非线性的工艺过程,常伴随着切削力、切削热和刀具磨损等物理现象[2]。因此,对铣削加工过程的数值分析常涉及到很多学科方面的内容如弹塑性力学、断裂力学、热力学等,然而利用解析法很难对切削机理进行定量的分析和研究。计算机仿真技术的飞速发展使得利用数值分析特别是利用有限元法模拟金属铣削过程成为可能。因此国内、外学者针对切削加工过程中产生的切削力、切削热进行有限元研究[3-7]。但对切削加工有限元仿真模拟的研究一般都集中在二维正交切削上,文献[8]就是通过2 -D FEM 对切削加工过程进行模拟仿真,然而在实际加工中,工件和铣刀都有其三维的几何形状,为了能够真实地反映铣削加工过程,但是现在对三维切削过程的模拟仿真的研究还很少[9-10]。而郭建英在文献[11]中虽然对金属切削过程进行了三维有限元分析,但也仅局限于应力、应变的模拟,没有模拟切削过程温度场的变化。

考虑到三维切削过程热力藕合计算的复杂性,本文建立热力耦合有限元模型,并采用有限元软件DEFORM 建立三维工件和铣刀模型,进行模拟仿真,从而获得工件和刀具的应力分布、应变分布及温度场分布的情况以及预测了切削力,再通过切削试验对有限元模拟结果进行验证。

1 建立有限元模型

铣削加工过程中,金属变形受铣削力和切削热共同影响。为了耦合机械载荷和热载荷的相互作用,采用热力耦合弹塑性变形有限元法进行分析,该方法包括以下几个关键技术:材料本构模型、切屑分离准则、接触摩擦特性和切削热传导方程[12]。

1.1 材料本构模型

切削加工过程中,金属材料通常在高温、高压、大应力及大应变率的环境条件下发生弹塑性变形,因此建立能够真实反映各个因素对加工材料的应力、应变特性影响情况的本构模型是保证切削过程有限元仿真结果精确性的基础。Johnson-Cook[13]模型是一种用于描述金属在大变形、高应变率效应和高温条件下具有良好特性的本构模型,特别是瞬时动态仿真中得到广泛应用。Johnson-Cook 本构模型表达式如下:

1.2 断裂准则

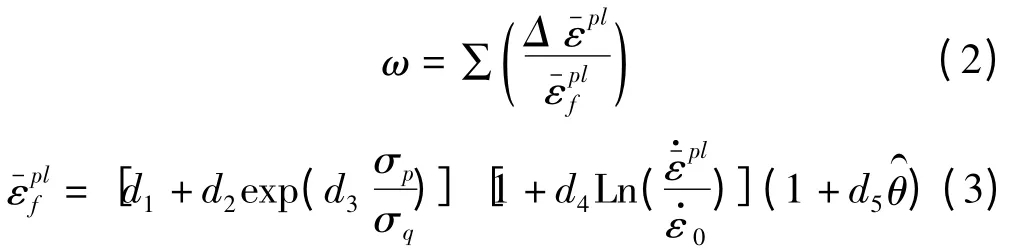

采用Johnson-Cook 的剪切失效法则,其断裂方程使用一个动态的失效模型来模拟切削过程(即当破坏参数ω≥1 时单元材料发生失效),也就是工件材料发生断裂。其破坏参数定义如下:

1.3 接触摩擦特性

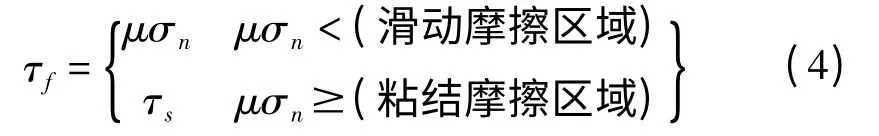

实际切削加工过程中,刀具的前刀面与切屑以及刀具的后刀面与已加工表面之间存在摩擦挤压,这样就产生的切削热对刀具的磨损和工件的加工精度有很大的影响。因此所建模型应能准确反映前刀面与工件之间的高度非线性接触情况。根据Zorev[14]提出的摩擦模型表明:切屑与刀具前刀面接触区域内存在两种不同的接触状态,即滑动区和粘结区,在粘结区内的各点的切应力基本相同;滑动区内的摩擦应力沿刀具前角而减小,满足库伦摩擦定律。即:

式中:τf为刀屑接触面的摩擦应力;μ 为摩擦系数;σn为刀屑接触面的正应力;τs为切削材料剪切流动应力。

1.4 热传导方程

金属变形区内的温度场通常涉及众多随机因素且边界条件较为复杂。因此采用热源法对极小的微元容积进行求导,得到最简单形式的解答,并且计算结果和实际结果很接近[15]。正交二维切削的热传导偏微分方程为:

2 DEFORM 的建模

2.1 几何模型的建立

本文是直接使用Deform 封装的刀片库中的刀片,其代号是DNM234,刀片材料为WC。对于工件部分,为了能够快速地模拟实际的加工情况,得到预期的分析结果,仅选取靠近加工表面的部分作为分析对象。同时,分析中认为刀具是刚性的,在运动分析中刀具同时作旋转和进给运动,而工件的内表面施加全约束,这样就完全模拟了铣削的运动过程。并提取铣削工件上的一部分作为分析对象,建立的几何模型如图1 所示。

2.2 网格划分技术

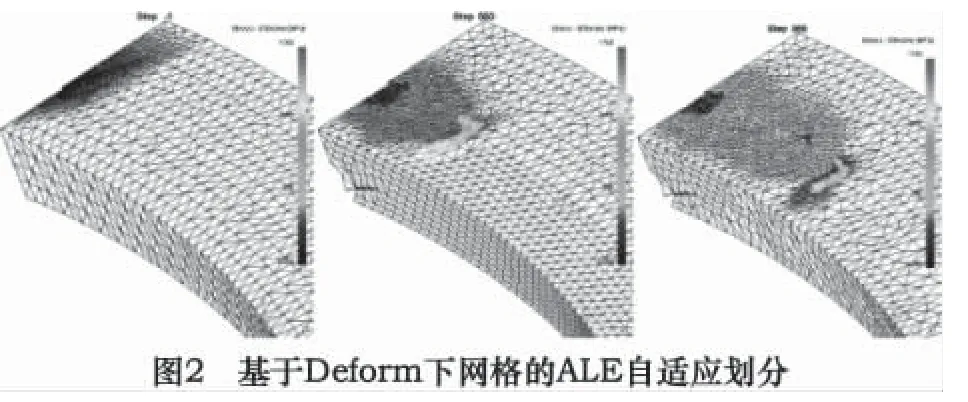

网格划分是有限元分析过程中极其重要的环节之一,特别是对于几何形状比较复杂的模型,网格划分质量的好坏直接影响到求解精度和求解时间,有时不合理的网格甚至会导致求解过程的中断。本文采用任意拉格朗日—欧拉自适应网格划分技术,该方法是Lagrange 方法和Euler 方法的结合。Deform 软件最大的优势之一是具有复杂几何模型的网格划分技术。尤其在复杂几何模型生成和重新划分网格方面具有强大的自适应性使得它成为切削仿真分析的理想工具。本文基于Deform-3D 软件下采用ALE 自适应网格划分技术对工件和刀具进行网格划分。从图2 可以看出,刀具和工件上的网格并不是均匀划分的,而是在主要切削部位采用密集网格划分,而远离加工部位的网格则明显划分的比较疏松。随着切削过程的进行,工件的密集网格区域也发生偏移,呈现动态变化的网格自适应划分状态。这样划分的网格既加快了仿真速度,还防止了随着切削过程的推进网格发生扭曲而影响仿真精度。

2.3 材料模型的建立

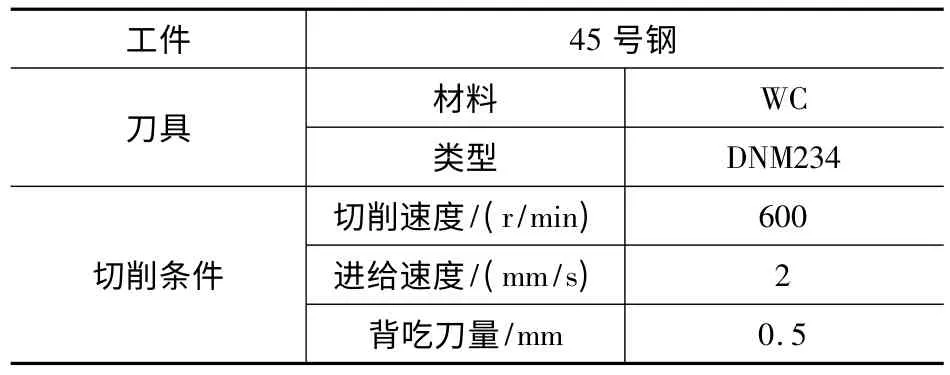

目前很多研究都基于已有的材料本构模型来展开,因此只能在一定程度上反映切削模型的真实性。美国Ohio 州立大学已经开始着手建立切削模型材料数据库,其部分材料本构模型已经封装到Deform 材料库中。本文中使用的工件材料就是封装到Deform 材料库中的AISI -1045,相当于国内的45 号钢;刀具材料则选用Deform 材料库中的WC。选取的材料特性如表1 所示。

表1 ISI 1045 钢和WC的材料特性工件

2.4 模拟计算

切削过程为大变形的塑性问题呈现高度的几何非线性,因此切削模型建立在更新的Lagrange 方法上,其本身具有网格自适应及重划分功能。根据铣削区的实际接触状态,本文采用修正的库仑定律摩擦模型,将滑动摩擦区的摩擦系数设置为0.6,而在粘着区使用常摩擦应力,在数值模拟中将粘结区的摩擦系数设为1(内摩擦)。通过模拟计算可以很方便地得到铣削分力、界面温度和切屑厚度等数据。模拟条件如表2所示。

表2 模拟条件

3 模拟仿真结果及分析

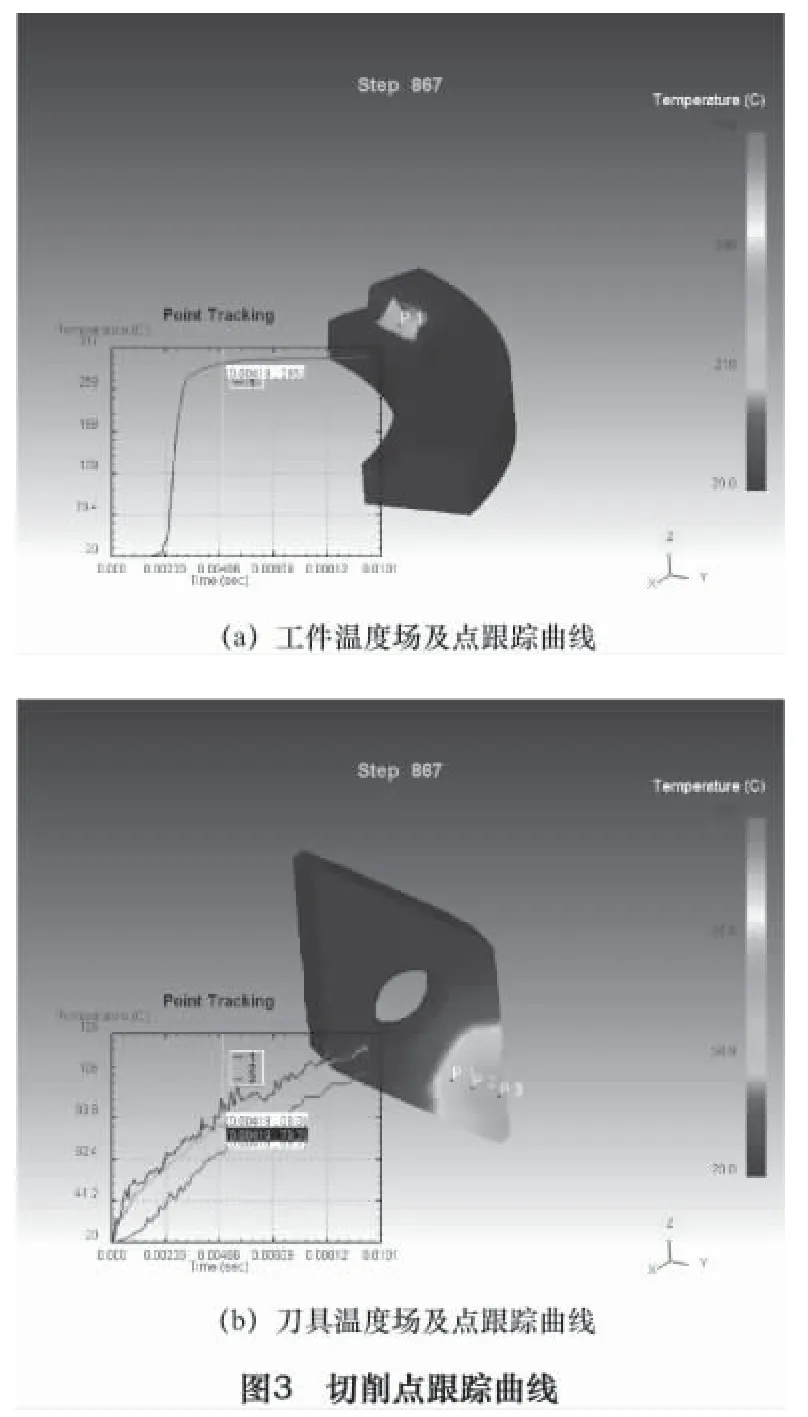

仿真结果如图3~6 所示。图3 为工件和刀具的温度场及点跟踪曲线图。从图3a 中可以看出工件上一点在加工过程中的温度变化情况,一共有3 个阶段:(1)当刀具未切到该点时,工件上该点是常温;(2)当刀具切削到该点时,工件上该点温度成竖直直线上升;(3)当刀具切削过该点时,工件上该点温度不再升高,开始趋于平稳,因为切削加工还未停止,所以工件上的该点的温度没有下降。从图3b 中可以看出刀具上的越靠近切削点温度越高,并在切削过程中刀具温度不断升高。

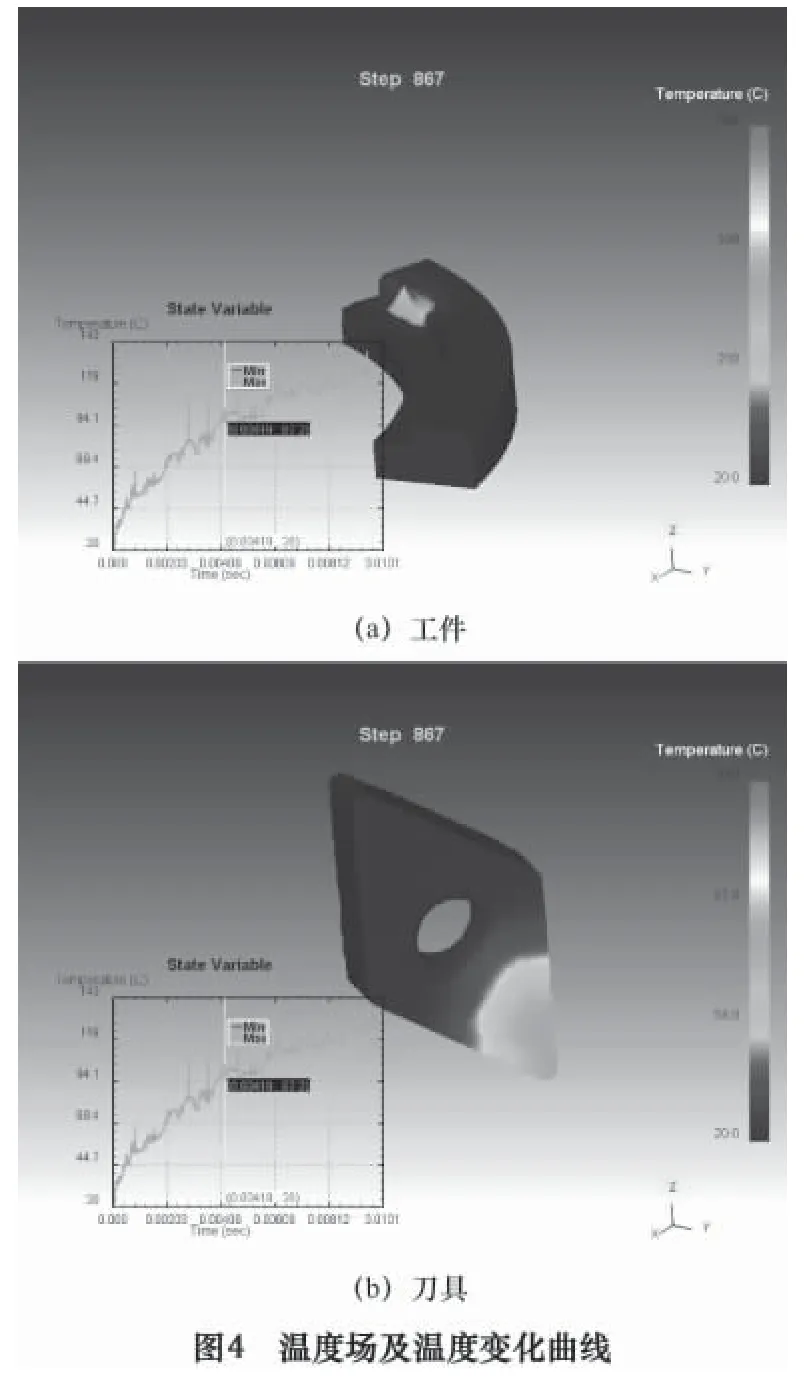

图4 为工件温度场和刀具温度场及其温度曲线,可以看出工件与刀具的温度场变化趋势基本一致,但是刀具的温度却没有工件的温度高,因为在加工过程中铣削属于断削,刀齿不断替换切削,而不断切削使工件的温度不断升温。

从图5 中可看出3 个方向的铣削力变化趋势是相同的:力从零上升到最大然后又逐渐减小,是铣削过程中每个刀齿的切入到切出的过程,铣削力呈现周期波动。y 方向的铣削力最大,z 方向的铣削力最小,x 和z方向的铣削力相差不大。从图中也可以发现有一些极大点,出现这样的原因是由于网格划分时,是自适应划分和自动生成的网格,因此会有一些网格划分的不好或是不均匀,才造成了这样的现象,所以在后面计算铣削力时将这些极大点去除后,再取其平均值。

在图6 中能看到有效切削应力最大在主剪切区间内,而且形成了一定宽度的剪切带,有效切削应力随着铣削过程中刀齿的切入到切出的交替而变化。

4 实验验证

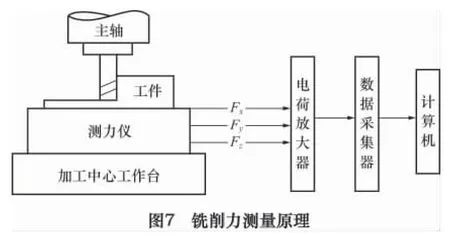

为了验证仿真结果,选用在XK714 型加工中心上对材料为45#的试件进行铣削加工,取了与模拟条件相同的铣削参数(转速600 r/min,进给速度120 mm/min,铣削深度0.5 mm)进行铣削加工。采用直径为12 mm的硬质合金刀具,干铣削加工方式对试件进行加工。铣削过程铣削力用9257B 测力仪测量。测力仪与电荷放大器5070A 进行相连,由数据采集卡PC -CARD -DAS16/16 读入计算机,如图7、8 所示。

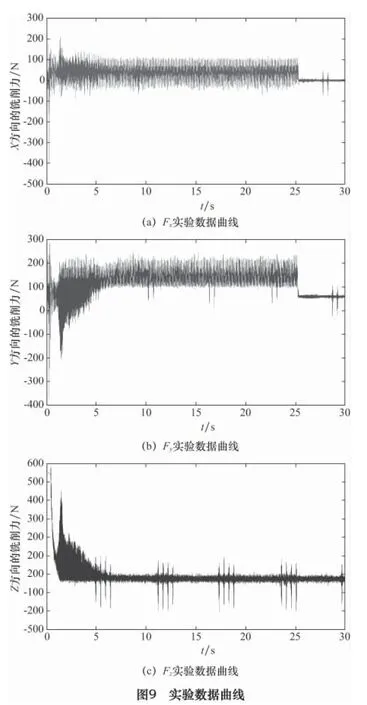

图9 是铣削参数为主轴转速为600 r/min,进给速度为120 mm/min,切削深度为0.5 mm 时的三向力曲线图。

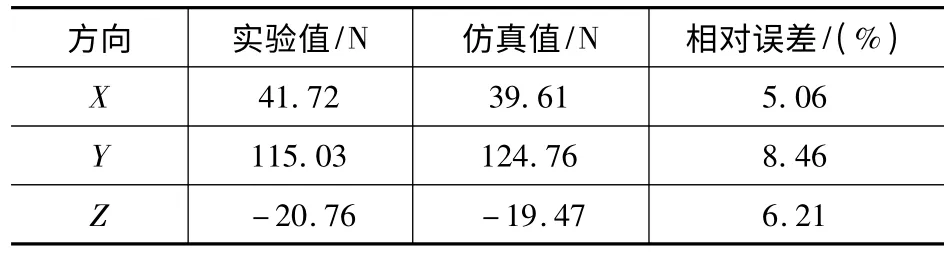

将通过实验获得的铣削力与模拟值进行比较,比较结果如表2 所示,其结果中的相对误差在可接受范围内,证明所建的有限元模型预测结果具有有效性。

表3 实验值和仿真值铣削力的比较

5 结语

金属铣削加工是一个复杂的强热力耦合的动态物理过程,通过基于DEFORM-3D 对铣削加工的过程进行仿真模拟,获得许多重要的参数,可以进一步研究多种不同刀具、工件的切削加工特征,了解切削过程中所产生的最大应力、最高温度等分布情况,为刀具的设计和工艺参数的确定提供参考,实现加工过程的优化和生产成本最小的目的。但是金属切削加工有限元模拟中的一些关键技术,如能够真实反映切削加工中材料的高温、大应变和大应变率的流动应力本构模型,切屑与工件的分离、断裂准则,刀屑间复杂的摩擦情况和生热等,还没有得到有效的解决,从而是模拟值有实验值之间还有一定的误差,这些关键技术的解决将成为今后研究的重点。

[1]韩成良.纳米TiN 改性金属陶瓷刀片的铣削性能[J].硬质合金,2004,21(4):214 -217.

[2]黄志刚,柯映林.飞机整体框类结构件铣削加工的模拟研究[J],中国机械工程学报,2004(11):51 -55.

[3]Yen Y C,Sohner J,Weule H,et al.Estimation of tool wear of carbide tool in orthogonal cutting using FEM simulation[J].Mach.Sci.Technol,2002,6(3):467 -486.

[4]Ozel T,Altan T.Process simulation using finite element method -prediction of cutting forces,tool stresses and temperatures in high -speed flat end milling[J].International Journal of Machine Tools & Manufacture,2000,40(5):713 -738.

[5]Komandurir,Hou Z B.Tribology in metal cutting some thermal issuses[J].ASME Journal of Tribology,2001,123(44):799 -815.

[6]Abukhshim N A,Mativenga P T,Sheikh M A.Heat generation and temperature prediction in metal cutting:A review and implications for high speed machining[J].International Journal of Machine Tools&Manufacture,2006,46(7/8):782 -800.

[7]Richardson D J,Keavey M A,Dailami F.Modeling of cutting induced workpiece temperatures for dry milling[J].International Journal of Machine Tools & Manufacture,2006,46:1139 -1145.

[8]Xie L J,Schmidt J,Schmidt C,et al.2D FEM estimate of tool wear in turning operation[J].Wear,2005,258(10):1479 -1490.

[9]路冬,李剑峰,融亦鸣,等.航空铝合7075 -T745 三维铣削过程的有限元仿真[J].中国机械程,2008,19(22):2708 -2710.

[10]Yan Yixia,Yin Yihui,Li Weifen.3 -D numerical simulation on the chip machining process of a metal block[J].Journal of Shanghai Jiaotong University,2004,38(2):108 -114.

[11]郭建英,吕明.金属切削过程三维显示动力分析[J].机械强度,2009,31(1):160 -165.

[12]唐志涛,刘战强,艾兴,等.金属切削加工热弹塑性变形有限元理论及关键技术研究[J].中国机械工程,2007,18(6),746 -751.

[13]Johnson G R,Cook W H.A constitutive model and data formetals subjected to large strains,high strain rates and hightemperatures[C].Proceedings of the Seventh International Symposium on Ballistics Netherlands,1983:541 -547.

[14]Zorev N N.Inter -relationship between shear processes occurring along tool face and on shear plane in metal cutting[C]./International Research in Production Engineering.New York:ASME,1963:42-49.

[15]李明艳.高速切削温度场的有限元数值模拟[M].青岛:山东科技大学,2005.