数字化变电站半电子式电流互感器角差异常原因分析

姜瀚书,王佳颖,于 旭

(国网吉林省电力有限公司电力科学研究院,长春 130021)

数字化变电站是由智能化的一次设备(电子式互感器、智能化开关等)和网络化的二次设备在IEC61850通信规范基础上分层构建,能够实现站内智能电气设备间信息共享和互操作的现代化变电站[1]。IEC61850将数字化变电站分为过程层、间隔层和站控层3层,各层内部及各层之间采用高速网络通信。与常规变电站相比,数字化变电站间隔层和站控层的设备及网络连接只是接口和通信模型发生了变化,而过程层却要进行较大的改变。由传统的电流、电压互感器、一次设备以及一次设备与二次设备之间的电缆连接,逐步改变为电子式互感器、智能化一次设备、合并单元(MU)、光纤连接等。过程层各设备之间的数据交换遵循IEC61850-9-1/2或IEC60044-8标准的要求,而电子式互感器是数字化变电站中的关键设备。

电子式电流互感器[2-3]是将处于一次侧的电流变换、传输到低压侧,经处理后输出符合标准要求的模拟量或数字量,供频率为15~100 Hz的电子测量仪器和继电保护装置使用。本文所测试的半电子式电流互感器由常规互感器与可接入模拟量的合并单元组合而成,该配置模式在国内的数字化变电站中占有一定的比例,也是目前对传统变电站进行数字化改造常用的方法,合并单元做为过程层设备,采集来自常规互感器的模拟量,经过同步、重采样以及模数转换等处理后通过以太网接口(光纤)给保护、测控、数字化电能表、数字式录波仪等多个二次设备提供同步的采样数据。本文重点研究在半电子式电流互感器测试过程中出现的角差异常问题,并提出具体措施,以保证计量装置的准确性。

1 半电子式电流互感器测试方法

半电子式互感器的误差检测与传统互感器存在很大差别,原因在于被试电流互感器二次侧输出的模拟信号进入与其配合的合并单元后转换为数字信号,无法与标准电流互感器二次输出直接比对,因此,必须将标准或被试的输出信号转换为可以比较的信号,通过相应的算法得出比差和角差。半电子式电流互感器测试接线如图1所示[4]。由于采用直接测量方式,此时对校验装置的准确度要求较高(采样变换回路与标准互感器整体准确度等级应不低于0.05S级)

图1 半电子式电流互感器测试接线

半电子式互感器的比值误差定义与常规互感器的误差定义一致,即对半电子式互感器测量时出现的误差是由于实际变比不等于额定变比而产生的。对数字量输出的电流互感器误差百分数用下式表示:

式中:Krd为标准额定变比;Ip为标准二次侧电流有效值;Is为被试一次侧电流值。

半电子互感器相位差定义为一次端子某一电流的出现瞬时,与所对应数字数据集在合并单元输出传输时刻,两者时间之差。由于合并单元内部数据处理和传输过程中产生的延时,半电子互感器的相位误差等于相位差减去由于合并单元额定相位偏移φor和额定延迟时间tdr所构成的偏移量φdr,即

式中:φ为一次电流相量和二次输出相量的相位之差;tdr为额定延迟时间;f为额定频率。

本次测试的互感器的最高准确度为0.2S级,测试采用的标准互感器为 0.01S级,为满足 JJG 1021—2007《电力互感器检定规程》要求,采用的电子式互感器校验仪的准确度应不低于0.04S级。

半电子式互感器输出信号为数字信号,难以和标准互感器输出的模拟量作比对,因此,本次测试采用将标准互感器输出的模拟量经A/D转换为数字量,然后与被测互感器输出比较。

2 半电子式电流互感器角差值异常分析

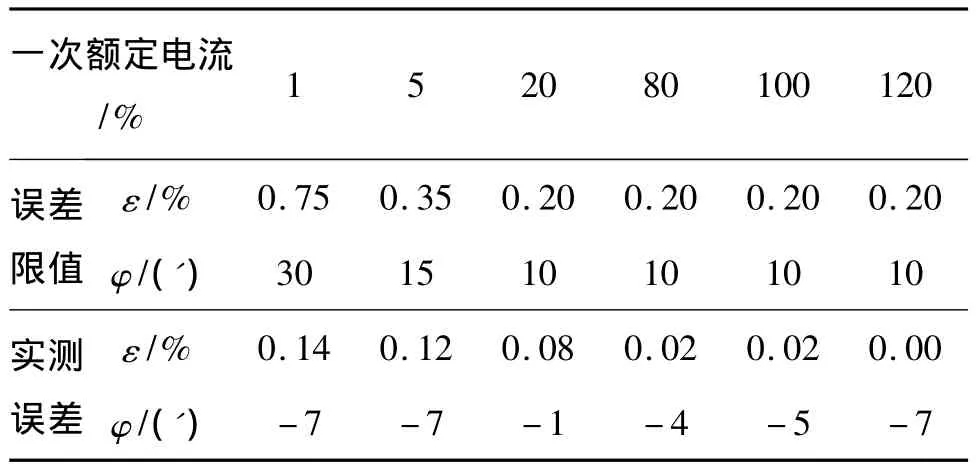

在现场调试过程中发现线路侧电子式电流互感器角差值异常。各测量点比差值都在合格范围之内,角差值在低于80%额定一次电流值的情况下超差,当一次电流值高于80%的额定电流时恢复正常。以某线路侧A相为例,实测误差数据见表1。

表1 某线路侧A相数字信号实测误差数据

由表1数据可以看出,当一次电流值接近80%额定电流时,角差值在合格范围之内;当一次电流值低于80%额定电流时,角差超出合格范围。

由于现场电子式电流互感器是由传统电流互感器跟合并单元配合运行的,出现角差异常现象需要从传统互感器故障导致的角差异常和合并单元故障导致的角差异常两方面考虑。现场对传统式电流互感器单独进行试验,将接入合并单元的二次模拟信号接入现场校验仪进行测试(见图2)。实测误差数据见表2。

图2 常规电流互感器测试接线

表2 某线路侧A相模拟信号实测误差数据

由表2数据可以看出传统式电流互感器误差在合格范围之内,故将故障问题锁定在合并单元本体上。现场常规电流互感器变比为1200/5,采用标准功率源输出二次电流值为5 A的标准电流,将标准信号接入合并单元,测试合并单元输出的光信号(数字信号)(见图1)。实测误差数据见表3。

表3 某线路侧A相合并单元实测误差数据

由表3数据可以看出,导致角差异常的原因是合并单元本体的故障所造成的。合并单元插件存储交流插件对应通道的内部标变系数,由于交流插件的各通道输入类型为可变的,测量电流、保护电流、电压和外接电压通道的标变系数均不同,如:电压(电压互感器变比:100 V/3.3 V)标变系数为10300;保护电流(电流互感器变比:30 A/3.9 V)标变系数为701;测量电流(电流互感器变比:1.2/3.9 V)标变系数为17450。由于标变系数与实际装置的合并单元插件、A/D插件和交流插件配合时存在细微变化,导致测试时角差出现异常。

3 解决方法

合并单元本体由不同功能插件组合到一起配合使用,进入合并单元的模拟量由交流插件采集传送到A/D插件进行采样,A/D的原始采样数据发送合并单元插件进行数据处理,数据流向如图3所示。

更换合并单元问题插件,并进行刻度调整,以使合并单元插件存储的标变系数能与相关插件配合,精确调整到位,保证精度。更换插件后实测误差数据见表4。由表4数据可以看出,测试出的结果均在合格误差范围内。

图3 装置内部插件数据流向

表4 某线路侧A相数字信号调整后实测误差数据

4 结束语

目前,由于电子式互感器实际运行时间较短,因而故障率较高(尚处于产品的早期故障阶段)。对于电子式互感器准确性的研究仅限于事前和事中分析阶段。本文针对半电子式电流互感器在现场调试过程中发现的角差异常问题的分析具有典型代表意义,为同类故障分析提供了理论依据,提出的解决方法对于解决现场类似故障具有指导作用。

[1]李九虎,须雷,罗苏南,等.电子式互感器在数字化变电站的应用[J].江苏电机工程,2007,26(Z):44-47.

[2]IEC 60044—1999.Instrument transformers part 7 electronic voltage transformers[S].

[3]IEC 60044—2002.Instrument transformers part 8 electronic current transformers[S].

[4]于旭,姜翰书,王汉杰.电子式电流互感器测试方法研究[J].吉林电力,2014,42(1):33-36.