钒铁冶炼炉安全自动点火装置研究

(中色(宁夏)东方集团有限公司1,宁夏 石嘴山 753000;宁夏大学机械工程学院2,宁夏 银川 750021)

0 引言

长期以来,钒铁冶炼装置一直处于自研自用的状态。研发主体通常是炉体和工艺,其点火装置研究明显不足。实践中,冶炼炉点火普遍采用人工操作形式,不仅工作量较大、强度高、日点火操作频次高,而且危险有害因素多、人员受害和设备损坏较为常见。某企业50钒铁冶炼引进自动化点火装置[1-5],但在首次使用中就发生整体烧毁,虽未造成人员伤亡,但经济损失、事故连带效应严重。

本文立足安全点火操作理念,引入远程点火、火焰在线监测、连锁保护、声光报警及PLC过程控制,构建了钒铁冶炼炉安全自动点火装置。

1 点火过程分析

自动点火的需求是与点火过程的危险有害因素密不可分的,特别是热辐射。

1.1 传统点火过程

① 工具:长2 m、直径10 mm钢筋,钢筋一端焊接直径50 mm、高50 mm的圆柱形钢杯。

② 燃剂:工业丙酮,约50 mL;棉纱。

③ 主要反应

钒铁是采用还原剂将含钒原料中的氧化钒(V2O5和V2O3)在1 600~1 650 ℃下还原成金属钒并熔于铁水中而制得的。在50钒铁冶炼、80钒铁冶炼等高钒钒铁冶炼中,主要以铝作还原剂,采用炉外法实现钒铁冶炼。

3V2O5+10Al=6V+5Al2O3

ΔH°=-491.8 kJ/mol

单位反应热为4 523 kJ/mol,冶炼用氧化钒纯度一般为93%~95%,单位反应热为3 765 kJ/kg,不需外部供热。

④ 操作方法:采用上部点火方式,钒铁冶炼炉内的炉料上部预先堆放直径500~600 mm引燃物;操作人员将丙酮等易燃物装入小钢杯中,然后将其点燃;爬上2.5 m高的钒铁冶炼炉体,将已燃丙酮倒入炉内后,快速跳下,跑至安全区域。

⑤ 点火方式:传统明火点火方式,传递跨越空间距离达到数米左右,涉及的操作人员至少2人,且无安全防护措施,全部凭借人工把控。

1.2 热辐射的影响

① 火焰高度估算

根据经验公式[2](1),可得:

(1)

式中:L为火焰高度,m;D为火池的等效直径,m;mf为燃烧速率,kg/(m2s);ρ0为空气密度,kg/m3;g为引力常数(取g=9.8 m/s2)。

② 火焰表面热通量

反应炉为圆桶体,内装3 100 kg氧化钒熔片和1 400 kg铝,还原反应从引发至完成需90~120 s。火焰侧面和顶部向周围均匀辐射,其热通量为:

(2)

式中:qo为火焰表面的热通量,kW/m2;ΔHc为燃烧热,kJ/kg;m为物料量,kg;t为反应时间,s。

③ 目标热通量

根据经验公式(3),可计算目标热通量为:

q(r)=qo(1-0.058lnr)V

(3)

式中:q(r)为目标接收到的热通量,kW/m2;r为目标到火池中心的水平距离,m;V为视角系数。

(4)

经推算和实测,火焰高度为4.4 m;冶炼炉辐射半径16.91 m处,目标热通量为热辐射阈值37.5 kW/m2,辐射范围内设备损害程度为“操作设备全部损坏”,辐射范围内的人员每滞留10 s将递增1%伤亡率,滞留1 min后伤亡率为100%。

1.3 改进方向

由于热辐射的存在,必须在实践中进行的改进需求主要有以下几个方面。

① 工作人员应处于点火点及冶炼设备安全距离以外,设置保护屏障;

② 操作人员仅需点击按钮即可完成任务,降低人工操作量;

③ 无明火转移的过程,点火范围缩小至设备内;

④ 自动点火时,不事先点燃丙酮;

⑤ 为点火装置设计耐火隔热保护屏,点火后应自动快速退出火区;

⑥ 安全自动化、安全联锁装置,当火焰检测器未检测到明火时,会继续点火。

⑦ 点火操作由自动化控制系统监控,以PLC作为主控制单元[3-5]。

由点火过程及其潜在危险分析可见,过程及装备的改进可从人机隔离、自动化操作、机器自身防护、先进技术应用等方面开展。

2 安全防护措施选型

安全防护措施选型分为以下4个方面。

① 防辐射隔热保护屏

利用两层云母板耐火材料包裹自动点火装置,起到防辐射隔热屏障作用,其层间为厚50 mm的耐火保温棉。与传统技术相比,防辐射隔热保护屏能阻止喷溅的液态合金及热辐射对点火装置的直接作用,防止烧毁或热变形,极大程度地保护点火装置。

② 火焰检测

燃烧放热是钒铁冶炼的防护核心,火焰状态检测就成为全过程关联逻辑控制的重点,它是触发PLC及时进入防护动作的关键。此外,在控制室通过火焰监测指示仪表就能直接掌握点火情况,在点火过程中不必冒险观察点火枪是否点燃。这样不仅提高了操作的数字化水平,还可提高操作过程的安全防护水平。

③ 电子点火枪的自动点火和自动撤离

一键式“点火按钮”从点火器开启、火焰监测点火枪点燃全过程自动进行,不仅能实现远离生产现场的控制室自动点火操作,而且在PLC控制下不断监测火焰状态。在确认物料点燃以后,PLC通过旋转立柱和火杆伸缩装置在4~5 s内将电子点火器件自动移出冶炼炉至保护屏障之外,从而避免烧毁,大幅提高安全防护水平。

④ 安全信息

电源指示灯、着火指示灯、信息显示屏以及报警装置是操作过程的安全信息化标志,可为点火过程融入冶炼过程监控奠定全程安全信息基础。

3 结构分析与设计选型

针对炉外法钒铁冶炼的圆筒形炉体结构及其台车路轨的运输方式,钒铁治炼安全自动点火装置[6]由以下6个主要部分组成。

① 炉体台车定位机构,包括驱动电机、减速器、导轨、炉体机械限位。其主要功能是在驱动台车载运炉体沿导轨运动,并在点火工位限定位置停止,完成炉体定位。

② 摆臂机构,包括旋转立柱、伸出臂、立柱驱动电机、位置传感器。旋转立柱完成以立柱为圆心的0°~90°旋转摆臂以及螺旋滑轨上的升降复合运动,立柱上伸出臂携带的火杆进入预定点火区,完成水平面上运动定位,并在成功点火后将火杆快速撤离到安全起始位置,起到保护点火机构部件的作用。旋转动力电机功率为1.5 kW。

③ 火杆伸缩机构,由丝母丝杠、火杆伸缩驱动电机、位置传感器组成,位于旋转立柱的伸出臂末端,丝杠的上下运动检测确保点火枪在纵向位置运动定位。在成功点火后回缩,配合摆臂机构撤出火区。其行程为1 500 mm,电动机功率为370 W。

④ 点火机构,由电点火枪组件、燃料(或引燃物)组成。电点火枪组件的枪头位于丝杠下端,其他部件通过电引线安置在远离炉体的控制室。引燃物集中位于炉体矿料表面。

电点火是目前广泛采用的方式,符合点火工艺自动化需求,其工艺参数一般设置为电源额定电压220 V、电流2.5 A、升压点火电压2 200 V、点火频率14~16 Hz、点火能量20 J。

⑤ 安全监控装置,由PLC、显示屏、着火信号灯、电子火焰监测与报警器组成。通过PLC程序、传感器、电机、点火组件等共同完成点火任务及运行监控。报警器可安装在控制室内;火检传感器采用红外线式,可在除尘室内安装。

⑥ 安全防护设施,防辐射隔热保护屏位于台车与旋转立柱之间,其作用是通过实体防护墙将炉体与点火系统其他装置分隔为两个区域。

点火装置主要运动机构布局如图1所示。

图1 主要运动机构布局

4 过程分析与设计

针对机械部件及操作功能性特点,选择采用PLC组建的控制系统。一方面通过过程与装备的配合分析,以部件的操作动作路线、顺序和关联逻辑关系构建PLC控制;另一方面针对过程的工艺数据要求,构建监测、报警软硬件支持系统。

4.1 控制系统原理结构

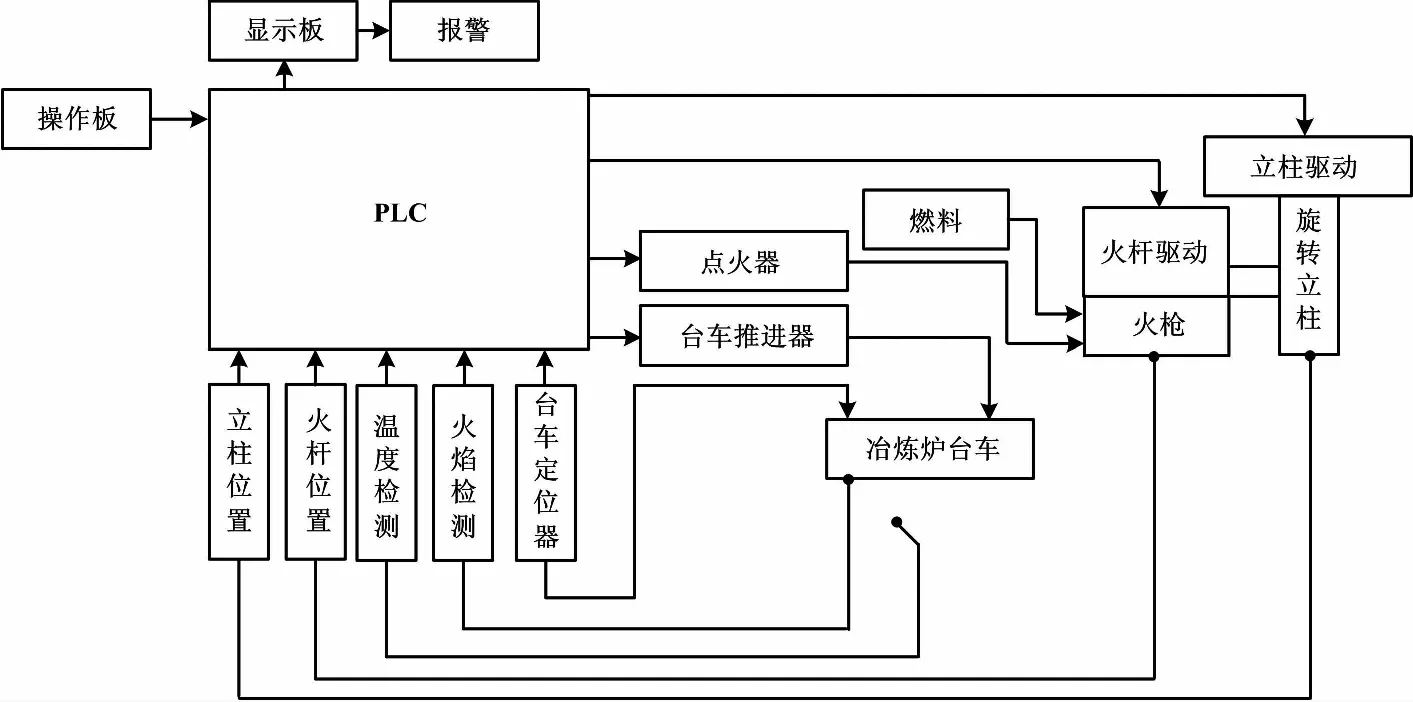

钒铁冶炼的操控对象包括:台车推进器、台车限位开关、旋转立柱、立柱推进器、火杆推进器、点火器、着火信号灯、火焰监测器、声光报警器等。钒铁冶炼点火装置部件受控于PLC[7],实现光、机、电分工协作。PLC通过拓展接口与DCS系统连接。

4.2 过程分析与控制

为了实现点火过程的自动化操控,采用过程分析技术[8-9],依据实际过程发生的顺序、操作步骤及其过程参数的变化规律来组织和构建控制程序。基于该方法编制的控制程序甚至可以实现一键点火。

① 执行部件的运行过程

按下远控启动按钮后,立柱驱动电机开始转动带动横臂开始升起,同时随着滑道导向偏转90°。当碰到上限位开关时,立柱驱动电机停止转动,启动火杆伸缩驱动电机驱动丝母丝杆将火杆向下旋出;当碰到下限位开关处,电机停止。

当侦测到点火完成信号时,程序启动火杆伸缩驱动电机提升点火杆,到上限位开关处停止;然后,立柱驱动电机反向旋转将横臂逆时针旋转90°,随滑道导向运动,至下限位开关处停止。

② 点火枪的点燃过程

启动点火按钮,中间继电器线圈得电;常开开关闭合,点火器线圈得电,脉冲发生器与点火变压器配合,在点火枪喷嘴处产生连续脉冲式电火花;当点火枪喷出火花时,与易燃物接触,在喷嘴处可点燃易燃物。

③ 火焰检测过程

当点火枪可靠点燃时,火焰监测器可监测其光信号;当分别达到着火和报警的条件时,继电器线圈将得电,报警装置和着火信号灯分别工作,此时点火操作结束。

点火启动指令发出后,进行火焰光信号检测,判断温度的升高量,确定是否重新点火。

控制系统结构模型如图2所示。

图2 控制系统结构模型

5 生产实践效果

经过1年的不断改进和调试,主要技术趋于成熟,取得了较好的应用效果,技术改进对比如表1所示。该技术点火操作过程简化为按键,操作后无须关注是否点燃,燃剂耗材消耗减少80%,耗时减少85%以上。

表1 技术改进对比

6 结束语

通过对炉外法钒铁冶炼点火过程、装置结构、安全操作的剖析,提出了针对冶金高温、热辐射等问题的新型点火装置安全与自动化设计方法。

通过点火过程分析,构建了自动过程控制系统。点火枪的自动撤离、安全防护屏障等技术确保了安全距离的实现。过程安全信息及其自动化为点火过程融入冶炼DCS奠定了基础。

[1] 上海岱坤机械设备有限公司.英国速焰火焰处理系统[EB/OL].[2012-10-18].http://www.rapidflamechina.com/gongyeyingyong.html.2009-2012.

[2] 徐志胜,吴振营,何佳.池火灾模型在安全评价中应用的研究[J].灾害学,2007,22(4):25-28.

[3] 姜立标,杨建国,杨书华.数字式点火模块自适应控制的研究[J].汽

车工程,2004,26(5):549-552.

[4] 杨书华,姜立标,郭新华,等.点火器控制模块设计[J].节能技术,2003,11(6):16-18.

[5] 何华堂.EF-1型工业炉电子自动点火装置[J].炼油化工自动化,1992(2):25-29.

[6] 丛晓霞.机械创新设计[M].北京:北京大学出版社,2008(7):62-81.

[7] 刘文烽,陈震.采用PLC改进进口燃油锅炉点火装置[J].自动化与仪表,2005(5):62-64.

[8] 姚志湘,粟晖,许文强,等.过程分析技术的理念与发展[J].广西工学院学报,2010,21(1):4-9.

[9] 张轩,丁文捷.沙漠地区现代技术装备应用条件分析[J].宁夏工程技术,2013,12(1):1-4.