SCR烟气脱硝现场总线控制系统设计

(中建中环工程有限公司1 ,江苏 南京 210008;武汉大学动力与机械学院2 ,湖北 武汉 430072)

0 引言

面对严峻的环境形势,为了实现电力工业的可持续发展,氮氧化物(NOX)成为继粉尘和硫氧化物(SOX)之后燃煤电厂污染物治理的重点。在众多控制NOX排放的措施中,选择性催化还原(selective catalytic reduction,SCR)方法因技术成熟、脱硝效率高等优点应用最为广泛[1]。目前,SCR烟气脱硝的主流控制技术为分散控制系统(DCS),采用点对点硬接线的信号传输方式。现场总线控制是近年来迅速发展起来的一种自动化技术,它以数字式、串行、多点通信的计算机数字网络形式实现生产过程中的管控一体功能,正逐渐取代DCS的主导地位[2]。

本文以Profibus为例,将现场总线技术应用于某2×300 MW燃煤机组的SCR烟气脱硝项目,在控制系统配置上做了大胆的尝试和方案设计,供读者参考。

1 SCR烟气脱硝工艺系统

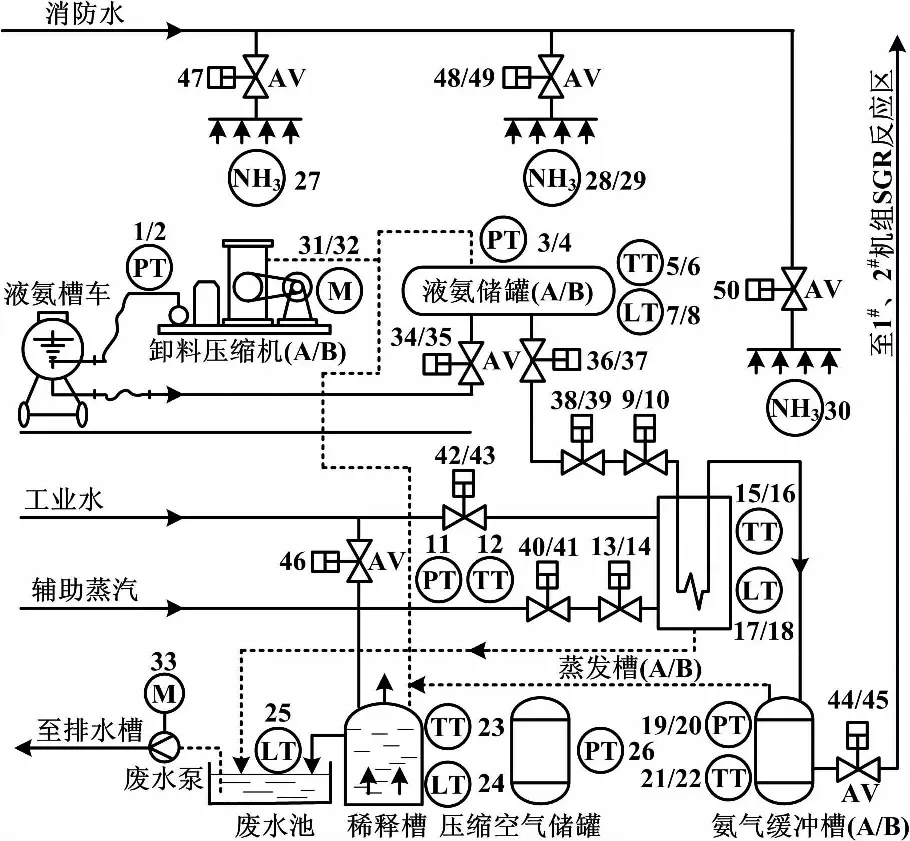

SCR的原理是通过还原剂(如NH3)在适当的温度并有催化剂存在的条件下,将烟气中的NOX转化为氮气(N2)和水(H2O)。电厂SCR烟气脱硝装置包括氨气供应和脱硝反应两大系统。典型的氨气供应系统P&I图如图1所示。

图1 氨气供应系统P&I图

氨气供应系统按两台机组公用配置,由卸料压缩机、液氨储罐、蒸发槽、氨气缓冲槽、稀释槽、废水池、废水泵及消防喷淋等组成。在氨区,槽车内的液氨通过压缩机卸至液氨储罐,储罐出口的液氨在蒸发槽中经温水加热气化成氨气并送至氨气缓冲槽,再通过管线输送到锅炉侧的脱硝反应系统。系统中的废气经工业水稀释后排至废水池,由废水泵送往全厂工业废水处理系统。消防喷淋气动阀由氨气泄漏报警仪联动。

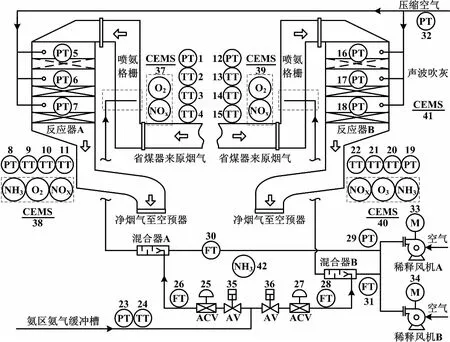

脱硝反应系统按单元机组配置,由催化还原反应器、氨喷射、稀释空气、吹灰等组成,布置在省煤器与空气预热器之间(热段/高灰布置)。来自氨区的氨气经稀释后通过喷氨格栅进入烟道与烟气充分混合。在SCR反应器内,NH3与NOX在催化剂的作用下反应生成N2和H2O,从而完成烟气中NOX的脱除。为了防止烟尘在催化剂上积灰板结,SCR反应器各层还设置了声波吹灰器。

典型的脱硝反应系统P&I图如图2所示。

图2 脱硝反应系统P&I图

图1和图2中:ACV为气动调节阀,AV为气动开关阀,PT为压力变送器,FT为流量变送器,LT为液位变送器,TT为温度变送器,NH3为氨气泄漏报警仪,M为马达,PLC为可编程逻辑控制器,CEMS为烟气排放连续监测系统。

根据易燃物质(NH3)的性质、释放源的级别和布置,对照《爆炸和火灾危险环境电力装置设计规范》(GB 50058-92),氨区及SCR氨喷射区域为防爆2区(液氨卸料区域为防爆1区)。虽然工艺装置采取露天或开敞式布置,上述区域可看作非爆炸危险区,但工程实施时出于安全考虑,相应的电气设备(阀门、电机、仪表等)仍采用隔爆或本安类型。

2 Profibus概述

作为现场总线的标准之一,Profibus目前应用最为广泛[3]。它在IEC现场总线国际标准IEC 61158第4版中被定义为Type3,由德国Siemens公司支持。Profibus家族主要包括适合于以逻辑顺序控制为主的Profibus DP和适合于控制过程复杂、安全性要求严格的以模拟量为主的Profibus PA。具体技术条件可参见文献[4]。

3 SCR就地仪表设备选型

现场就地仪表设备应适用于SCR工艺过程检测工况,并通过Profibus产品的认证测试,符合相关标准及导则。选型时应充分调研并与潜在供货商沟通,选择在电厂过程控制中有良好业绩的产品。

SCR烟气脱硝中压力、流量、液位测量选用带Profibus PA接口的智能压力/差压/液位变送器,如SITRANS P、3051系列等。温度测量选用带Profibus PA接口的智能温度变送器,如TF12等。超声波液位计选用带Profibus PA接口设备,如SITRANS Probe LU等。气动调节阀控制选用带Profibus PA接口的智能阀门定位器,如SIPART PS2等。当在危险区域中使用时,上述仪表应选用本安型。

气动开关阀的控制选用带Profibus DP接口的阀岛,如FESTO CPV Direct。该类型阀岛由现场总线节点、阀岛和输入模块组成。阀位开/关反馈(硬接线信号)通过输入模块汇入Profibus网络,安装于隔爆箱内。

氨气泄漏报警仪目前暂无带Profibus总线接口的产品,仍采用常规产品(隔爆型),输出高一值(报警)、高二值(联动消防喷淋气动阀)两个开关量信号。

卸料压缩机、废水泵、稀释风机380 VAC电机控制选用带Profibus DP接口的智能马达控制器,如SIMOCODE等。

烟气排放连续监测系统(CEMS)和声波吹灰器控制采用的PLC应带Profibus DP接口,如S7系列等。该子系统PLC可作为Profibus总线上的一个从站,其存储器中一段特定区域为与主站通信的共享数据区,DP主站通过通信间接控制该从站子系统PLC的I/O。

4 现场总线系统配置方案

4.1 连接方案

从就地仪表设备型式可以看出,SCR烟气脱硝系统测量从站主要包括单口DP设备、PA设备、本安型PA设备和常规开关量设备。这些设备采用下列方式接入冗余的Profibus主站网络系统。

① DP设备(单口)的连接方案:采用Y型连接器(Y-LINK)实现冗余DP到非冗余DP之间的网络转换。对于主站控制器,Y-LINK为DP从站;对于现场DP设备,Y-LINK为DP主站。在高波特率通信下,现场DP设备到总线主干网的连接采用菊花链型连接。

② PA设备的连接方案:采用DP/PA连接器(DP/PA LINK)实现DP到PA之间的网络转换。对于主站控制器,DP/PA LINK为DP从站;对于现场PA设备,DP/PA LINK为DP主站。现场PA设备使用分支线连接至总线主干网,PA设备和PA分配器(AFD)之间采用星型连接,PA分配器之间采用线型连接。

③ 本安型PA设备的连接方案:采用大功率主干网络方式接入DP/PA连接器。即借助符合本质安全要求的有源现场分配器(AFDiS),在主干网络使用增安型保护(Ex e),在分支电路使用本质安全(Ex i)。

④ 无总线接口仪表的接入方案:氨气泄漏报警仪开关量信号由于数量不多且与消防喷淋气动阀联动,可与气动阀阀位反馈一起接入阀岛输入模块,无需另行配置分布式过程I/O。

⑤ 电缆连接方案:Profibus DP的传输介质采用标准Profibus DP A型屏蔽双绞线电缆。该电缆通信长度受限于网络波特率,500 kbit/s时总线分段长度为400 m,1.5 Mbit/s时总线分段长度为100 m。当需较长传输距离时,可采用多模光纤。Profibus PA的传输介质采用IEC 61158-2中规定的Type A屏蔽双绞线电缆。从功能上考虑,电缆总长度限制在1 900 m(有防爆要求1 000 m)以内,当分支电缆根数小于12时,每一根分支导线的最大长度为120 m(有防爆要求60 m)。

4.2 网段划分

现场总线网段的划分原则可类似于常规DCS中I/O测点分配[5]。根据工艺系统相关性,控制相关的仪表测点和控制对象原则上挂接在同一总线段上;冗余设置的现场仪表应接入不同网段;工艺上并列运行或冗余配置的设备,其相关驱动装置应连接在不同的网段上。

受PA总线电流消耗、线性电阻、通信字节数等影响,Profibus PA网段可连接的节点数目应不多于31个。受通信速率、通信字节数等影响,Profibus DP网段可连接的节点数目应不多于64个。在配置过程中,除了需符合Profibus协议规定外,还应考虑备用的容量。当任一条件超出规定值时,应增加相应的总线网段数量。

PA网段电流消耗为:

(1)

式中:ISEG为回路总电流;IBn为总线设备基本电流消耗;IFDE为总线故障电流;IS为耦合器供电电流;m为总线设备数量。

基于PA网段连接设备数量的导线长度可通过式(2)计算,即:

(2)

式中:UBn为最后设备的电压;US为耦合器的电压;ISEG为回路总电流;R′为单位长度导线阻抗;LGES为导线总长度。

Profibus PA循环时间(tPA)和Profibus DP循环时间(tDP)计算公式如下:

tPA=NbPA×[OvPB+BitPA×NbByte]/BdsPAtDP=NbDP×[OvPB+BitDP×(NbE+NbA)]/BdsDP

(3)

式中:NbPA为PA从站数量;OvPB为Profibus一般性报文,317 bit;BitPA为数据格式,8 bit/B;NbByte为输入输出字节数,典型值5 B;BdsPA为数据传输速率,31.25 kbit/s;NbDP为DP从站数量;BitDP为数据格式,11 bit/B;NbE、NbA为输入输出字节数,最大值244 B;BdsDP为数据传输速率,500 kbit/s或1.5 Mbit/s。

根据计算结果[3]及以往工程经验[6],现场总线网段可连接的设备数量主要受限于总线网络循环时间。《火力发电厂分散控制系统技术条件 DL_T 1083-2008》中要求“所有模拟量输入每秒至少扫描和更新4次,所有数字量输入每秒至少扫描和更新10次”。因此,建议每条Profibus PA总线网段挂接的PA设备数量宜不超过10个;每条Profibus DP总线挂接的DP设备数量不宜超过30个。

5 现场总线系统配置实例

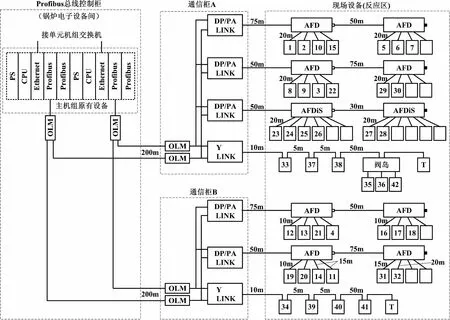

某2×300 MW燃煤机组采用Siemens公司基于Profibus总线技术的SPPA-T3000控制系统及其系列产品为硬件平台。与该工程配套的SCR烟气脱硝系统的现场总线控制网络[7]配置如图3、图4所示。

图3 氨气供应系统现场总线网络图

图4 脱硝反应系统现场总线网络图

氨气供应系统的控制以远程站的形式纳入机组公用控制系统,设置1台操作员站、1面总线控制柜和1面通信柜,布置在氨区就地电控间。氨气供应系统使用1对冗余控制器用作Profibus主站。现场总线由该DP主站引出,采用DP A型屏蔽双绞线电缆连接2个DP网段和3个PA网段。

氨区现场26台本安型PA仪表按工艺和布置分组并通过6只AFDiS有源现场分配器接入DP/PA连接器。17台气动开关阀(含电磁阀、行程开关)和4台氨气泄漏报警仪通过2只阀岛与3台DP马达保护装置接入Y型连接器。图3中的现场设备代号1~50对应于图1中的设备编号。

脱硝反应系统的控制直接纳入单元机组(锅炉)控制系统,按机组各设置两面通信柜,分别布置在SCR反应区A、B侧CEMS分析室内。脱硝反应系统现场总线由单元机组(锅炉)控制器下的双DP主站引出,通过光电转换模块(OLM)经光纤延伸到现场。一路连接SCR区A侧的1个DP网段、3个PA网段,另一路连接B侧的1个DP网段、2个PA网段。

脱硝反应系统可不另行配置Pfofibus主站,现场26个PA仪表按A/B侧分组,通过8只AFD有源现场分配器接入DP/PA连接器。6台本安型PA仪表通过2只AFDiS有源现场分配器接入DP/PA连接器。2台气动开关阀(含电磁阀、行程开关)和1台氨气泄漏报警仪通过1只阀岛与2台DP马达保护装置和5套带DP接口的PLC接入Y型连接器。其中,三冗余配置的温度变送器可以进/出口交叉和A/B侧交叉方式连接,以减少PA网段的设置。图4中的现场设备代号1~42对应于图2中的设备编号。

6 结束语

SCR烟气脱硝采用现场总线技术,有利于提升电厂的控制水平,减少投产后运行维护工作量,同时也为现场总线的推广积累经验。与常规控制系统(DCS)相比,采用现场总线技术可以减少大量的现场电缆、电缆桥架,并省去相当数量的I/O模件和机柜,从而减少电子设备间的占地空间。与火力发电厂其他工艺系统相比,SCR与主厂房电子设备间距离较远且多为模拟量测量,并有防爆安全要求,特别适合采用现场总线控制技术,以充分发挥其特长。在控制系统设计时,应遵循现场总线相关标准的规定,结合工程实际情况,与系统供应商积极配合,在保证可用性与可靠性的同时,合理划分并充分利用网段,力求达到较高的性价比。

[1] 张强.燃煤电站SCR烟气脱硝技术及工程应用[M].北京:化学工业出版社,2006.

[2] 马玉敏.现场总线技术在火电厂的应用[J].华电技术,2010,32(5):38-40.

[3] 王永华,Verwer A.现场总线技术及应用教程[M].2版.北京:机械工业出版社,2012.

[4] JB/T 10308.3-2005.测量和控制数字数据通信工业控制系统用现场总线类型3:PROFIBUS规范(上、下册)[S].北京:机械工业出版社,2005.

[5] 肖胜,王春利.现场总线技术在机组控制系统中的应用[J].热力发电,2011,40(2):69-71.

[6] 金黔军.现场总线技术在电厂辅助系统中的应用研究[J].电力建设,2006,27(2):11-14.

[7] 邓惠,张明,吴永存,等.大型火电厂现场总线网络设计[J].中国电力,2009,42(3):59-62.