球磨机控制系统的设计

(陕西科技大学电气与信息工程学院,陕西 西安 710021)

0 引言

球磨机系统是现代工业生产中的重要组成环节,是锅炉的主要辅助设备,其工作情况直接影响锅炉的运行。球磨机系统在化工厂、火力发电厂、矿石开采和冶炼当中都有广泛的应用,并且球磨机系统也是耗电大户,其用电量约占工厂用电的15%~25%。因此,球磨机系统的安全经济运行不仅直接影响到整个工厂发电机组的安全性和可靠性,而且也是工厂节能降耗的重要途径[1-2]。

1 球磨机系统介绍

球磨机系统是由给煤机将原煤仓内的原煤送入球磨机内,同时将热风也送入球磨机。经过破碎研磨,磨制好的煤粉被气流送出去。从球磨机出来的是气粉混合物,经粗粉分离器分离后,过粗的煤粉重新返回球磨机入口进行再研磨。合格的煤粉被带入细分分离器进行气粉分离,再次合格的煤粉落入煤粉仓。根据锅炉负荷的需要,给粉机将煤粉仓中的煤粉输入一次风管,再送入炉内燃烧[3-4]。

目前,国内外球磨机系统控制的主要形式有:基于工控机(industrial personal computer,IPC)的分布式控制系统、一般的集散控制系统(distributed control system,DCS)、基于IPC+PLC的分布式控制系统和现场总线控制系统(fieldbus control system,FCS)等。其中,工控机在整体结构上还不能完全适应现场生产环境,系统的可靠性不高,可维护性较差。DCS适合应用在模拟量较多的环境中,而且目前DCS系统一般用于比较庞大的连续过程控制系统中,如石油化工等,成本较高。

在IPC+PLC控制系统结构中,PLC构成系统控制站,IPC构成系统操作站,这种方式可以形成与DCS相媲美的大型控制系统。FCS是顺应智能现场仪表而发展起来的一种开放性数字通信技术,具有开放性、互操作性、分散性等特点,同时也促成了低成本、高性能的信息网络——以太网向工业控制领域的渗透[5-7]。

球磨机系统的控制任务如下。

① 保证球磨机内存煤量接近最佳设定值,最佳存煤量是提高系统经济运行的关键。存煤量是通过调节给煤机的输煤量来控制的。

② 为了提高球磨机的干燥出力,应尽量提高出口风温,但同时为了防止气粉混合物自燃的发生,又必须严格控制出口风温不得超过最高值。出口风温主要通过热风门的开度来调节,其同时也受到再循环风门开度变化的影响。

③ 磨制好的煤粉需要一定的通风量将其带出球磨机,因此要保证最佳通风量,使尽可能多的磨制好的煤粉都被送入煤粉仓,同时保证煤粉没有泄漏。这需要对球磨机的入口风压进行控制。入口风压主要由再循环风门开度的变化来控制[8-10]。

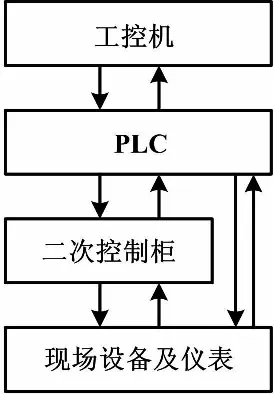

2 控制系统整体设计

针对球磨机系统控制要求和实际生产情况,在比较了目前常用的几种分布式控制系统结构的优缺点后,本文采用 IPC+PLC+工业以太网的分布式控制系统结构进行系统的整体设计。该设计本着经济、实用、先进的设计思想,基于微型计算机技术、通信技术和PLC 技术,满足系统便于扩展和维护的要求。控制系统整体架构如图1所示。

图1 控制系统总体架构

根据上述设计思想,系统的设计采用层次化结构。由下而上分为检测环节、下层控制环节、上层控制及管理环节3个部分。每个部分在结构上是横向分散的,具有良好的可扩展性;在设计上是独立的。它们通过数据网络构成一个有机的整体,使其具有高效率的安全可靠机制、高开放性和易扩展性。检测环节:包括各种传感器和变送器,主要完成现场信号测量。下层控制环节:分为控制站和信号站,控制站主要完成上位机和信号站的通信工作,信号站负责所有信号的采集、预处理以及控制信号的输出。上层控制及管理环节:上层控制为两台工业控制计算机,一台为工程师站,一台为操作员站。工程师站完成系统组态任务,操作员站担负系统的实时监控任务。

3 系统硬件设计

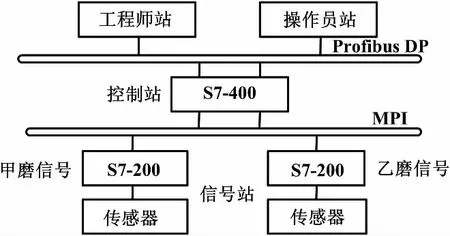

系统根据工艺及控制性能要求,采用西门子公司的S7系列PLC 进行控制。系统由工程师/操作员站、控制站、信号站3个部分组成,其结构如图2所示。

由图2可以看出,这是一个小型集散控制系统,生产管理级和操作管理级集中在2台上位机上,过程控制级通过3台PLC来完成,2台S7-200 PLC采集系统的模拟、开关信号,并将控制的输出信号输出到执行机构,1台S7- 400 PLC完成系统的数据通信。这样,控制前端可以独立实现对制粉系统的控制,上位机的故障不会影响到PLC的控制,极大增强了系统的可靠性,而且系统扩展方便。

图2 系统硬件结构图

3.1 PLC模块配置

对控制系统甲、乙两侧球磨机数字量和模拟量进行分析和统计,系统的I/O点总体概括如下。

① 模拟量输入共计28个点,包括球磨机负荷、球磨机出入口差压、球磨机入口负压、球磨机出口负压、粗粉分离器出口负压、细粉分离器出口负压、排粉机出口风压、球磨机东电机电流、球磨机西电机电流、排粉机电机电流、热风门开度反馈、再循环风门开度反馈、给煤机称重信号、热风压力。

② 模拟量输出共计6个点,包括给煤机控制信号、热风门控制输出、再循环门控制输出。

确定PLC 的输入输出点的数量后,根据需要选择相应的模块。系统采用西门子S7- 400 PLC作为控制站,也是系统中Profibus DP和多点接口(multi-point interface,MPI)网络的主站,是整个系统的核心控制设备。针对现场实际情况,本文选择了S7- 400系列PLC的CPU 412-2。因为数据的采集和控制量的输出都在信号站S7-200 PLC中完成,因此没有为S7- 400配置模拟量和数字量的I/O模块,只为其配备了机架、电源模块以及Profibus通信电缆和接头。S7-200 PLC作为信号站,采用CPU 224DC/DC/DC。在测温模块方面,选用EM231热电偶模块和EM231热电阻模块作为CPU 224 的扩展;在模拟量输入/输出方面,选用EM235 AI4/AO1 模块作为S7-200 PLC的扩展模块。系统上位机选用了2台研华工控机,型号都是研华IPC-610,操作员站显示器选择三星TFT-LCD BW226 LCD显示器,工程师站为冠捷778S CRT 显示器。

此外,为了使工控机与西门子Simatic系统进行通信,2台工控机都配置了西门子公司的PCI接口CP5611通信卡。

3.2 系统信号测量

系统需要测量的信号有球磨机负荷信号、相关的温度信号和系统风压信号。对于球磨机负荷信号的测量,系统采用磨音法。磨音检测仪放置在球磨机的筒体旁,安装维护方便。磨音检测仪对采集的信号进行滤波、求绝对值、积分、反向等处理,输出4~20 mA的标准信号。对于球磨机系统相关的温度信号(均在0~400 ℃),系统选用Pt100热电阻测量除粉仓以外的温度信号,选用K型热电偶测量粉仓温度。对于系统风压信号,系统选用电容式风压变送器进行测量,4~20 mA输出,测量范围为0~6 kPa。

4 系统软件设计

本系统软件设计由相应的PLC控制程序和在上位计算机中运行的监控程序组成。系统的软件编写采用的是Siemens公司的专用软件,包括系统硬件组态、通信组态和系统软件的编写。控制程序的编写采用Step 7 V5.4软件。

4.1 系统网络设计

基于成本、通信能力、稳定性和配置复杂度等多方面的考虑,本文采用Profibus DP+MPI的混合组网方式。

① S7-200 PLC与S7- 400 PLC之间采用MPI通信,S7-200 PLC与S7- 400 PLC都有内建的MPI接口,不需要额外增加硬件。本系统的MPI网采用全局数据通信方式,数据传输速率为187.5 kbit/s。1台S7- 400 PLC作为主站,2台S7-200 PLC作为从站。

② S7- 400 PLC与上位机之间采用Profibus DP通信。Profibus DP有着很高的可靠性和实时性,传输速率高。本系统的Profibus DP采用1.5 Mbit/s的数据传输速率,1台S7- 400 PLC和2台上位机都为主站。

4.2 系统网络组态

本文使用Step 7中的NetPro工具进行组网。在NetPro中新建一个MPI网路和一个Profibus 网络。MPI网络的传输速率为187. 5 kbit/s,Profibus网络的传输速率为1.5 Mbit/s,类型为DP。在CPU 412-2 DP 的DP接口属性里选择新建的Profibus网络,配置网络地址为3;在MPI/DP接口属性里选择新建的MPI网络,配置网络地址为3。同一个网络中的节点地址不能重复,但是不同网络中的节点可以有相同的地址。类似地,还可以配置2台工控机连接到Profibus网络上,2台S7-200连接到MPI网络上。在MPI网络中,S7- 400 PLC的地址为3,作为主站;2台S7-200 PLC的地址分别为5和6,均作为从站。在Profibus DP网络中,S7- 400 PLC的地址为3,工程师站和操作员站的地址为0和1,3个节点都为主站。此外,在上位机还需要配置CP5611通信卡。

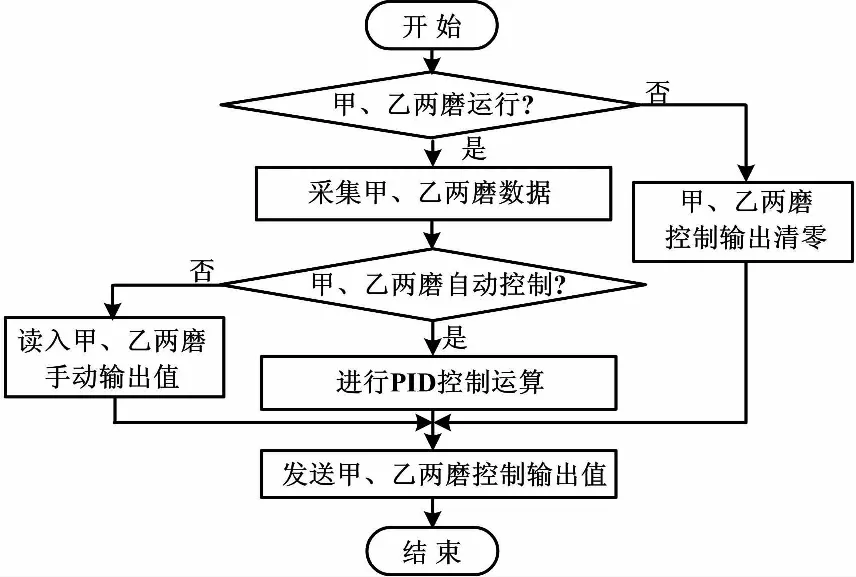

4.3 PLC控制程序的开发

在S7-200 PLC中主要完成信号采集、滤波处理和控制量的输出功能。为了使程序具有较好的可读性,采用了结构化的编程方法,将各部分程序模块化;同时,为了安全运行的需要,启用了硬件模块的错误检查功能。S7- 400 PLC中的程序从信号站PLC读取数据,S7- 400 PLC中的程序流程如图3所示。

图3 S7- 400 PLC程序流程图

5 运行结果

球磨机在本控制系统运行情况下,入口负压在-50 kPa左右来回波动,最高时接近-60 kPa,最低时接近-30 kPa;出口风温稳定在60 ℃左右;球磨机负荷稳定在70%左右;给煤机转速基本保持在510 r/min。球磨机运行情况如图4所示。

图4 球磨机运行情况

由此可以看出,在本控制系统运行情况下,给煤机制粉力明显增加,且其他参量也都能够维持在一个相对稳定的值。因此,控制系统能保证球磨机系统基本维持在较高的制粉力水平,达到了系统经济性的要求。

6 结束语

本文根据球磨机系统的工艺及控制要求,基于PLC技术、工业网络技术以及计算机控制技术,采用IPC+PLC+工业以太网的分布式控制结构进行系统的整体设计,控制系统采用西门子S7系列搭建。运行情况表明,系统能可靠稳定运行。

[1] 程启明,王勇浩.火电厂中间储仓式球磨机制粉系统控制技术发展综述[J].上海电力学院学报,2006,22(1):48-54.

[2] 陈剑锋,肖飞风.球磨机的发展方向综述[J].中国矿业,2006,15(8):94-97.

[3] 王东风,李丽萍,王丽君.球磨机制粉系统控制的现状和前景[J].东北电力技术,2002,2(5):5-7.

[4] 张福进.制粉系统的试验调整和经济性分析[J].锅炉技术,2004,35(4):61-64.

[5] 李文亮,杨涛,于向军,等.国外大型球磨机发展现状[J].矿山机械,2007,35(1):13-14.

[6] 程启明,王勇浩.火电厂中储式球磨机制粉控制系统的研究[J].华东电力,2006,34(7):23-27.

[7] 曾小勇.电厂制粉系统全程控制方案研究[J].可编程控制器与工厂自动化(PLC FA),2005,17(8):133-135.

[8] 吕剑虹,沈炯,杨榕,等.中储式钢球磨煤机制粉系统控制策略研究及应用[J].中国电力,2000,33(9):57-61.

[9] 吴建国,张培建.球磨机新型控制策略研究与应用[J].电力自动化设备,2006,26(3):9-11.

[10]明学星,王建国,吕震中,等.浅析球磨机制粉系统的控制及优化[J].江苏电机工程,2007,26(2):69-71.