滚动直线导轨副寿命试验方法

徐弘博,冯虎田,欧屹

(南京理工大学 机械工程学院,江苏 南京 210094)

0 引言

作为一种典型的导向承载部件,滚动直线导轨副具有承载能力强、摩擦系数小、进给速度快、定位精度和重复定位精度高等优点,目前已广泛应用于自动化和装备制造业领域[1]。

寿命是滚动直线导轨副的重要性能指标。在对直线滚动导轨副进行寿命分析时,由于直线滚动导轨副是由滑块、钢球以及轨道组成的运动系统,所以比对单独的零部件的寿命分析复杂,除了考虑应力往返次数和应力体积外,还要考虑钢球的载荷分布状态。寿命分析试验的周期很长,通常情况下需要数十套实验品进行实验才能得到所需的数据,而且还需要耗费大量的人力、物力,费用相当高,所以到目前为止,还没有完善的寿命分析结果。同时,在疲劳和磨损寿命试验机上进行的试验往往与实际工况无良好对应关系。试验载荷常使用杠杆加载或者重物直接加载,载荷范围有限。往复运动机构多采用曲柄滑块,滑块行程调节范围不大。当被试件为额定载荷大,摩擦系数小的滚动直线导轨副时,传统往复式疲劳磨损装置的寿命、载荷范围和测量精度不能满足试验要求。

针对这种现状,非常有必要开发研制一种滚动直线导轨副寿命试验装置,同时研究对应的寿命试验方法和寿命评估体系。运用这种试验装置和试验方法对滚动直线导轨副进行寿命试验,得出额定动载荷和寿命指标参数,可以考察滚动直线导轨副的寿命理论分析的正确程度,并为实际产品提供性能依据和选用参考。同时,对试验数据进行分析,可以确定结构参数、制造工艺与品质对寿命的影响,研究提高寿命的途径,为国内高品质滚动直线导轨副的研发提供依据。

1 试验装置构成

滚动直线导轨副额定寿命的定义为:在相同的工作条件下,同一批导轨组件分别运行,其中90% 的导轨组件尚未出现疲劳剥落现象之前,滑块相对于导轨运行距离的总和或一定运行速度下的工作小时数。因此,在进行寿命试验时,首先要对其加载方式和试验时间进行确定。考虑到滚动直线导轨副的实际使用条件,其加载方式选择垂直于导轨面加载;最大加载力设为30 t;试验时间用行程量来衡量。

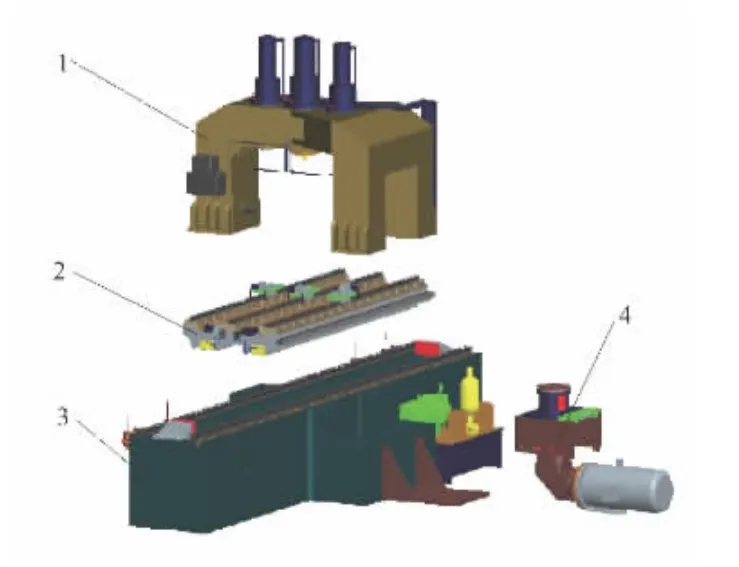

针对以上情况,需要搭建寿命试验装置进行全程模拟加载跑合试验,并对疲劳点蚀现象进行实时监测,以此获得相关试验数据。本试验装置三维模型如图1 所示。

本寿命试验装置机械系统和测试系统组成。机械系统完成模拟加载跑合试验,测试系统完成试验数据的监测和采集。

1.1 机械系统

如图2 所示,机械系统由四个部件组成,分别是床身部件3、试验台面部件2、加载部件1、驱动部件4。其中驱动部件4 位于床身部件3 的一侧,加载部件1 位于床身部件3 的上方,试验台面部件2 位于床身部件3 和加载部件1 之间,试验台面部件3 可在驱动部件4 的驱动下相对床身部件3 往复运动。

图1 滚动直线导轨副寿命试验装置

图2 机械系统构成

床身部件是整个试验装置的基础部件,起到支承和定位其他部件的作用。床身的上表面安装有一副支承导轨副,用于支持试验台面部件,试验台面部件将沿着支承导轨副往复运动来模拟被测导轨副跑合过程。

试验台面部件主要包括被测导轨副转接板、齿条和传感器支座。试验台面上表面设置相互平行的三条被测导轨副转接板,每条被测导轨副转接板上均设置一条被测导轨副,被测导轨副转接板可以根据被测导轨副型号的不同进行更换,保证了试验装置的通用性。三条被测导轨副可同时进行加载跑合试验,提高了效率。每条被测导轨副的滑块上均设置传感器支座,用于安装各种用于寿命试验测试的传感器。在试验台面的一侧安装齿条,齿条与驱动部件中的齿轮啮合,在驱动部件的带动下实现试验台面部件往复运动的功能。

加载部件主要由龙门和三个液压缸组成,三个液压缸并排安装在龙门顶部,可分别对三条被测导轨副进行加载,加载力可通过伺服阀调整。

驱动部件主要由齿轮轴支座、齿轮、齿轮轴、联轴器、减速器和电机组成。试验时电机带动齿轮旋转,推动试验台面往复运动。

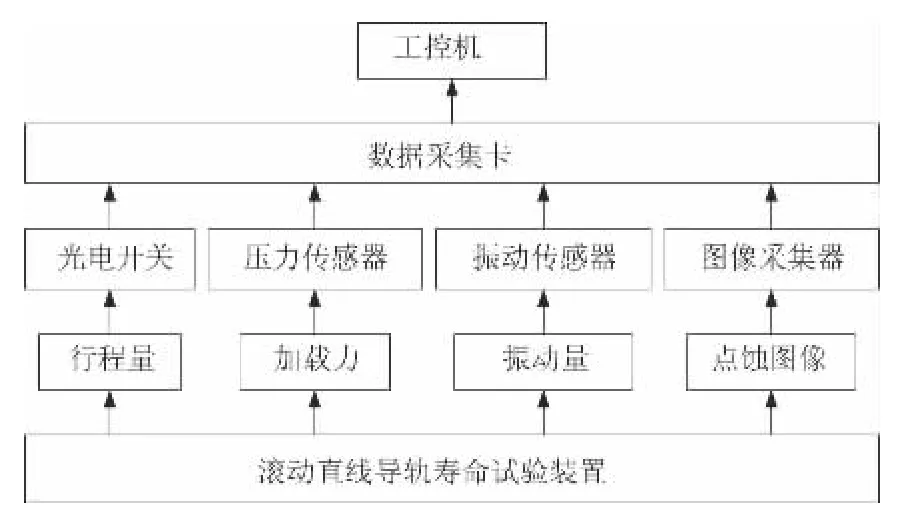

1.2 测试系统

测试系统的作用是在试验装置进行模拟加载跑合试验时,对相关寿命试验参数进行监测和采集。系统主要包括光电开关、压力传感器、振动传感器和图像采集器。光电开关安装在床身一侧,用于对试验台面的极限运行位置进行设置,通过记录光电开关的信号数量即可推得行程量。压力传感器安装在液压缸前端,可对加载力进行实时监测,帮助液压缸提供符合试验要求的加载力。振动传感器和图形采集器均安装试验台面部件的传感器支座上,当被测导轨副发生疲劳点蚀现象时,振动传感器将记录不规则振动发生的时间和位置,图像采集器将记录点蚀现象的形状与分布情况。采集到的信号通过数据采集卡进行A/D 转换后输入给工控机,工控机对得到的数据进行保存和显示。测试系统框图如图3 所示。

图3 测试系统框图

2 寿命试验方法设计

采用上述实验装置,对滚动直线导轨副进行寿命试验。若在正常应力水平下开展寿命试验,无论是时间进度还是试验经费都是令人难以接受的。因此,探索切实可行的加速寿命试验方法具有重要的现实意义。

加速寿命试验是为缩短试验时间,在不改变故障模式和故障机理的条件下,用加大应力的方法进行的寿命试验[2]。利用加速寿命试验数据可外推正常应力(指广义的应力)下产品的寿命。

2.1 加速应力类型

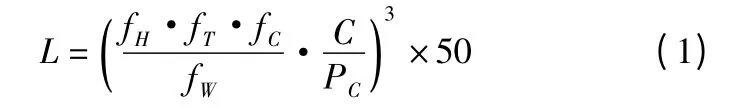

滚动直线导轨副是直接影响机床精度与寿命的重要功能部件,其寿命主要取决于外加载荷的大小。滚动直线导轨额定寿命计算公式[3]:

式中:C 为额定动载荷,Pc为计算载荷,实际载荷F=fwPc,fH为硬度系数,fT为温度系数,fc为接触系数,fw为载荷系数。

因此,导轨寿命为计算载荷Pc的函数,即:

2.2 寿命分布及加速模型

滚动直线导轨副本质上是一套机械传动装置,其失效模式以疲劳、磨损为主,其寿命模型不完全符合指数分布或正态分布,然而根据实际应用效果,威布尔分布特别适用于疲劳、磨损等失效式。

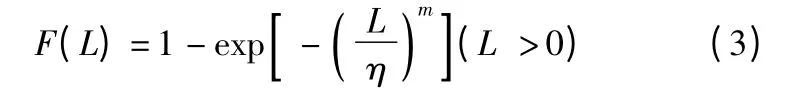

两参数的威布尔分布函数为:

式中:F(L)为在规定的试验条件下,导轨运行L km 而破坏的概率,m 为形状参数,且m >0 ;η 为特征寿命,即可靠度R=e-1时的可靠寿命;L 为运行行程。

加速寿命试验的基本思想是利用高应力下的寿命特征去外推正常应力水平下的寿命特征。实现这个基本思想的关键在于建立寿命特征与应力水平之间的关系,即通常所说的加速方程[4]。

失效物理加速模型是通过与失效机理相关的物理原理推导得到的加速模型。在威布尔分布场合下,常用特征寿命η 作为加速方程的参数[5]。逆幂律模型主要用于机械产品和电子产品,且滚动直线导轨副的失效模型满足逆幂律方程。逆幂律模型一般可表示为:

式中:V 为应力,n 为待定系数,A 为正常数。对上式两边取对数,可得:

式中,a=lnA,b=-n,a、b 通过加速寿命试验数据来获得。

2.3 加速应力的施加方式

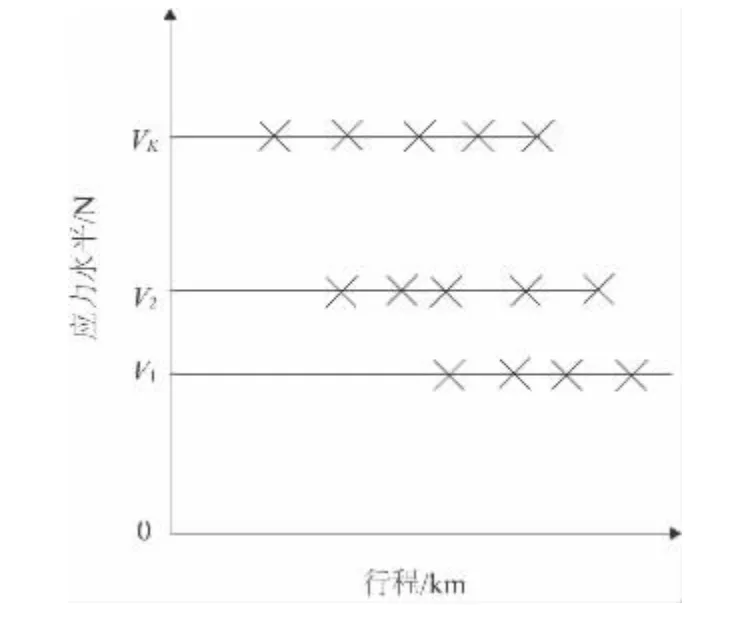

滚动直线导轨副的寿命试验采用恒定应力加速寿命试验方法。如图3 所示,选择一组大于导轨正常应力水平V0的应力水平Vi(i=1,2,,,k)和k 个容量分别为n1,n2,…,nk的试验件,把容量为ni(i=1,2,,,k)的试验件放在应力水平Vi下进行寿命试验,直到有ri(ri≤ni) 个试验件失效时试验才结束。图4 中,“X”表示试验件发生失效。

图4 恒定应力加速寿命试验

2.4 加速应力水平和试验环境

通常,滚动直线导轨寿命分布函数式(3)及加速方程式(5)中的参数m,η,a,b 都是未知的,所以需要通过对加速寿命试验数据处理来获取其估计值。为了使评估具有一定的置信度,一个完整的加速寿命试验加速应力水平一般应不少于4 个[6]。选择加速应力水平的最基本的原则是:

1)为了保证加速寿命试验结果的外推精度,加速寿命试验所选取的最低加速应力水平V1,在能够满足预期的加速效果的前提下,应尽可能接近于导轨的正常应力水平V0。

2)在不改变导轨失效模式和失效机理的条件下,所选取的最高应力水平Vk应尽可能的大。

3)在选择最高加速应力水平Vk时,要充分考虑滚动直线导轨可承载的能力。提高导轨外加载荷应不使滚动直线导轨的滚动体与滚道接触应力处的总塑性变形量大于滚动体直径的万分之一。

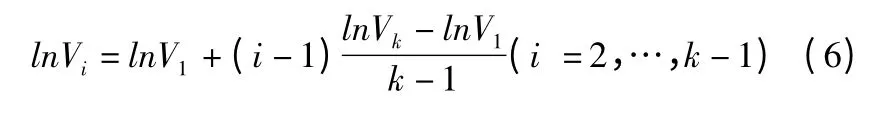

4)确定了最低和最高加速应力水平后,中间加速应力水平应适当间隔。由于滚动直线导轨副的失效模型满足逆幂率关系,中间加速应力水平Vi(i=2,…,k-1)可按下式确定:

根据滚动直线导轨的实际工作环境,加速寿命试验的环境条件如下:

1)润滑:保证充分的油润滑。

2)试验速度:试验速度不高于15 m/min。

3)加载方向:加载方向垂直于导轨面。

2.5 试验件的状态和数量

滚动直线导轨副试验件应在同一批产品中随机抽取,为了避免导轨早期失效给加速寿命试验外推精度带来影响,试验件应是验收合格的产品,然后在各加速应力水平下进行寿命试验。对于恒定应力加速寿命试验,各加速应力水平下试验件失效数一般应不少于4 个[6]。

2.6 试验中测试的参数及失效判据

加速寿命试验中,应对反映导轨副性能的主要参数(如振动、点蚀图像等)进行监测。根据实际工况对导轨的性能要求来制定合理的失效判据,这是保证加速寿命试验结果外推精度的关键。根据滚动直线导轨副寿命试验规范,疲劳点蚀面积不小于0.5 mm2,深度不小于0.05 mm,则滚动直线导轨副性能失效。

2.7 试验终止条件

寿命试验按照试验件的失效时间一般可分为:完全寿命试验、定时截尾寿命试验和定数截尾寿命试验[7]。对于滚动直线导轨副的加速寿命试验,试验件通常比较昂贵,受试验经费限制,所选取的导轨副试验件可能较少,为了充分利用有限的试验件寿命试验数据,采用完全寿命试验(即试验进行到各加速应力水平下所有试验件都失效才停止)。

2.8 试验数据的处理

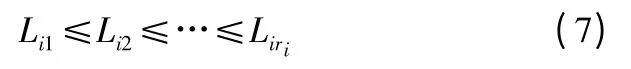

在加速应力水平Vi(i=1,2,,,k)下,到试验结束时发生失效的导轨副试验件的寿命信息记为:

对于加速寿命试验数据的处理在下面3 个基本假定下进行:

1)在各加速应力水平和正常应力水平下,导轨副寿命均服从威布尔分布;

2)在各加速应力水平和正常应力水平下,导轨副的故障模式和故障机理不变,即各应力水平下,形状参数m保持不变;

3)导轨副特征寿命η 与应力V 满足加速式(5)。

针对滚动直线导轨副的寿命试验,由于各加速应力水平Vi下导轨副试验件较少(ni≤25),故采用最好线性无偏估计方法[8]对试验数据进行处理。采用这种估计方法,可以获得上述参数m,a,b 的值,从而利用加速寿命方程外推导轨副在正常应力下的特征寿命η。

3 应用示例

现以THK 公司导轨副SHS45LC 型为例,说明其寿命试验方法。该导轨副基本额定动载荷100 kN,基本额定静载荷166 kN,通过试验求其额定寿命。

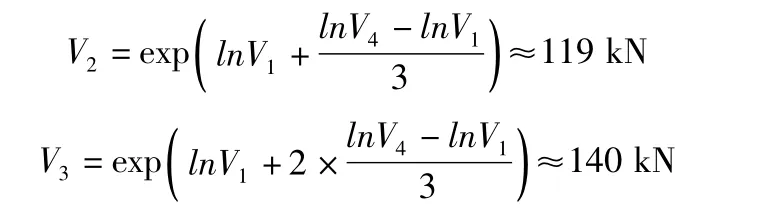

根据上述加速寿命试验方法。首先选取4 个加速应力水平。根据额定动、静载荷,选取最低应力V1=100 kN,最高应力水平V4=166 kN,由式(6)求得中间应力水平V2、V3为:

即4 个加速应力水平分别为100 kN,119 kN,140 kN和166 kN。

在上述加速应力水平下进行试验(试验过程不再赘述),每组加速应力水平下有4 个试验件。对试验件进行完全寿命试验,即试验到疲劳点蚀面积不小于0.5 mm2,深度不小于0.05 mm。

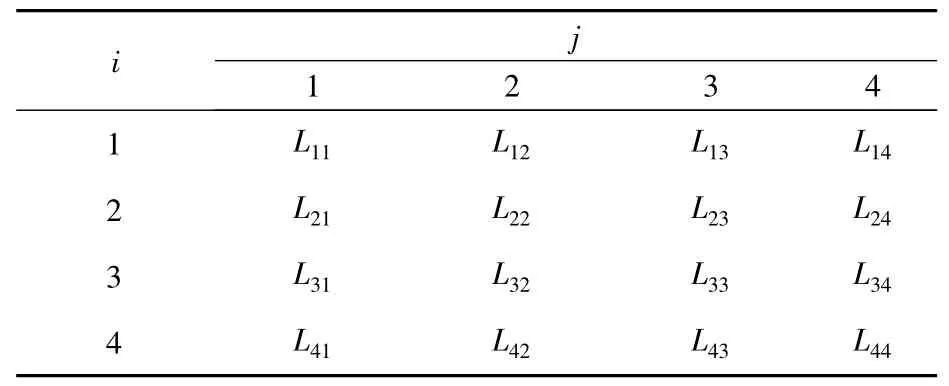

各加速应力水平下Vi(i=1,2,3,4)下导轨副试验件先后失效时的累积运行行程Lij(j=1,2,3,4)记录如表1 所示。

表1 滚动直线导轨副加速寿命试验数据

采用最好线性无偏估计方法对试验数据进行处理,操作流程如下:

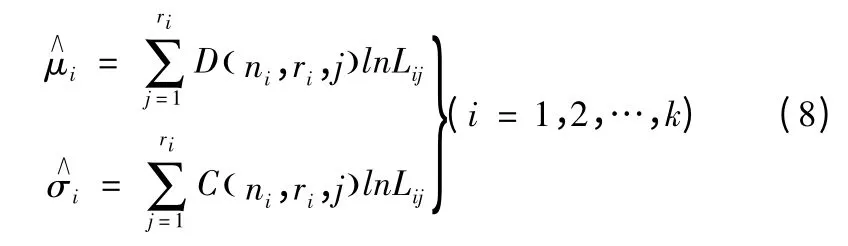

首先,令μi=lnηi,σi=1/mi,ηi,mi为加速应力水平Vi 下导轨副寿命分布参数。利用表1 中的试验数据可求得μi,σi的估计值为[5]:

式中,D (ni,ri,j),C (ni,ri,j) 为无偏系数,可由文献[9]查的。

其中:方差系数Arini,lrini同样可由文献[9]查出。

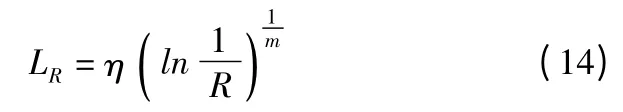

则滚动直线导轨副正常应力水平下的可靠寿命:

式中,R 为给定的可靠度要求。在本例中,R 取0.9。

4 结语

针对滚动直线导轨副的寿命问题,对其寿命试验方法进行了研究。所取得的主要成果如下:结合滚动直线导轨副寿命试验装置,提出了滚动直线导轨副的恒定应力加速寿命试验方法,并在此基础上对试验数据的评估方法进行了研究。本文提出的滚动直线导轨副加速寿命试验方法可为滚动直线导轨副的研制提供参考,有助于提高国产滚动直线导轨副的性能。为滚动直线导轨副寿命参数的分析提供了理论依据。

[1]徐起贺,陈静.滚动直线导轨副的研究现状及发展动向[J].河南机电高等专科学校学报,2009,17(2):1-3.

[2]中国人民解放军总装备部.GJB451A-2005 可靠性维修性保障性术语[S].北京:总装备部军标出版发行部,2005.

[3]徐起贺,孙健利.滚动直线导轨副一般载荷下额定寿命的计算[J].现代机械,2002(1):24-28 .

[4]李海波,张正平,胡彦平.加速寿命试验方法及其在航天产品中的应用[J].强度与环境,2007,34(1):2-10.

[5]张志华.加速寿命试验及其统计分析[M].北京:北京工业大学出版社,2002.

[6]国家标准总局.GB268911-1981 恒定应力寿命试验和加速寿命试验方法总则[S].北京:中国标准出版社,1981.

[7]李新立,刘志全,遇今.航天器机构固体润滑球轴承的加速寿命试验方法[J].航天器工程,2008,17(5):82-87.

[8]国家标准总局.GB2689.4 寿命试验和加速寿命试验的最好线性无偏估计[S].北京:中国标准出版社,1981.

[9]中国电子技术标准化研究所.可靠性试验用表(增订本)[M].北京:国防工业出版社,1987.