全锻造过程的锻压变形力实时建模

邓坎,黄明辉,陆新江,谢金晶,汪志能

(中南大学 高性能复杂制造国家重点实验室,湖南 长沙,410083)

随着现代航天、航空技术的发展,新一代航空模锻件向着“大型化、整体化、精密化”的趋势发展,这给航空锻造技术提出了新的挑战。等温模锻工艺[1-3]是实现大型复杂整体构件精密成形成性的关键之一[4],它通常要求大型模锻装备必须具备精确的速度、位置控制和稳定运行的能力[5]。而锻件成形过程是一个连续的、复杂的、多变的非线性流变过程[6],导致强非线性与时变性的模锻变形力,该变形力将严重影响大型模锻装备的控制能力与运行精度。因此,为了获得大型模锻装备所需的运行精度,锻压变形力在全锻造过程的精确、实时建模与预测是至关重要的。开式模锻[7-8]分为自由镦粗、充满模腔和锻靠3 个阶段[9]。目前,现有开式模锻变形力的建模方法均是针对其中的某一阶段进行单独研究。首先,在自由镦粗阶段已开展了大量的研究并获得了各种情况下变形力的计算公式[10]。近来,有部分研究者研究了充满模腔阶段变形力的分布问题,其中王华昌[11]提出了分流面理论和工程计算法,该方法有利于模具优化设计[12],但由于分流面的实时流动性,其不易计算且十分繁琐,难以满足锻造过程的实时性建模要求,无法用于实时预测与控制。另外,许多研究者针对锻靠阶段变形力问题进行了研究,这些研究基本上是为了计算最大锻靠力[13],据此选择合适锻压机[14],但并未实现锻靠阶段变形力的动态实时建模。尽管现有的这些研究能满足一定的需求,但它们割断了各锻造阶段的联系,使各阶段的模锻力分析脱节,难以实现全锻造过程的实时连续建模,无法满足高精度的锻造要求。因此,为了获得实时连续精确的模型,必须开展新的建模方法研究。本文作者提出全锻造过程的锻件变形力实时建模方法,该方法首先利用主应力法和等效变形区原理[13]建立各锻造阶段的子模型,在此基础上重点考虑各锻造阶段的相互耦合关系,形成全锻造过程的实时连续动态负载模型,实现全锻造过程的锻压变形力的动态连续描述,克服现有开式模锻建模方法在各锻造阶段不连续的缺点。通过DEFORM[15]仿真验证该建模方法的有效性与正确性,为大型模锻装备的精确稳定运行控制提供依据。

1 负载建模

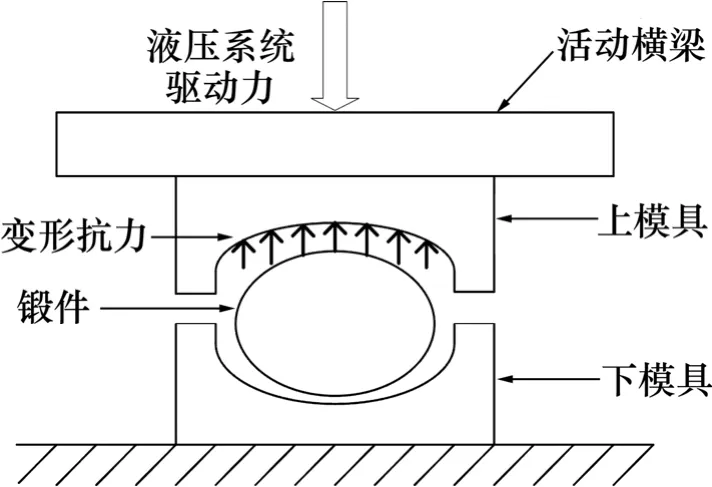

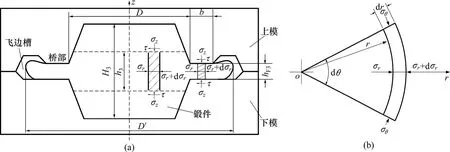

锻造如图1 所示。模锻压机驱动力与变形抗力共同决定了系统的运动性能。但由于负载变形力无法直接测量,因此,要想获得大型模锻压机高精度的运行性能,必须建立锻造全过程的负载变形力的数学模型。由于模锻变形过程复杂多变,负载变形力与工件压缩量呈非线性关系(如图2 所示),这对建立全锻造过程负载变形力模型提出了挑战。

图1 锻造示意图Fig.1 Schematic diagram of forging

图2 变形力-压缩量曲线Fig.2 Curve of deformation force-reduction

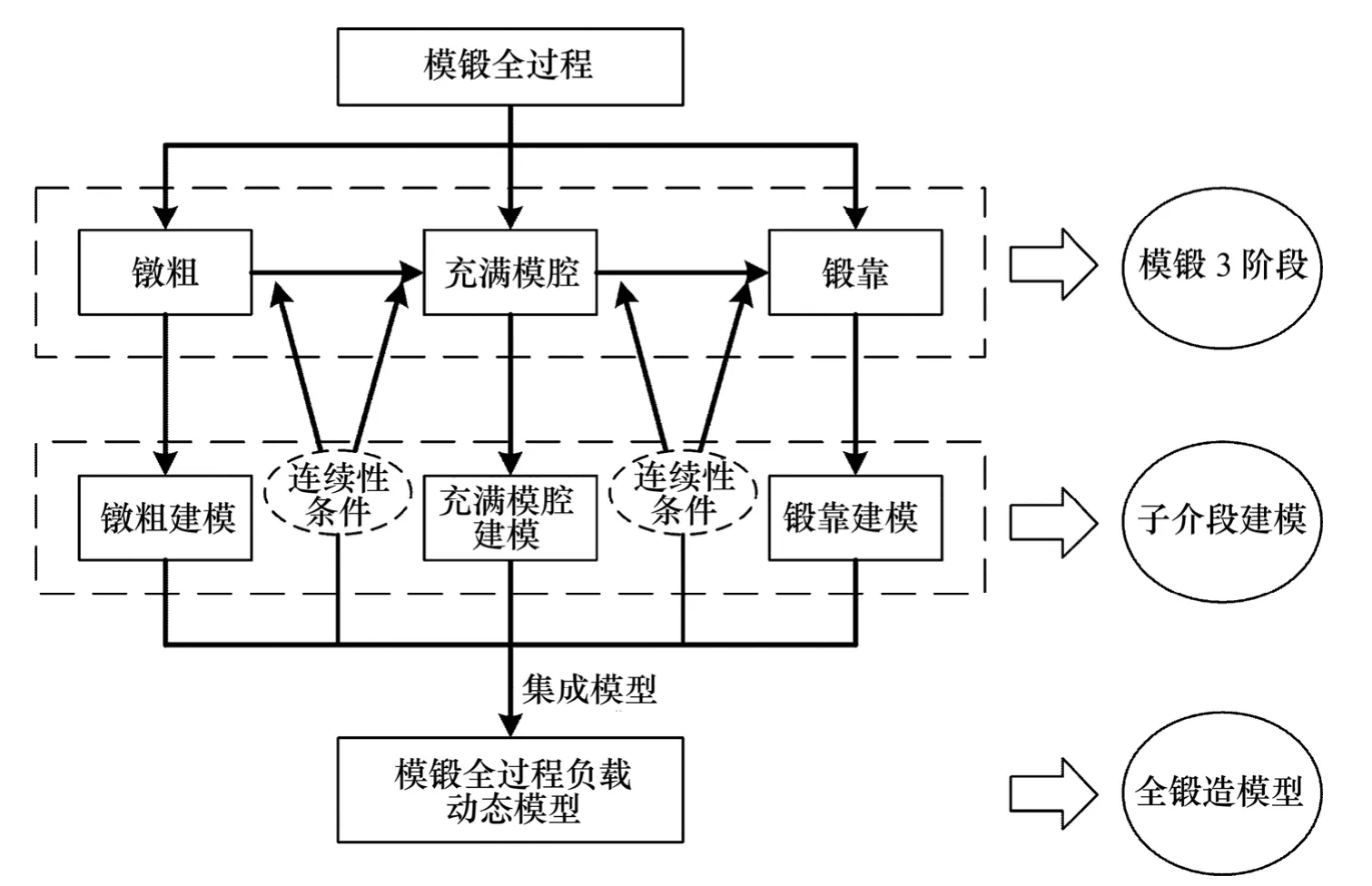

本文作者提出全锻造过程的锻件实时建模方法,如图3 所示。该方法首先利用主应力法和等效变形区原理建立了各锻造阶段的子模型。理论上,全模锻过程是一个连续的过程,所以,相邻子阶段之间必然满足连续性条件,这就要求相邻子阶段模型在节点处满足连续条件,从而实现了各锻造阶段的连续衔接。通过集成各锻造阶段模型与考虑它们连接关系的基础上,建立了全锻造过程的实时动态负载模型,实现了全锻造过程的锻压变形力的动态描述。

以1 个典型的锻件-圆柱体锻件为例,对所提出的负载建模方法进行阐述。

1.1 镦粗阶段

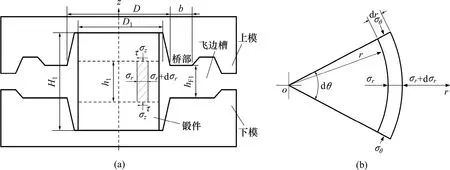

变形的坯料和模膛侧壁接触之前的这一阶段称之为镦粗阶段[9](如图4 所示)。在这一锻压阶段,锻件部分金属流入中央空腔,致使坯料直径增大。

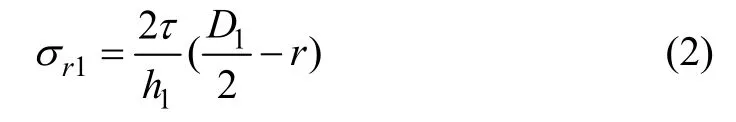

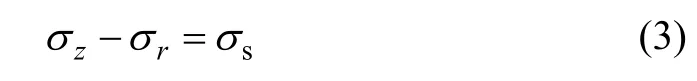

选用圆柱坐标系(z,r,θ),并在本体处切取1 个高度为h1的基元体时,如图4 所示。则径向力平衡方程为[13]

图3 负载建模流程图Fig.3 Flow chart of load modeling

图4 镦粗阶段锻件形状及其受力图示Fig.4 Forging shape and deformation force at upsetting stage

对式(1)积分并根据边界条件σr(r=0.5 D1)=0,得

塑性条件为[13]

常摩擦条件为[13]

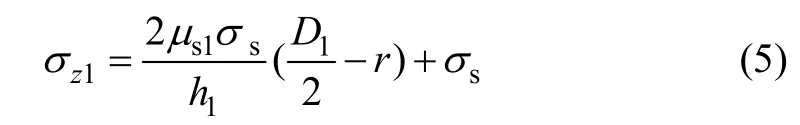

式中: μs1为锻件本体相对于流变应力的摩擦因数。故

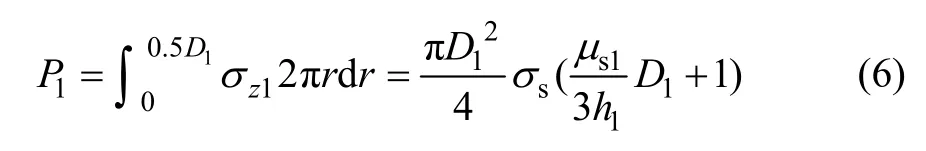

将σz1沿径向平面面积积分,即可求出变形力P1:

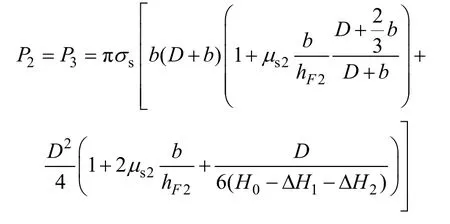

1.2 充满模腔阶段

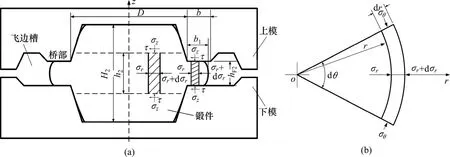

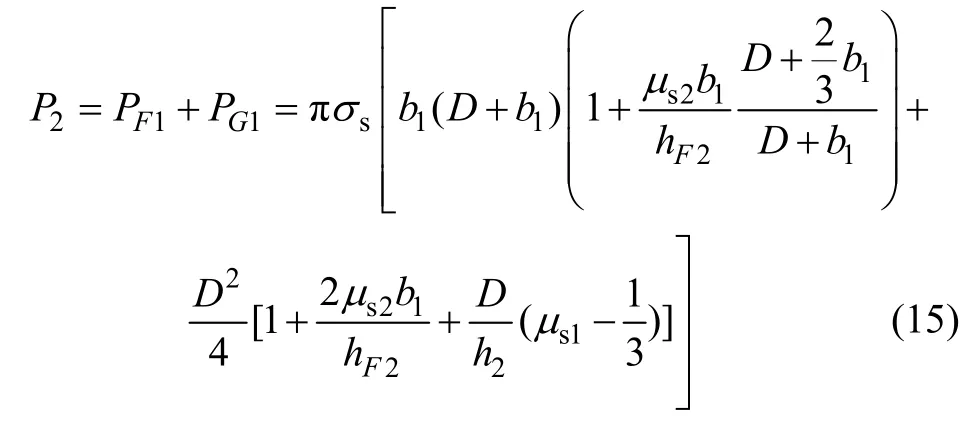

充满模腔阶段为从坯料与模膛侧壁接触到模膛完全充满为止[9](如图5 所示)。在这一阶段,锻坯继续墩粗,其直径继续增大,且部分金属被挤进飞边桥部。这一阶段模锻力由成形飞边处模锻力PF1和锻件本体模锻力PG12 部分构成,总模锻力P2=PF1+PG1。

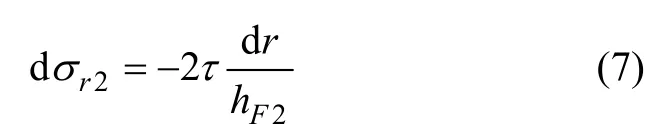

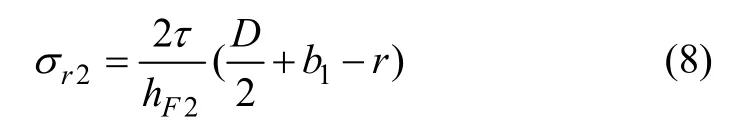

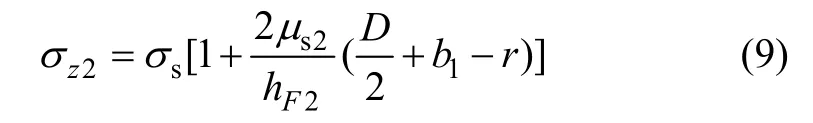

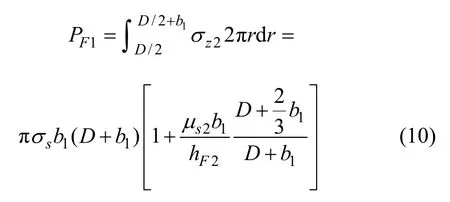

1.2.1 成形飞边需要的模锻力PF1

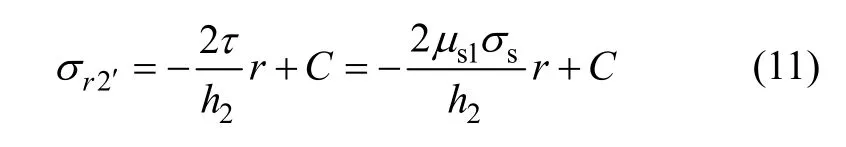

这一部分金属成环状,一方面受上模的镦粗,另一方面受模膛内金属的挤压,接触面正应力的大小和分布可按圆柱体镦粗变形模式进行计算。设如图5 所示,选用圆柱坐标系(z,r,θ)并在飞边处切取一基元体,则径向力平衡方程为

式中:b1为飞边实时长度, b1∈(0, b)。

根据塑性条件σz- σr=σs以及常摩擦条件τ=μs2σs,得

式中: μs2为飞边相对于流动应力的摩擦因数。

将σz2沿飞边桥部接触面面积积分并化简得成形飞边所需的力PF1为

1.2.2 成形锻件本体需要的模锻力PG1

这一部分胚料属于墩粗阶段,取如图5 所示的单元体,并根据等效变形区原理求其正应力为

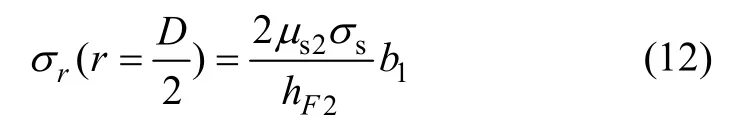

在飞边连接处径向应力应相等,根据这一条件确定常数C。由式(8)可知

联立式(12)和式(13)解得C,并结合塑性条件σz-σr=σs可得

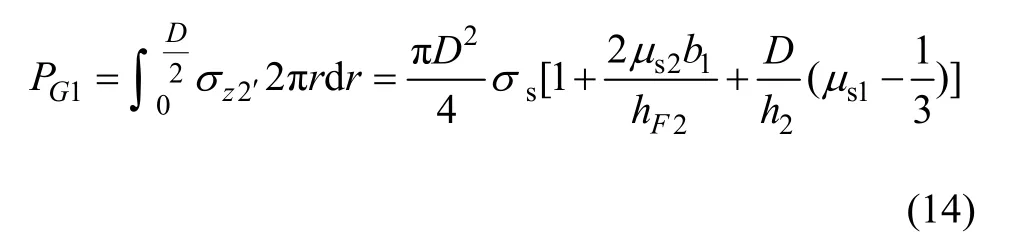

所以,锻件本体所需的模锻力PG1为

总模锻力P2为

图5 充满模腔阶段锻件形状及其受力图示Fig.5 Forging shape and deformation force at filling cavity stage

1.3 锻靠阶段

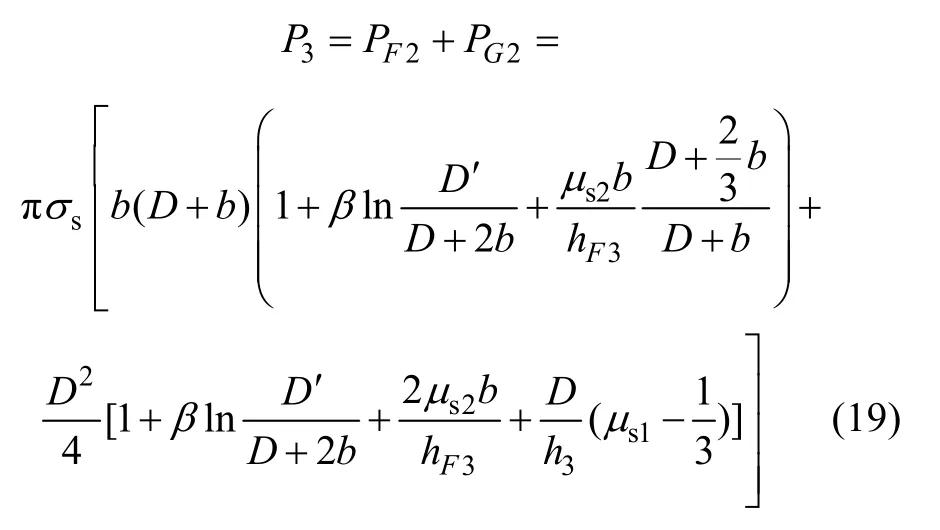

锻坯从充满桥部到金属被挤压进飞边槽的阶段称之为锻靠阶段(如图6 所示)。总模锻力P3=PF2+PG2。

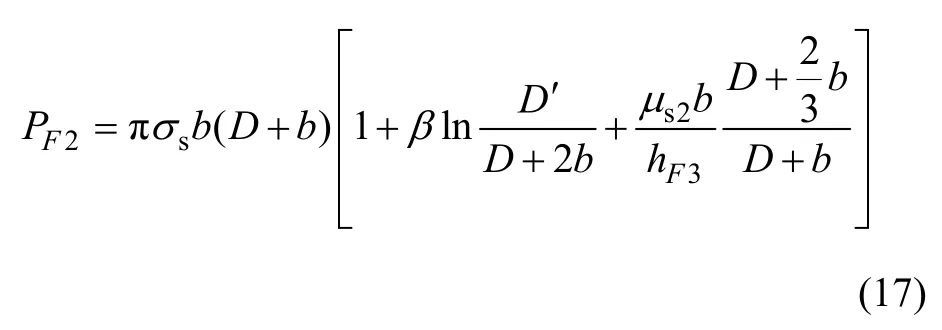

1.3.1 成形飞边需要的模锻力PF2

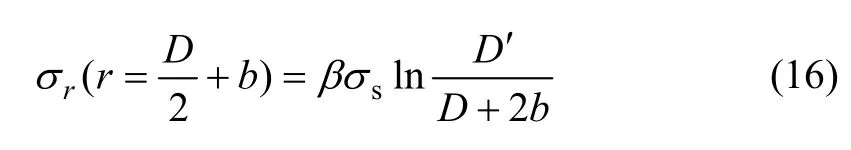

锻靠阶段成形飞边受力过程与充满模腔阶段类似,但确定积分常数C 时,要考虑飞边受飞边仑部环形金属的阻碍作用,即需利用扩张厚壁筒所需的内张力公式[13]作为边界条件,即

式中:b 为飞边桥部长度;D′为飞边仑部金属环实时外径,D′∈ (D +2b , Dz);Dz为锻靠完成后最大外径。

根据充满模腔阶段成形飞边模锻力的计算过程,参考式(7)~(11)可得锻靠阶段成形飞边所需的力PF2为

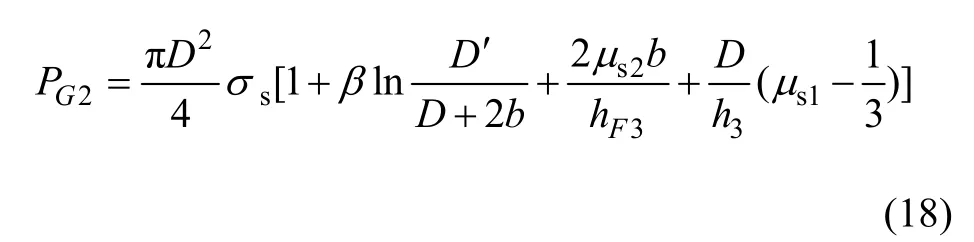

1.3.2 成形锻件本体需要的模锻力PG2

根据充满模腔阶段锻件本体模锻力的计算过程,即参考式(12)~(15),可得锻靠阶段锻件本体所需的模锻力PG2:

因此,总模锻力P3为

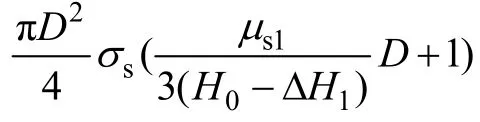

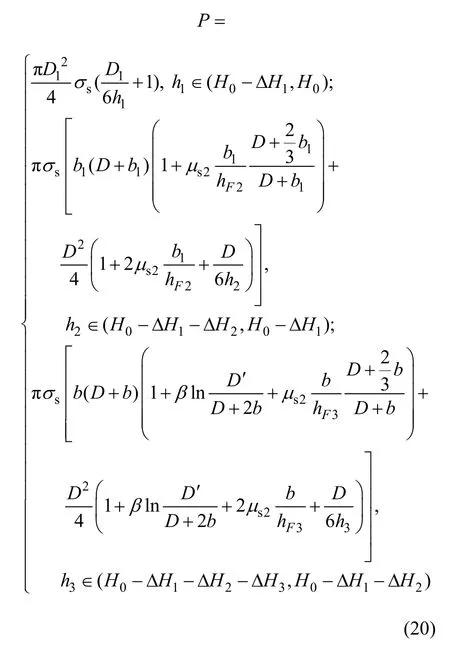

1.4 连续性条件与全锻造过程模型

设镦粗阶段下压量为ΔH1,充满型腔阶段下压量为ΔH2,锻靠阶段下压量为ΔH3。则 h1∈(H0-ΔH1, H0),h2∈(H0-ΔH1-ΔH2,H0-ΔH1), h3∈(H0-ΔH1-ΔH2-ΔH3,H0-ΔH1-ΔH2)。

在节点h=H0-ΔH1处;h1=h2,D1=D,b1=0。

图6 锻靠阶段锻件形状及其受力图示Fig.6 Forging shape and deformation force at die kissing stage

同理,在节点h=H0-ΔH1-ΔH2处, h2=h3,b1=b, D ′=D + 2b,hF2=hF3。则

故在节点h=H0-ΔH1-ΔH2处,模型连续。

综上,模型各阶段连续,并未出现脱节现象。模锻全过程模型为

2 仿真验证

DEFORM 是专门用于金属成形过程的分析软件。本文利用DEFORM 仿真软件校核所提出的建模方法的有效性。基于DEFORM 的圆柱体仿真模型如图7所示。该模型选用材料ALUMINUM-1100[70-500F(20-250C)],设定仿真温度为493.15 K,进行等温模锻仿真。在锻造过程中,下模固定,而上模以恒定速度压下。

图7 圆柱体锻件仿真模型初始状态图示Fig.7 Initial state of simulation model of cylinder forgings

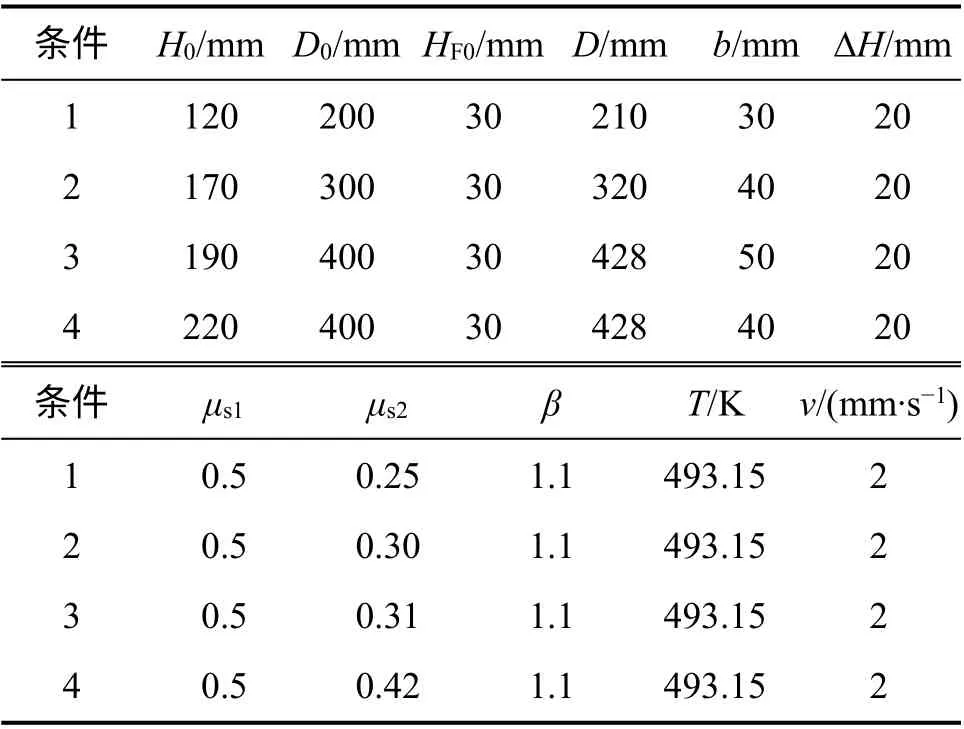

为了验证回转体锻件模锻力数学模型的准确性,采用4 组不同的回转体进行仿真验证,每一个回转体的尺寸和仿真条件如表1 所示。

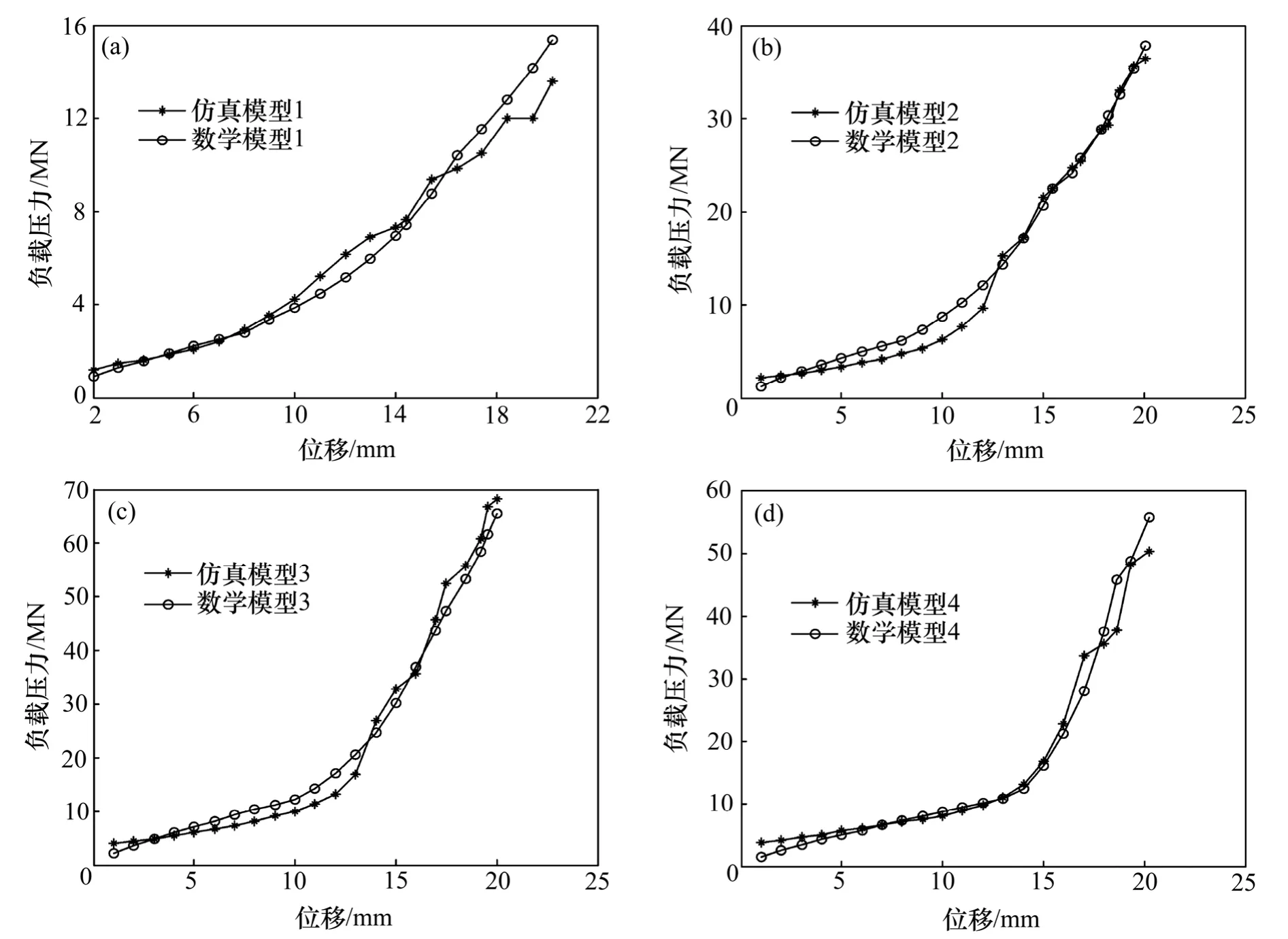

图8 所示为不同回转体模型的仿真结果与所推导模型的对比图。从图8 可知:所建立的数学模型曲线光滑连续,未出现子阶段间脱节现象,保证了全模锻过程的连续性,且该模型与仿真模型的位移-负载曲线基本吻合,这充分验证了所建数学模型的有效性和准确性。

表1 模型参数Table 1 Model parameters

图8 仿真模型与数学模型位移-负载曲线对比图Fig.8 Comparison chart of displacement-deformation force curve of simulation model and mathematics model

3 结论

1) 基于全锻造过程的锻件变形力实时建模方法,考虑了各锻造阶段的相互耦合关系,建立了全锻造过程的实时连续动态负载模型,实现了全锻造过程的锻压变形力的动态连续描述,克服了现有开式模锻变形力建模方法在各锻造阶段不连续的缺点。

2)DEFORM 仿真验证了该建模方法的有效性与正确性,为大型模锻装备的精确稳定运行控制提供了依据。

[1] 国外大型模锻水压机和航空大锻件概况[M]. 三机部三零一所,1974:6.A survey of foreign huge forging hydraulic press and large aviation forge piece[M]. The Third Mechanical Department, 301 Institute,1974:6.

[2] 邓文卫. 大型铝合金粱框模锻件成形工艺仿真与实验研究[D].长沙: 中南大学机电工程学院,2011:1-9.DENG Wenwei. Forming technology simulation and experimental research on large Al-alloy beam die forging[D].Changsha: Central South University. College of Mechanical and Electrical Engineering,2011:1-9.

[3] Hewitt R L, Immarigeon J P A, Wallace W, et al. Isothermal forging at the national aeronautical establishment[J]. Natl Res Counc Can Div Mech Eng Q Bull,1978:1-23.

[4] 何祝斌, 初冠南, 张吉, 等. 锻造技术的发展[J]. 塑性工程学报,2008,15(4):13-18.HE Zhubin, CHU Guannan, ZHANG Ji, et al. Development of forging technology[J]. Journal of Plasticity Engineering, 2008,15(4):13-18.

[5] 朱荣辉. 超低速液压机控制系统开发[D]. 天津: 天津大学机电工程学院,2007:6-21.ZHU Ronghui. Development of ultra low speed hydraulic control system[D]. Tianjin: Tianjin University. School of Mechanical and Electrical Engineering,2007:6-21.

[6] 吕炎. 锻压成型理论与工艺[M]. 北京: 机械工业出版社,1991:49-52.LÜ Yan. Theory and technology of forging for forming[M].Beijing:China Machine Press,1991:49-52.

[7] 王华昌. 开式模锻变形过程的理论分析[J]. 汽车工程,1996,18(2):124-128.WANG Huachang. The theoretical analysis on the deformation process of open die forging[J]. Automotive Engineering, 1996,18(2):124-128.

[8] Duerr Oliver, Frank Arno, Grimm Walter, et al. Latest developments in the open-die forging industry[J]. Stahl und Eisen,2000:49-55.

[9] 叶庆荣. 论开式模锻合理的变形过程[J]. 热加工工艺,1986(3):42-45.YE Qingrong. The reasonable deformation process of open die forging reasonable[J].Hot Working Technology,1986(3):42-45.

[10] 王华昌. 开式模锻型腔充满阶段和锻靠阶段的变形力[J]. 锻压技术,1994,1:5-11.WANG Huachang.The deformation force in cavity of closed-die in stages of filling and die kissing[J]. Forging Technology, 1994,1:5-11.

[11] 王华昌. 开式模锻型腔充满阶段的变形力与计算[J]. 武汉工学院学报,1995,17(2):9-18.WANG Huachang. Deformation stress and its calculation during the period of full cavity in closed-forging die[J]. Journal of Wuhan Institute of Technology,1995,17(2):9-18.

[12] 王华昌, 陈钢, 华林, 等. 开式模锻变形过程的理论分析及毛边尺寸的理论优化设计方法[J]. 中国机械工程, 1996, 7(1):78-95.WANG Huachang, CHEN Gang, HUA Lin, et al. Theoretical analysis of the deformation process of closed-die and theoretical optimum design method of the dosed-die forging flash[J]. China Mechanical Engineering,1996,7(1):78-95.

[13] 林治平. 锻压变形力的工程计算[M]. 北京: 机械工业出版社,1986:352-369.LIN Zhiping. Engineering calculation of deformation force[M].Beijing:China Machine Press,1986:146-150.

[14] Taylan Altan, Gracious Ngaile, Gangshu Shen. Cold and hot forging fundamentals and application[M]. America: ASM International,2004:177-192.

[15] 张莉, 李升军.DEFORM 在金属塑性成形中的应用[M]. 北京:机械工业出版社,2009:99-128.ZHANG Li, LI Shengjun. DEFORM application in metal forming[M].Beijing:China Machine Press,2009:99-128.

[16] 钟春生, 韩静涛. 金属塑性变形力计算基础[M]. 北京: 冶金工业出版社,1994:8-14.ZHONG Chunsheng, HAN Jingtao. Calculated on the basis of metal plastic deformation force[M]. Beijing: Metallurgical Industry Press,1994:8-14.