U型截面GFRP-泡桐木夹层板抗弯性能研究

王 俊, 刘伟庆, 胡世俊, 方 海, 周宏伟

(南京工业大学土木工程学院,江苏南京211816)

纤维聚合物复合材料(FRP)具有耐腐蚀、轻质高强、维护费用低及全寿命费用低等优点,在过去的30年已成功应用在新建和改建的结构中[1-3].其中可横向连接的U型、Z型等波形截面玻璃纤维增强复合材料(GFRP)板在国外已成功应用于直立式板桩护岸加固和小型码头、防波堤、海洋平台的建设.相关研究人员已开展单块U型FRP板[4]、横向拼接在一起的FRP板[5-6]及中空木塑复合材料(WPC)Z型板和乙烯基Z型板[7]抗弯性能研究.此外预制U型FRP板还可用作浇注混凝土的模板,形成复合材料组合梁和组合桥面板[8-9].

由于GFRP弹性模量较低,如果设计成与现有钢板桩同样的截面,GFRP板桩护岸的抗弯刚度和承载力会远小于钢质护岸,这在一定程度上限制了复合材料在荷载水平较高的深水港口、航道的应用.将GFRP与价格低廉的速生泡桐木相结合,通过真空导入工艺,可形成各种截面形式的波型GFRP夹层结构,其中的泡桐木芯材为夹层结构提供足够的截面惯性矩和抗弯刚度,且承受剪应力,GFRP面层则主要承受弯曲变形引起的正应力[10].U型截面GFRP-泡桐木夹层板不仅具有轻质、高强、耐腐蚀等特性,而且有较大的抗弯刚度,可用作永久性航道护岸、板桩码头,也可用作人行桥的桥面板.

本文通过U型截面GFRP-泡桐木夹层板试件的三点弯曲试验,测量受弯过程中U型夹层板的承载力和变形,对比分析了该类型试件的破坏形态、荷载-位移曲线、应变分布和发展特征.试件的设计考虑了GFRP壁厚、芯材厚度以及跨高比等参数变化对试件受力特征的影响,并将其与现有GFRP板桩的三点弯曲刚度进行对比.

1 试验

1.1 试件设计

本试验共有11个U型截面GFRP-泡桐木夹层板试件,面层材料GFRP为纵横向纤维比例1∶1的双向无碱玻璃纤维布和不饱和间苯树脂,芯材为泡桐木.试件主要参数列于表1.表1中,试件编号前2位数字代表芯材厚度,mm;第3位数字代表纤维铺层数;S表示跨高比为8;L表示跨高比为18.

1.2 试件制作

原材料:不饱和间苯树脂A400-972,金陵帝斯曼树脂有限公司生产;400g/m2双向无碱玻璃纤维布,南京玻纤院生产;泡桐木产自江苏省徐州市,密度280kg/m3.

U型截面GFRP-泡桐木夹层板的制备采用真空导入工艺,导入模具采用胶合木和中密度纤维板,根据试件形状加工组合成型,具有表面光滑、可重复使用等优点.泡桐木原木经过林场的初加工,烘箱干燥、压力机拼接成板并表面刨光.为了增强GFRP面层和泡桐木芯材的界面黏结力,在泡桐木表面开槽钻孔,槽宽2mm,按30mm×30mm间距均匀布置,在纵横槽交叉处每隔60mm钻孔,孔径3mm.制备试件时,先将模具表层打蜡,铺设无碱玻璃纤维布于模具底层,然后将泡桐木芯材铺设于底层纤维布上,接着将玻璃纤维布铺设于泡桐木芯材上表面并且压紧.最后将导流布、导流管和真空导入袋布置好,接通真空罐,检查是否漏气.配置不饱和间苯树脂,加入凝固剂导入.经过24h的固化后,将试件脱模,并切边.试件制作流程见图1.

表1 试件参数Table 1 Parameters of specimen

1.3 材性试验

GFRP面层拉伸试验按照GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》进行,剪切试验参照GB/T 3355—2005《纤维增强塑料纵横剪切试验方法》进行.加载设备为Zwik/Roell Z050万能试验机,加载速率为2mm/min.GFRP材性试验结果见表2.

泡桐木芯材的顺纹方向垂直于板的承重方向,因此在受荷载发生弯曲变形时,泡桐木芯材的顺纹抗压、抗拉性能将影响整个试件的承载力.本次试验采用的泡桐木芯材与文献[11]中的泡桐木来自同一林场,并经过相同的加工处理,故本文泡桐木材性数据选用该文献,如表3所示.

1.4 加载和量测装置

图1 试件制作过程Fig.1 Production process of specimen

表2 GFRP材料性质Table 2 Mechanical properties of GFRP

表3 泡桐木材料性质[11]Table 3 Mechanical properties of paulownia wood

对于U型截面GFRP-泡桐木夹层板试件,本次试验采用三点弯曲试验,主要测定试件的抗弯承载力、变形能力、GFRP面层的纵向应变及其沿截面高度的应变分布情况.分别在试件跨中截面上下翼缘内外壁粘贴双向应变片,沿腹板高度内外壁粘贴三向应变片,如图2所示.图2中,P1~P26为粘贴应变片的编号,h为截面高度.

图2 跨中截面应变片布置示意图Fig.2 Layout of strain gauges

跨高比为8的试件在100kN的万能试验机上加载,跨中位移由位移计测量,为避免加载部位局部压坏,加载部位垫聚四氟乙烯板(258mm×50mm× 10mm).根据GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》,常规弯曲试验加载速度取10mm/min,而结构试验在达到承载力的90%之前按10%的标准荷载值加载,超过承载力的90%后按5%分级加载.考虑到本文的试件不同于传统的结构件,也不是单一材料的FRP梁,因此首先加载的试件20-4S加载速度较缓慢(1mm/min),以便观察试件受荷过程的细微变化.当观测到试件20-4S的荷载-位移曲线变化较为平顺时,便将其余试件的加载速度调整到2mm/min.跨高比为18的试件采用千斤顶手动加载,3818静态应变仪测量应变,有效量程为100mm的位移计测量跨中位移,采集数据的频率为1kN.考虑到U型截面试件在纵向荷载作用下容易向两侧垮塌,为约束其面内侧向变形,发挥其整体抗弯性能并且尽量满足其实际使用时的受力状态,在试件的加载点和支座处均设置了钢夹具.加载装置如图3所示.

图3 试验装置图Fig.3 Test device

2 试验结果

2.1 试件破坏形态

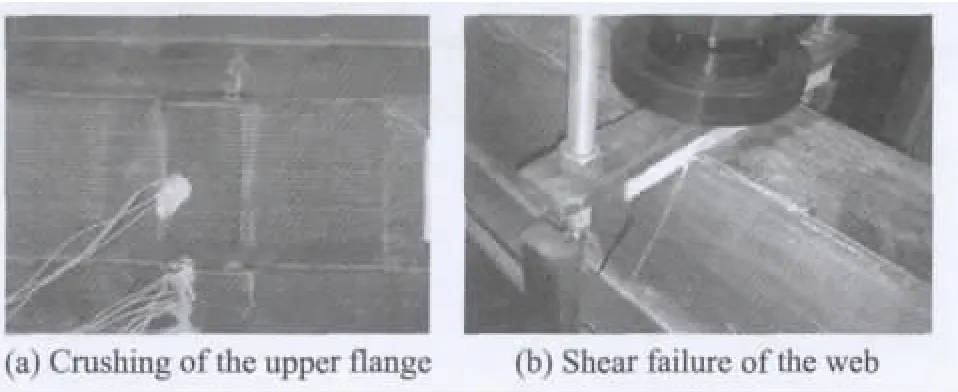

对于跨高比为8的短试件,加载初始阶段即发生典型的弯曲变形,跨中位移随着荷载增加而增大.加载到极限荷载的80%左右时,跨中上翼缘板整体塌陷,如图4(a)所示.随着荷载的增加,GFRP从上翼缘板到腹板逐渐被破坏,当GFRP撕裂到腹板截面高度的一半时,如图4(b)所示,试件失去承载力.腹板内表面没有明显破坏,上翼缘板内壁GFRP局部有纤维断裂.不同GFRP壁厚和芯材厚度试件的破坏模式基本相同.

图4 跨高比为8的试件破坏形态Fig.4 Failures of specimen with span-depth ratio of 8

将破坏后的试件沿破坏面两侧切开,查看泡桐木芯材的实际破坏情况.由于泡桐木表面经过开槽打孔处理,其表面的树脂基体与GFRP面层的黏结十分牢固,上翼缘板塌陷部分和破坏面的泡桐木没有明显的开裂(图5).这说明试件破坏时,泡桐木芯材并未发生剪切破坏.由于泡桐木芯材的弹性模量比GFRP面层的弹性模量小,在变形一致的情况下GFRP面层承担了更大的应力.GFRP剪切强度只有其抗拉强度的十分之一,当GFRP剪应力达到其面外剪切强度时,面层先受到剪切破坏,破坏继而向腹板扩展,最终导致整个试件丧失承载力.

图5 破坏处的泡桐木芯材Fig.5 State of paulownia wood of a destroyed specimen

对于跨高比为18的长试件,在加载初始阶段,跨中位移随荷载增大更为明显.加载到接近于破坏荷载时,上翼缘板裂开1条直线,破坏继续向腹板发展,试件很快达到极限承载力,如图6所示.相对跨高比为8的短试件,长试件在上翼缘板开裂后,裂纹扩展和破坏更为迅速.

2.2 荷载-位移曲线

图6 跨高比为18的试件破坏形态Fig.6 Failure of specimen with span-depth ratio of 18

各试件跨中荷载-位移特性如图7所示.由图7可知,对于跨高比为8的短试件,当荷载不超过极限荷载的70%时,各试件的荷载-位移曲线呈线性关系,试件处于弹性受力阶段.此后,位移的增长速度超过荷载的增长速度,试件表现出弹塑性受力特征.对于跨高比为18的长试件(20-4L和20-6L),在临近最大承载力时才表现出一定的弹塑性,破坏更加突然.

2.3 荷载-纵向应变曲线

以试件20-4S和20-4L为例,试验测得外板纵向应变随荷载增大变化趋势如图8所示.基于受拉侧各测点的应变发展规律可知:加载初期,拉应变随荷载增加而线性增大;临近极限荷载,应变增长幅度超过荷载增幅,且底板(P26)拉应变发展最快;同一水平位置测点(P11,P13)的应变变化基本接近,距离中性轴越远则拉应变变化幅度越大.

基于受压侧各测点的应变发展规律可知:加载初期,腹板中部及以上的受压区(P1,P5,P8)的应变随荷载增加而线性增大,靠近中性轴的测点压应变增长幅度较小;当加载到80%极限荷载,上翼缘板(P1,P5)由压应变转变成拉应变,这是由于加载后期泡桐木芯材受压塌陷,对上翼缘板产生撬力所致.跨高比为18的试件破坏更突然,压应变略有减小之后很快达到极限承载力.

为了考察截面变形是否符合平截面假定,以试件20-4S和20-4L为例,其纵向应变沿截面高度变化如图9所示.由图9可见,从加载之初到加载到70%的极限弯矩即0.7M,试件的纵向应变沿腹板高度的分布(P11,P8,P5)基本符合平截面假设,但底板(P26)应变偏大,原因可能有:试件制作时截面不完全对称,除受弯外还有扭矩产生,导致下翼缘产生附加应力;底板应力沿横向分布不均匀;真空导入树脂渗入不均匀,下翼缘树脂含量较高,变形较大.

图7 荷载-位移曲线Fig.7 Load-displacement curves

图8 荷载-纵向应变曲线Fig.8 Load-longitudinal strain curves

图9 纵向应变沿截面高度变化图Fig.9 Distribution of longitudinal strain along depth of the cross-section

3 刚度提高效应及影响因素分析

3.1 刚度提高效应

为了对比U型截面GFRP-泡桐木夹层板和国外现有U型截面GFRP板桩的抗弯性能,本文引用了文献[4]中的参数:U型截面GFRP板桩高度0.126m,宽度0.416m,壁厚0.032~0.047m(截面为变厚度),抗弯刚度EI为212kN·m2和抗剪刚度kAG为756kN.

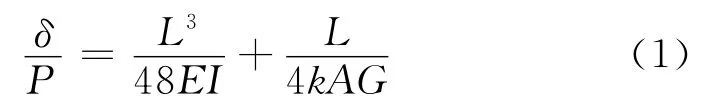

根据Timoshinko三点弯梁荷载-位移公式可得:

式中:δ为跨中竖向位移;P为荷载;L为试件计算长度.

按照跨度、截面宽度和高度相同原则,根据本次试件的计算跨度由公式(1)算出GFRP板桩的(δ/P)G,并将其倒数(P/δ)G均除以板的宽度和高度,与单位宽度和高度的U型截面GFRP-泡桐木夹层板弹性阶段试验荷载-位移曲线斜率(P/δ)Gp进行对比,定义刚度提高率为:

表4为夹层板刚度与现有GFRP板桩刚度对比.由表4可见,对于跨高比在8附近的试件,单位宽度和高度的U型截面GFRP-泡桐木夹层板和国外现有U型截面GFRP板桩相比,其刚度提高率为64.77%~181.97%,跨高比在18附近的试件,刚度提高率为29.24%~69.01%.芯材厚度和GFRP壁厚的增加均使得刚度提高率增大,而在其他条件相同的情况下跨高比的增大使得刚度提高率有所减小.采用夹层板形式可以减少纤维增强材料的用量,且泡桐木芯材价格低廉,因此该新型夹层板用作板桩护岸可大大减小工程造价.

表4 夹层板刚度与现有GFRP板桩刚度对比Table 4 Comparisons of stiffness of sandwich composite plates and GFRP sheet piles

3.2 影响因素分析

本试验制备的试件宽度、翼缘和腹板的夹角均相同,变化因素为纤维铺层数、芯材厚度以及跨高比.当纤维铺层数或芯材厚度变化时,截面高度也发生了变化.为了消除截面高度的影响,下文提到的刚度均将测试到的弹性阶段P/δ除以了各试件相应的高度.

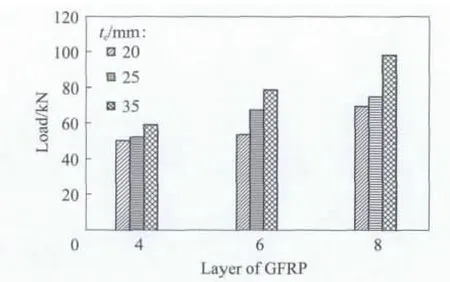

图10 纤维铺层数的影响Fig.10 Influence of the layer of GFRP

图10给出了纤维铺层数分别为4,6,8试件的受力性能,tc为芯材厚度.由表4和图10可以看出,纤维铺层数从4层增大到6层和8层,芯材厚度为20mm的试件刚度提高率分别为6.50%和31.12%,极限承载力分别提高6.60%和38.41%;芯材厚度为25mm的试件刚度提高率分别为1.14%和41.04%,极限承载力分别提高29.49%和 44.07%;芯材厚度为35mm的试件刚度提高率分别为13.46%和32.25%,极限承载力分别提高33.70%和66.59%.纤维铺层数为4层和6层对弹性阶段的刚度影响很小,原因主要在于U型截面夹层结构的刚度为翼缘刚度和腹板刚度之和,而翼缘刚度或腹板刚度由GFRP面层和芯材两部分的刚度组成,与单一GFRP材料组成的试件相比,仅GFRP面层厚度增加产生的刚度提高效应不显著.同时由于材料自身和生产工艺的因素,各试件材性不完全一致(变异系数见表2),因此试验测得的刚度有一定的离散性.当GFRP铺层数增加为8层时,GFRP面层对其自身中性轴的惯性矩随壁厚的增大而增加,试件弹性阶段刚度和极限承载力提高较明显.此外,试验表明芯材厚度越大,试件极限承载力随纤维铺层数增加的幅度越大.

对比GFRP铺层数为6,跨高比为8,而芯材厚度分别为20,25,35mm的3个试件的荷载-位移曲线(见图7)可以发现,在弹性阶段芯材厚度20mm和25mm的试件荷载-位移曲线基本重合,说明这2种厚度试件的刚度很接近,进入弹塑性阶段后试件25-6S则比试件20-6S极限承载力提高了26.01%.芯材厚度增大到35mm,试件35-6S的弹性阶段刚度和极限承载力均有提高,和试件20-6S相比,刚度提高率为10.13%,极限承载力提高了47.62%.

对比芯材厚度相同而跨高比分别为18和8的试件荷载-位移曲线(见图7)可以发现,跨高比对试件的刚度和极限承载力均影响较大,试件20-4L和20-4S相比,其刚度下降了81.94%,承载力下降了52%,而试件20-6L和20-6S相比,其刚度下降了78.88%,承载力下降了38.16%.由此可见纤维铺层较少的试件,跨高比变化对其刚度和承载力的影响更大.

4 结论

(1)U型截面GFRP-泡桐木夹层板的弯曲破坏主要发生在跨中附近,裂纹首先产生于上翼缘外面板,进而向腹板发展.与跨高比为8的试件相比,跨高比为18的试件破坏更为迅速.

(2)对于跨高比为8的试件,当加载不超过极限荷载的70%时,试件处于弹性受力阶段.此后,随荷载增加,试件表现出弹塑性受力特征.对于跨高比为18的长试件,在临近最大承载力时才表现一定的弹塑性.GFRP面板受拉区纵向应变随荷载增加呈现线性变化,受压区上翼缘在芯材压陷后,外面板有向外弯曲的趋势,因此短跨度试件上翼缘GFRP外面板由受压应力转变为受拉应力,长跨度试件上翼缘GFRP外面板压应力减小.GFRP纵向应变沿腹板高度的分布符合平截面假设,但受拉区底板应变偏大.

(3)纤维铺层数对试件弹性阶段刚度影响很小,但会影响其极限承载力.对于铺层数为8的试件,其刚度和极限承载力的提高较为明显.芯材厚度越大,试件极限承载力也越大.极限承载力和刚度均随跨高比的增加而下降.对跨高比较大的试件,可通过增加纤维铺层数来提高其抗弯性能.

(4)在跨度、截面宽度和高度相同的情况下,U型截面GFRP-泡桐木夹层板与国外现有U型截面GFRP板桩相比,刚度提高率为29.24%~181.97%,芯材厚度和GFRP壁厚的增加使刚度提高率变大,而跨高比的增大则使刚度提高率减小.

[1] 叶列平,冯鹏.FRP在工程结构中的应用与发展[J].土木工程学报,2006,39(3):24-36. YE Lieping,FENG Peng.Applications and development of fiber-reinforced polymer in engineering structures[J].China Civil Engineering Journal,2006,39(3):24-36.(in Chinese)

[2] BAKIS C E,BANK L C,BROWN V L,et al.Fiber-reinforced polymer composites for construction—State-of-the-art review[J].Journal of Composites for Construction,2002,6(2):73-87.

[3] 吕志涛.高性能材料FRP应用与结构工程创新[J].建筑科学与工程学报,2005,22(1):1-5. LÜZhitao.Application of high performance FRP and innovations of structure engineering[J].Journal of Architecture and Civil Engineering,2005,22(1):1-5.(in Chinese)

[4] GIROUX C,SHAO Yixin.Flexural and shear rigidity of composite sheet piles[J].Journal of Composites for Construction,2003,7(4):348-355.

[5] SHAO Yixin,SHANMUGAM J.Moment capacities and deflection limits of PFRP sheet piles[J].Journal of Composites for Construction,2006,10(6):520-528.

[6] SHAO Yixin.Characterization of a pultruded FRP sheet pile for waterfront retaining structures[J].Journal of Materials in Civil Engineering,2006,18(5):626-633.

[7] DANIEL A V,DAGHER H J,DAVIDS W G,et al.Structural performance of wood plastic composite sheet piling[J].Journal of Materials in Civil Engineering,2010,22(12):1235-1243.

[8] HART H,FAM A.Investigating a structural form system for concrete girders using commercially available GFRP sheet-pile sections[J].Journal of Composites for Construction,2009,13(5):455-465.

[9] BANK L C,OLIVA M G,BAE H U,et al.Pultruded FRP plank as formwork and reinforcement for concrete members[J].Advances in Structural Engineering,2007,10(5):525-535.

[10] 方海,刘伟庆,陆伟东,等.泡桐木夹层结构材料的力学性能[J].南京工业大学学报:自然科学版,2011,33(5):7-12. FANG Hai,LIU Weiqing,LU Weidong,et al.Mechanics properties of paulownia core sandwich composites[J].Journal of Nanjing University of Technology:Natural Science,2011,33(5):7-12.(in Chinese)

[11] 鲍相宇.新型复合材料墙板的设计开发与承载力性能研究[D].南京:南京工业大学,2009.

BAO Xiangyu.Design and exploitation of new type of composite wallboard and the research to its carrying capacity[D]. Nanjing:Nanjing University of Technology,2009.(in Chinese)