水泥工业全过程节能潜力分析

郑 鑫,邱泽晶,彭旭东

(国家电气设备检测与工程能效测评中心(武汉),湖北 武汉 430074)

0 引言

节能减排作为我国的长期国策和能源发展战略规划的重要内容,关系到我国经济可持续发展和对全球环境的影响。实现节能减排、提高能源利用率的目标主要依靠工业领域。我国工业领域能源消耗量约占全国能源消耗总量的70%,主要工业产品单位能耗平均比国际先进水平高30%左右[1]。另外,我国的能源利用率仅为33%左右,比发达国家低约10%,至少50%的工业耗能以各种形式的余热被直接废弃[2-3]。

水泥工业能源消耗总量占建材工业能耗的总量的75%[4-5],随着水泥产能的快速增长,其能源消耗在不断增加,预计到2015年,国内水泥需求量为22亿t,比2010年增加17.6%,耗煤总量达到2.46亿t,比2010年增加36.7%[6-7]。水泥工业作为我国主要的高能耗、高排放产业,是工业领域节能减排的重点和难点,其节能减排效果对完成我国能源消耗目标、工业可持续发展起着举足轻重的作用。

国内在水泥工业节能技术研究方面,对水泥生产单个环节的节能技术都有研究。本文利用全过程分析方法,依次对水泥生产工序的重点耗能环节和余热回收环节进行节能潜力分析,以期从整体角度对水泥工业的节能潜力进行挖掘。

1 磨粉技术

在水泥生产“二磨一烧”三大环节中,“磨”既是熟料烧成的必要前提,又是决定水泥成品质量的关键。同时,“二磨”电耗约占水泥生产过程总电耗的70%,降低磨粉电耗已成为磨粉技术进步的重要标志[8]。目前生料制备采用的粉磨系统主要有3种类型:管磨机、立磨和辊压机系统,管磨机因电耗高,已逐渐被水泥企业淘汰,以往辊压机作生料终粉磨因辊面处理技术不过关和对生料水分要求严而没有被大量推广使用,2 500 t/d以上生产线主要采用立磨技术[9-10]。近年来,辊压机作生料终粉磨技术有了技术性突破,因其具有不需喷水、料床压力高、电耗低、维护方便等特点,越来越受水泥企业青睐。

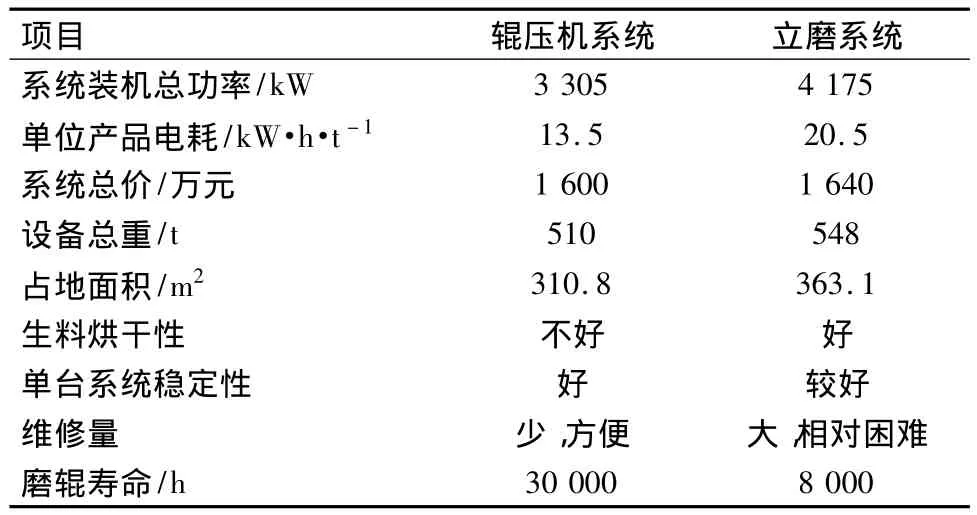

辊压机与立磨均为目前水泥生产线生料终粉磨系统优选技术方案,相比管磨机节能效果明显。以2 500 t/d生产线、磨机台时产量200 t/h为例,辊压机与立磨磨粉技术与经济效益综合对比如表1所示。

表1 辊压机与立磨磨粉技术与经济效益综合对比

在相同产能的情况下,辊压机系统比立磨系统配置功率约小870 kW,单位产品电耗低。但辊压机的单台处理能力有限,对于4 000 t/d以上规模的生产线,须配置两台或三台以上才能满足能力平衡要求,由此导致系统复杂,可靠性降低,而立磨单台能力较大,系统配置1~2台,即可满足5 000~10 000 t/d烧成系统要求。虽然立磨系统设备费用相对较高,但辊压机的生料烘干性较差,不能烘干湿的物料,要求料物水分在4%以下,因北方干燥少雨,生料水分小于1.5%,使用立磨需喷大量的水以稳定料床,再烘干,造成热量浪费,而辊压机无需喷水,热量可直接供余热发电,所以,建议北方的生产线首选辊压机作为生料终粉磨系统,南方生产线则可根据原物料水分情况选择使用。

2 熟料烧成技术

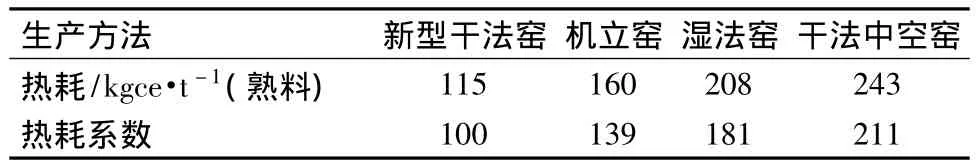

现代水泥烧成技术的变革,都是根据物料的预热、分解、固相反应、出现液相和形成水泥矿物及熟料冷却过程不同阶段的反应特性配置不同设备单元,并注意系统各单体设备之间的匹配和平衡,在稳定的基础上达到系统效率的最大化。目前所推广的高效节能烧成技术是指以悬浮预热和预分解技术为核心的新型干法水泥熟料生产技术,主要包括:高效预热器和分解炉、回转窑、新型多通道燃烧器、新型篦式冷却机等,使用该技术进行水泥熟料生产的优点是高效、优质、节能、节约资源,符合环保和可持续发展要求[11]。与其他几种主要的烧成窑相比,新型干法比机立窑的单位热耗低28%,比湿法窑的单位热耗低 44.7%,比干法中空窑的单位热耗低91.7%。表2是各种烧成工艺单位热耗的对比。

表2 国内重要水泥生产工艺单位水泥熟料的平均热耗对比

就烧成系统的具体环节来说,分为以下4个主要部分。

2.1 预分解系统

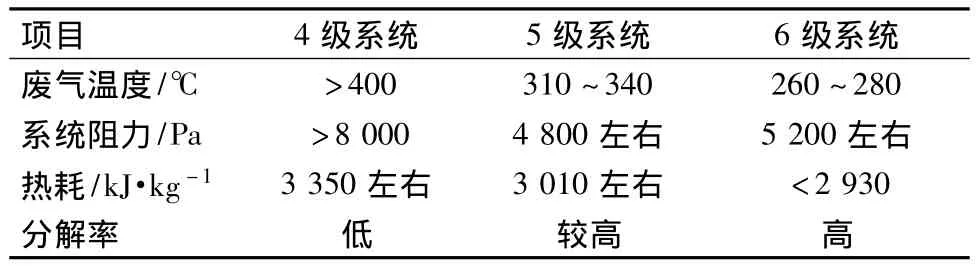

主要功能是利用窑尾排出的高温烟气及煤粉燃烧放出的热量,将生料加热分解后入窑煅烧。目前我国的预热分解系统大多为5级预热器,少部分为传统的4级系统,性能更佳的6级系统正在逐步推广中。三种系统性能对比如表3所示。

表3 预分解系统对比

早期的4级预分解系统废气温度在400℃以上,系统阻力超过8 000 Pa,入窑料物分解率低。目前我国预分解窑大部分为5级预热器,废气热量可满足原料综合水分7%烘干的需要,而国内水泥原料采用砂岩配料,综合水分一般低于3%,致使大量预热器废气的热量没有得到有效利用就排至大气,造成整个系统能量极大的浪费。增加预热器级数,可使废气温度降低,同时对其进行结构优化,有利于系统产量的提高,5级预热器增加至6级后,系统热耗平均可降低75 kJ/kg左右熟料。

2.2 窑型

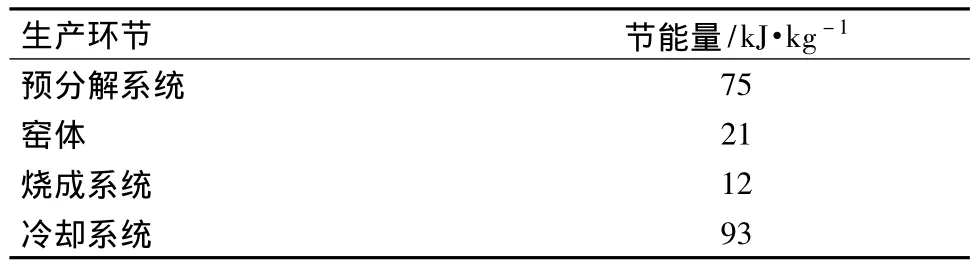

随着6级预热器的出现及辊式磨粉技术的发展与成熟,二支承短窑在我国大量推广应用的条件(生料易烧性强,入窑物料分解率高且稳定)已完全成熟。二支承短窑的长径比L/D一般为10~12,由于筒体长度有较大减短,其散热损失相应减少,相应规格的窑的散热损失相差约21 kJ/kg熟料。

2.3 燃烧器

之前在我国因装备工艺性能掌握情况及加工精度等原因,造成燃煤输送风量偏大,一般一次风量高达15%,与国外差距较大,国内大型水泥生产线的回转窑基本都是应用国外公司的燃烧器,但是目前国内也开发出了高性能多通道燃烧器,可达到一次风量小于8%,并且对煤种的适应性强,能烧包括高灰分煤(灰分大于35%)、劣质无烟煤(挥发分小于10%;热值18 800 kJ/kg左右)和高内水煤(水分达15%、热值15 600~17 500 kJ/kg)等劣质煤,降低热耗10~15 kJ/kg熟料,已分别在宝鸡众喜金陵河水泥有限公司5 000 t/d生产线和益阳市东方水泥有限公司5 000 t/d生产线投产应用[12]。

2.4 冷却机

目前在国际上已发展到第四代,一般热回收效率超过74%,回收热量按照入冷却机的热料温度计算,全部热量约为1 457 kJ/kg熟料,每提高1%的热回收效率则回收热15.5 kJ/kg(熟料),比国内第三代篦冷机平均提高93 kJ/kg(熟料)。国内篦冷机的研发也取得了突破进展,包括成都建材工业设计研究院、无津水泥工业设计研究院有限公司等单位已自主研发出第四代篦冷机,掌握了部分核心技术[13-14]。

随着新型干法水泥在生产工艺、技术装备等方面取得的突破性进展,在同一条件下,几乎每个生产环节都取得了良好的节能效果。

表4 熟料烧成过程节能点

3 余热利用技术

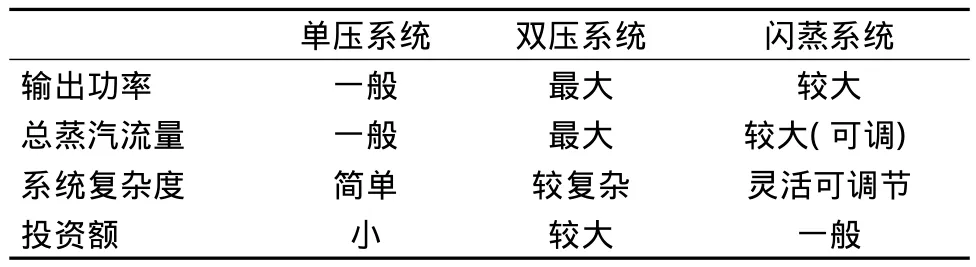

余热主要来源于窑尾预热器和窑头冷却机的废气,就目前国内最先进的生产线工艺而言,窑头和窑尾的废气除满足原燃材料的烘干外,仍有大量的350℃以下的余热不能完全被利用,其浪费的热量约占系统总热量的30%。国内水泥企业余热利用的主要方式是进行余热发电,以生产过程中从窑头冷却机和窑尾预热器抽出的废气为热源,可建立单压、双压、闪蒸循环系统。3种系统对比如表5所示。

表5 三种循环系统对比

双压系统能实现能量的梯级利用,各换热器的换热温差较单压和闪蒸更为合理且系统输出功率最大。但是与单压相比,增加了高压省煤器,使得系统较为复杂,增加初投资。闪蒸系统的主蒸汽压力、流量等与单压系统基本相等,输出功率比双压系统略小。实际应用中可以通过升压给水泵和流量调节阀来调节闪蒸流量,以控制AQC锅炉废气排放温度,且此时可以不影响SP锅炉和AQC锅炉汽包的换热情况,必要时甚至可以切除闪蒸器,此时系统以单压方式运行,是单压循环的最优值。双压循环具有最大输出功,闪蒸系统输出功略小,但有系统较为简单灵活等优点。

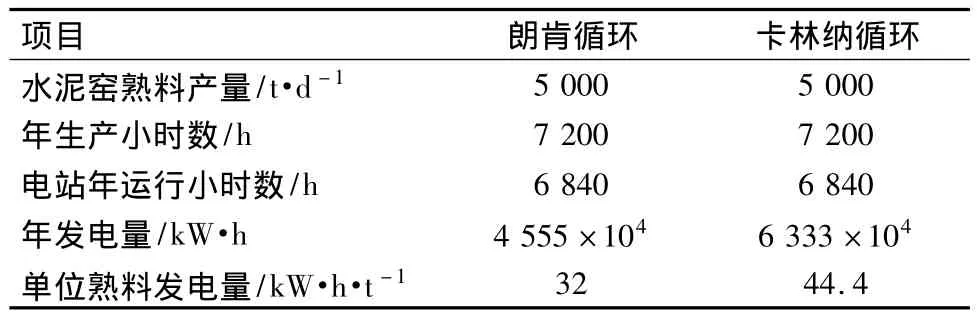

由于水泥工业余热基本在350℃以下,以水为工质的朗肯循环不能有效地回收余热,一般用有机朗肯循环(Organic Rankine Cycle,简称ORC)余热发电技术,即以低沸点的有机物代替水为工质来吸收废气余热[16]。随着研究的不断发展,基于混合工质的卡林纳循环系统被提出,即以NH3-H2O混合物代替纯工质的循环系统。此系统蒸发过程是变温过程,相对于纯工质循环的定温蒸发而言,其吸热蒸发过程更接近热源的放热过程线,这样可以减小换热过程的平均换热温差,降低不可逆损失,提高循环的效率。对于不同的余热热源,可以根据其放热特性,选择不同组分、不同浓度的混合物,使工质的吸热过程与热源的放热过程达到最佳换热匹配。在相同的余热条件下对卡林纳循环与双压进汽补汽式有机朗肯循环进行比较,计算结果如表6所示。

试验表明在相同的余热条件和电站年运行时间下,卡林纳循环的单位熟料发电量为44.4 kWh/t,相对于有机朗肯循环32 kWh/t来说,增加了39%,可以降低单位熟料热耗44.64 kJ/kg。但在实际运行中,由于氨水混合工质蒸发过程的复杂性以及系统的复杂性等因素,卡林纳循环的实际使用经验还比较欠缺。在目前情况下有机朗肯循环更具有可行性和可靠性,而卡林纳循环是今后的发展方向。

表6 卡林纳循环vs有机朗肯循环

4 结语

本文从水泥工业生产的全过程入手,分析了各重点工序的节能潜力及可采用的节能技术,并定量对比分析了各种节能技术的节能效果,对水泥工业的整体节能改造具有一定的指导意义。后续可对本文所分析到的各个过程之间的能耗关系加以进一步的分析与验证,以完善对整个水泥系统的节能分析。

[1]连红奎,李艳,束光阳子,等.我国工业余热回收利用技术综述[J].节能技术,2011,29(2):123-128.

[2]王维兴.钢铁工业的节能潜力分析[J].冶金能源,2002(3):5-8.

[3]李伯强.中国能源战略调整和能源政策优化研究[J].电网与清洁能源,2012,28(1):1-3.

[4]姚燕.建材工业节能减排技术指南[M].北京:化学工业出版社,2010.

[5]杨申仲,杨炜,朱同裕,等.行业节能减排技术与能耗考核[M].北京:机械工业出版社,2011.

[6]国务院关于印发节能减排“十二五”规划的通知.国发[2012]40号.

[7]孙夫建.水泥行业企业规模、技术创新对能源消耗影响的实证研究[D].南京:东南大学,2009.

[8]钱海燕,张柏林.水泥磨粉动力学方程及其研究进展[J].硅酸盐通报,2010,29(1):126-132.

[9]王仲春.水泥工业粉磨工艺技术[M].北京:中国建材工业出版社,2000:260-320.

[10]陈鹏.4000t/d生产线的设计优化与设备选型[J].水泥,201l(5):38-40.

[11]季佳铭,汪澜,考宏涛,徐迅.水泥熟料烧成技术的研究进展[J].水泥工程,2012(3):6-9.

[12]徐松柏,李松,唐宪国,等.HP20大型强涡流多通道燃烧器的研究及应用[J].中国水泥,2012(2):57-60.

[13]陶从喜,孙义飞.TCFC第四代行进式篦冷机的研发及应用[J].中国水泥,2011(2):55-58.

[14]位伟.新型干法水泥生产冷却过程建模与控制[D].济南:济南大学,2009.

[15]金格,戴义平,王家全.5 000 t/d级水泥窑低温余热利用方式对比研究[J].热能动力工程,2009,24(4):503-506.

[16]王江峰,戴义平,陈江.中低温余热发电技术及其在水泥生产中的应用[J].节能,2007(2):32-34.