调整1 0 8 m3聚合配方 优化树脂质量

张雄堂,张友平,雷 强

(陕西北元化工集团有限公司,陕西 榆林 719319)

聚氯乙烯生产中应用最为广泛的是悬浮法工艺,为了获得更优质的聚氯乙烯树脂,不但要严格控制原料和助剂的质量,更要掌握聚氯乙烯配方与质量的关系。对于不同釜型生产聚氯乙烯,工艺配方也要适应其釜型特点。108 m3聚合釜作为聚氯乙烯生产中的典型釜型具有传热好,搅拌强的特点,为在此釜型下得到优质的聚氯乙烯树脂,还需要采用合适的工艺配方。

1 悬浮法工艺配方与PVC质量的关系

1.1 108 m3聚合釜所用原料及助剂

(1)PVC聚合使用单体氯乙烯 (C2H3Cl简称VCM)技术要求如下:

C2H3Cl纯度≥99.98%(wt);

C2H2≤5×10-6(v/v);

C2H2O≤20×10-6(v/v);

高沸物 (1.1-C2H4Cl2+1.2-C2H4Cl2)≤40×10-6(v/v);

含水≤300×10-6(wt);

含酸≤1×10-6(wt);

含铁≤0.5×10-6(wt);

非挥发物≤25×10-6(wt)。

(2)无离子水的质量指标包括电导率≤5 μs/cm、pH值6.5~7.5(当电导率≤2 μs/cm时,可以不考虑pH值),水中无氧。

(3)引发剂为油溶性的偶氮类或有机过氧化物类的引发体系,常用过氧化新癸酸异丙苯酯TX-23,过氧化新癸酸叔丁酯TX-99、使用的引发剂一般为复合引发剂,以保持反应过程中的反应速度平稳。

(4)分散剂有3类:a.高保胶类分散剂为醇解度为80%~90%的聚乙烯醇;b.低保胶类分散剂为醇解度68%~74%的聚乙烯醇或改性聚乙烯醇;c.辅助分散剂为醇解度为38%~42%的聚乙烯醇或羟丙基甲基纤维素。

(5)其他辅助助剂有,pH调节剂或中和剂碳酸氢铵;中和剂氢氧化钙(只用一种);终止剂双酚A、苯酮缩氨基硫脲、或二者的复合型,新型的耐热终止剂在复合型中加入了抗氧剂;、热稳定剂;热稳定剂为液体锌或有机复合类稳定剂 (包括有机锌和抗氧剂等);消泡剂主要为聚醚型或有机硅型。

1.2 原料及助剂与PVC质量的关系

1.2.1 单体氯乙烯杂质含量对PVC质量的影响

(1)单体中乙炔含量对聚合的影响非常大,因为其是活泼的链转移剂,能在大分子聚氯乙烯内部生成共轭双键,降低PVC的热稳定性,是大分子氯乙烯降解脱氯化氢的薄弱环节。

(2)高沸物(1.1-C2H4Cl2+1.2-C2H4Cl2)含量应≤10×10-6(v/v),含量超标时,容易增大氯乙烯分子的支化度,并且易粘釜,难塑化的树脂颗粒增多(也就是鱼眼增多)。

(3)含水量指标非常关键。因为水能够水解生成氧,与氯乙烯生成低分子过氧化物,产生氯化氢、甲酸、甲醛等酸性物质,从而腐蚀设备造成铁超标,并且含酸也超标。

(4)含酸超标时,腐蚀设备造成铁超标,同时,酸性物质会破坏分散剂,对聚合配方体系造成影响。

(5)含铁超标时,将对PVC树脂的色泽及杂质有很大的影响,并且,促进氧与氯乙烯产生过氧化物,引发聚合,生成较低聚合度的聚氯乙烯,降低产品的热稳定性能,单体系统极容易产生自聚。

(6)非挥发物超标,与高沸物超标类似,会造成树脂中的杂质、鱼眼超标。

1.2.2 无离子水

无离子水要保证水质纯净,无电解质,若超标,容易造成树脂的电导率偏高,同时使聚合配方体系受到破坏。无离子水若非中性,会破坏分散剂,但电导率过小时,测定的pH值为弱酸性(在6左右),是由水的自身离解造成的,而且也无法准确检测,可以不考虑pH值。水中应无溶解氧,若含有溶解氧,会造成单体生成低聚合度的树脂,小支链加多,树脂热老化性能严重降低。

1.2.3 引发剂

引发剂引发聚合并调节聚合速率,并影响聚合放热、聚合周期和聚合釜生产能力。

(1)引发剂的选用

引发剂的有效浓度对VCM悬浮聚合速率有着直接的影响,因此,溶剂型引发剂的有效浓度为引发剂最重要的质量指标。引发剂在较低温度下会逐步分解,因此,除了必须按要求在低温条件下进行储运外,对于储运时间过长或可能经历非低温放置的引发剂必须进行有效浓度的分析,再确定实际用量。

单独使用高活性引发剂虽可提高聚合平均速率、缩短聚合时间,但会出现聚合前中期聚合速率过大、后期聚合速率显著降低的弊端。聚合前中期聚合速率过大,反应放热随之增大,当反应放热速度大于聚合釜传热能力时,就会出现聚合温度失控,严重时,出现爆聚。单独使用低活性引发剂,聚合诱导期长,聚合速率低,聚合时间延长,而且残留引发剂量大,影响树脂质量。当引发剂活性适宜时,聚合速率均匀,能有效利用聚合釜的传热能力,缩短聚合时间,同时聚合结束后,引发剂残留量少,对提高树脂热稳定性有利。从引发剂活性来看,最好选用半衰期为2.0~3.0 h的引发剂,单一引发剂必须在某一温度下才能达到这一要求,因此,生产中多将半衰期大于和小于2.0~3.0 h的引发剂按不同比例复合使用,以满足不同聚合温度的要求。

选用VCM悬浮聚合用的引发剂需考虑适当的活性、水溶性、水解性、粘釜性能、毒性、贮存安全性、价格等因素。

(2)引发剂对PVC树脂质量的影响

引发剂对PVC树脂的鱼眼数和热性能等质量有很大的影响。引发剂对PVC树脂鱼眼数的影响主要是由于引发剂在VCM液滴中分布不均匀所致,主要与引发剂的物理状态、引发剂的投料方式和投料时的工艺条件(主要是聚合物料温度)有关。如果将固体引发剂直接加入聚合体系,则鱼眼数很高;若将它配成溶液加入,则鱼眼数大为降低。若在水、分散剂、VCM加入之后引发剂加入,鱼眼数明显减少。聚合物料温度高时投入引发剂比温度低时鱼眼数高。引发剂对PVC树脂热性能的影响主要是由于PVC树脂中的残留引发剂以及引发剂碎片构成的端基所致,前者影响更大。PVC树脂中的残留引发剂量越多,树脂的热稳定性越差。

1.2.4 分散剂

一方面,分散剂可降低VCM与水的界面张力,有利于在搅拌作用下实现VCM的分散;另一方面分散剂吸附在VCM液滴表面,起到保护液滴、防止聚并的作用,在搅拌特性确定之后,分散剂种类、性质和用量成为影响PVC树脂颗粒特性的主要因素。

分散剂聚乙烯醇(PVA)的主要结构参数有平均聚合度、醇解度和乙酰基分布状况等。平均聚合度(一般用醇解度来表示)对在水中溶解度和VCM液滴的保护能力有较大影响。PVA在水中的溶解度随聚合度增加而降低。聚合度越大,则保护能力越强,PVC树脂颗粒越不易聚并。PVA醇解度越高,其水溶液表面张力或与VCM的界面张力越大,分散效果越差。但太低时,在水中的溶解度变差,也不能发挥作用,制得的树脂颗粒也大,而且容易产生爆聚现象。

分散剂是影响聚氯乙烯树脂颗粒形态的主要因素。一般分散剂水溶液的表面张力或与VCM间的界面张力愈小,则VCM液滴分散得愈细,形成的PVC树脂颗粒直径就较小,而分散剂的保护能力愈强,则所得PVC树脂颗粒就越紧密,孔隙率愈小,粒间聚并也较困难,易形成“单细胞”(亚颗粒)树脂。

为制得颗粒疏散匀称,粒度分布窄,表观密度合适的PVC树脂,单一的分散剂体系很难满足上述要求,往往采用2种或2种以上的分散复合体系,可以添加少量的表面活性剂强的分散剂,如PVA与低醇解度的辅助PVA复合分散体系,PVA的醇解度愈高,则水溶液的表面张力愈大,保护能力加强,而一定浓度的低醇解度PVA就具有很好的分散效果,因此,以高醇解度的PVA作主分散剂,复合低醇解度PVA做为悬浮聚合的分散剂,比较容易制得满足颗粒形态要求的PVC树脂。另外,选用分散剂的不同,在PVC树脂颗粒表面形成的皮膜的情况也不尽相同,皮膜的连续性、强度、厚度都有差异,而皮膜的性质对PVC树脂的塑化速度,脱除残留单体的难易程度均有影响。选用复合分散剂并控制适当用量,形成半皮膜或无皮膜的PVC树脂是理想目标[1]。

1.2.5 其他辅助助剂

(1)pH值调节剂和中和剂

调节剂就是pH值缓冲剂,能抵抗少量酸和碱而使溶液pH值保持基本不变的一类物质。缓冲剂能严格控制聚合体系中的氯离子和氯化氢,使体系的pH值处于中性或偏碱性 (6~8),从而保证PVC产品的性能、聚合分散体系的稳定性;保护设备不受腐蚀而损坏。碳酸氢铵作为缓冲剂具有易溶于水、价格便宜、贮存使用方便的优点。但用量较大(0.3~0.5 kg/tVCM),对PVC树脂没有热稳定作用,使用时可与氯化氢反应放出二氧化碳使釜内压力一定程度升高,尾气排放量增大,VCM的消耗有所增加。

对于单体及纯水pH值稳定的聚合系统,可不在聚合中加入pH缓冲剂,只需要在出料系统加入pH值中和剂(氢氧化钙),而且此中和剂还有一定的热稳定作用。

(2)终止剂

在VCM悬浮聚合后期,当VCM转化率大于出现压降时的临界转化率后,如果继续聚合,将导致PVC树脂孔隙率下降;更重要的是,转化率大于80%以后,影响产品的热稳定性和加工性能。因此,在聚合到一定程度(转化率在85%左右)时,加入终止剂可以使聚合反应急剧减慢或完全停止,达到控制聚合程度和提高树脂热稳定等性能的目的,而且,能消耗残留引发剂,消除或减轻后续处理和加工过程中引发剂对树脂热稳定性的不利影响。

终止剂的选用和对PVC树脂质量的影响很大,选用好的终止剂可有效改善树脂的热老化白度和热分解时间[2]。

(3)热稳定剂

热稳定剂是一种辅助性提高树脂热稳定性的助剂,是减缓和吸收PVC分解释放出的氯化氢,少量使用,可提高树脂品质。

(4)消泡剂

使用消泡剂可消除聚合反应时分散剂等产生的泡沫,从而避免釜顶粘釜的出现。选择消泡剂要合适,消泡性能要满足聚合需求,并且不能影响树脂质量,尤其是树脂老化白度。

1.3 PVC质量与聚合控制及配方的联系

1.3.1 聚合度(粘数)的影响因素

影响聚合度的是聚合温度,温度升高,树脂聚合度降低,粘数也降低。当循环水温度升高时,反应热不能及时移走,造成聚合温度波动,尤其是在聚合开始2.5 h后波动时,对粘数造成的影响较大,当温度波动超过0.5℃,聚合度和粘数就会发生变化。

聚合温度影响反应速度,进而影响反应的放热量,如果反应热不及时移除,就会造成反应受热不均,影响分子量的分布。所以,要控制好反应温度,升温要平稳,反应温度确定后,尽量控制反应温度差在±0.2℃之内。夏季要适量减少单体和引发剂加入量,或增加无离子水量,保证体系传热均匀[2]。

1.3.2 表观密度和吸油率的影响因素

表观密度看做为特定条件下的堆积密度。吸油率即增塑剂吸收率,在室温条件下,增塑剂能很快地充满可渗透的内孔、毛细管和缝隙,但在相当长时间内,并不使PVC溶胀。充满过程是可逆的,实质上,是由于毛细管作用或表面力吸附了增塑剂。增塑剂并不进入初级粒子内,也不使之溶胀。这一过程与化学因素无关,仅决定于粒子形态,反映树脂内部的孔隙率。

(1)搅拌转速

提高搅拌强度,使釜内剪切力增大,VCM液滴粒径变小,同时内部空隙率增大,吸油率也增大。但强度过高时,液滴间因碰撞而聚并,使颗粒变粗。

(2)分散剂用量和比例

PVA具有较强的保胶能力,其有利于提高树脂的表观密度,但是使粘釜严重,干燥困难,而且醇解度越高,表观密度越大,吸油率越低,醇解度为38~ 42的聚乙烯醇具有较强的分散能力,其有利于提高树脂的孔隙率和吸油率,但树脂的表观密度偏低。分散剂的比例和用量控制不好,会严重影响PVC的表观密度和吸油率。分散剂对PVC颗粒形态的影响也反映在对表观密度和吸油率的影响,高保胶分散剂与低保胶分散剂的比例决定表观密度,高保胶分散剂比例高,表观密度大,吸油率低;低保胶分散剂比例大,表观密度小,吸油率提高。

(3)水油比

水和VCM单体质量的比值称为水油比。水油比影响单体分散液滴的数量和大小,从而影响聚合体系的分散、合并速度、直至宏观成粒过程,最终反映在树脂的颗粒特性上,随着水油比的降低,表观密度和吸油率都会明显提高。

(4)聚合温度

聚合温度还对聚氯乙烯树脂颗粒形态有影响,主要表现在温度对PVC树脂的孔隙率有影响。聚合温度低,形成的树脂结构较疏松;高温下聚合制得的PVC树脂结构紧密。

(5)颗粒粗细

颗粒偏细的树脂堆积密度大,也就是表观密度高,颗粒偏粗则相反。

1.3.3 颗粒形态的影响因素

(1)搅拌

搅拌对聚氯乙烯树脂颗粒形态的影响主要表现在PVC树脂的粒径及分布、孔隙率等,但搅拌的作用与分散剂的性质互相影响、互相补充。提高搅拌强度将使悬浮分散体系内液滴变细,PVC树脂平均粒子变小,但搅拌强度过高,又将促使体系内液滴碰撞聚并,使PVC树脂的平均粒径变大。PVC树脂平均粒径与搅拌转速的关系曲线呈马鞍形。随着搅拌转速的提高,能使聚氯乙烯树脂的初级直径变小,孔隙率增加,吸油率增大。在实际生产中,要保证使搅拌的单位体积功率,循环次数,以及能量分布满足生产要求。另一方面可以通过适当改变搅拌浆叶的角度,浆叶的宽度或直径等参数满足对PVC树脂颗粒特性的要求;也可以增加变频器,控制聚合搅拌转速,在颗粒形成初期降低或提高搅拌转速,以控制树脂颗粒[4]。

(2)分散剂:见1.2.4。

(3)聚合温度

聚合温度对聚氯乙烯树脂颗粒形态的影响主要表现在温度对PVC树脂的孔隙率的影响。聚合温度低,形成的树脂结构较疏松;高温下,聚合制得的PVC树脂孔隙率较低,这是因为随着聚合温度的升高,初级粒子变少,熔结程度加深,粒子呈球形;而聚合温度较低时,则容易形成不规则的聚结体,从而使孔隙率增加[5]。

(4)水油比

VCM单体在搅拌作用下,被分散成小液滴,在水油比为1∶1时就有足够的“自由”流体,体系的黏度较低,保证了流动和传热效果。但聚合成疏松粒子后,内外孔隙和颗粒表面吸附了相当量的水,使自由流体减少,体系黏度提高,造成传热困难,将使生成的PVC树脂粒度分布变差,颗粒形状和表观密度都要受到影响。为了获得分布均匀的颗粒形态,水油比一般大于1.06∶1.00。根据聚合体积收缩理论,在聚合反应的中后期往往加适量的水,称之为二次注水,采用二次注水工艺,不但可以提高体系的传热能力,而且,改善聚氯乙烯树脂的颗粒形态。

2 108 m3聚合釜配方介绍

日本智索108 m3PVC聚合釜的搅拌为双层三叶平浆式搅拌,搅拌器表面抛光粗糙度为0.03~ 0.08 μm。为了增强搅拌强度和传热能力,在釜内安装3组内冷管兼作挡板。聚合釜的搅拌控制采用双速电机提供2种转速:125 r/min和62.5 r/min。该聚合釜传热效率高,温度控制恒定,但是釜内挡板过多,加之采用双侧三叶平浆式搅拌,相对剪切力偏大,局部涡流强,分散不均匀。为得到更好的树脂颗粒形态,还需要有更精确合理的配方适应该型聚合釜,才能制造出优质的PVC树脂。

一般聚合釜的充装系数为90%左右,其余未充装部分是氯乙烯和水的混合气体,根据此填充系数和聚合釜的容积计算聚合釜的液体物料体积,按照1.06∶1.00的水油比及其他物料的进料量,108 m3聚合釜的单体氯乙烯入料量一般为40 t左右(相对水的密度0.91,折算体积为45 m3),水为42.5 t左右(包括冲洗加料管线),在聚合反应中后期,因体积收缩,继续补水保持反应液液位。

聚合釜的单体入料量后,根据单体入料量确定其他助剂的用量。首先是选用分散剂和确定用量。目前,108 m3聚合釜的分散剂配方模式主要有3种。

(1)醇解度为80(强保胶主分散剂)和醇解度为40(辅助分散剂)的聚乙烯醇搭配。

(2)醇解度为80(强保胶主分散剂)和醇解度为72(强分散主分散剂)的聚乙烯醇搭配。

(3)醇解度为80(强保胶主分散剂)和醇解度为72(强分散主分散剂)的聚乙烯醇,再搭配少量醇解度为40(辅助分散剂)的聚乙烯醇。

为了得到更好的树脂颗粒形态,一般选用第三种配方,分散剂用量为氯乙烯单体的0.06%~0.09%。

其次是引发剂的用量,一般为氯乙烯单体用量的0.035%~0.040%,引发剂用量越多,反应时间越短,但反应热越大,控制难度也越大,后期残留的游离基也多,对树脂质量造成影响,要根据实际情况调整。到反应后期压降为0.1~0.15 MPa时,加入终止剂,一般终止剂的加入量单体的0.05%。在出料的母液中,加入中和剂将pH值调至中性。

聚合釜温度决定聚氯乙烯的聚合度,本论文主要针对平均聚合度为1 050(粘数为112 mL/g)的聚氯乙烯树脂,进行配方调整,聚合温度控制为57.5℃,每台聚合釜都会有差异,根据树脂聚合度来调整。

3 调整配方 优化PVC质量

3.1 调整前的聚合配方及PVC质量

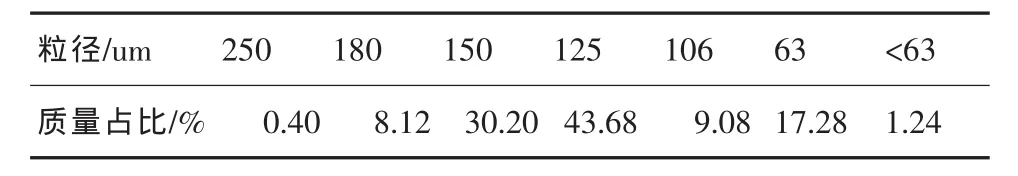

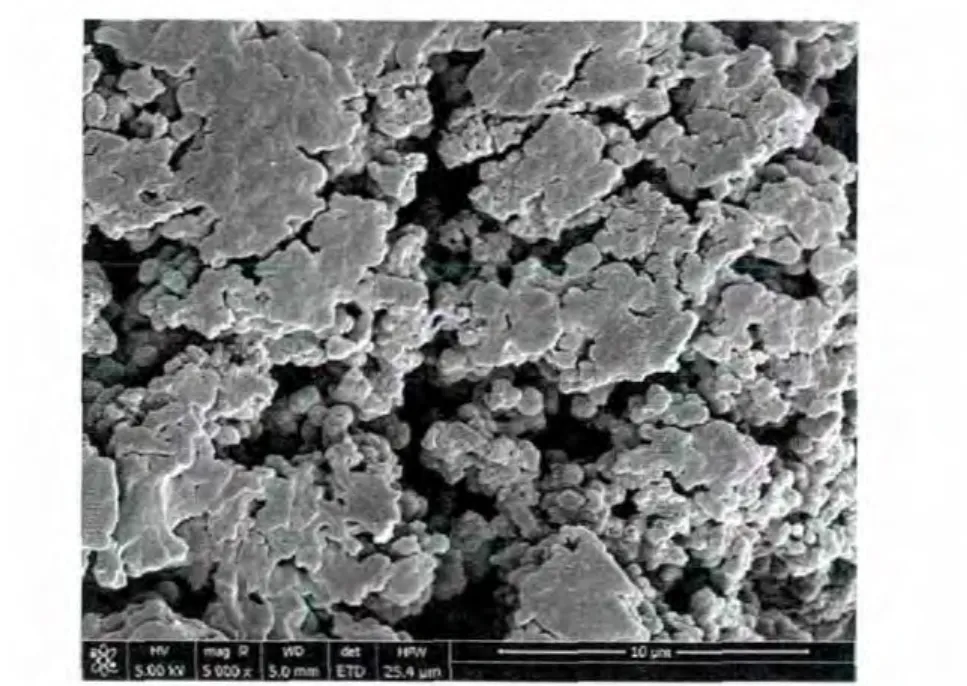

某台108 m3聚合釜聚合温度为57.5℃,氯乙烯单体量为41 t,水量为42 t,醇解度为80的聚乙烯醇量为400×10-6,醇解度为72的聚乙烯醇为350× 10-6,醇解度为40的聚乙烯醇用量为100×10-6,总分散剂用量为850×10-6,引发剂用量为15 kg,终止剂用量为25 kg,生产的聚氯乙烯树脂质量见表1,粒径分布见表2和图1,切片扫描电镜图见图2。

表1 调整前PVC树脂质量指标

表2 调整前粒径分布比例

3.2 调整PVC配方及质量

3.1 的数据和图表显示,调整前的树脂的聚合度和粘数偏低,根据聚合度的影响因素,说明聚合温度偏高。从粒径分布来看,颗粒细料多,粒径分布不成正态分布,平均粒径偏小,所以,初步判断造成此问题的主要原因为分散剂用量偏大(保胶过强)和水油比偏低,同时,108 m3聚合釜的搅拌涡流及剪切力过大,造成粒径分布不佳及细料多。表观密度比市场目标质量偏高,但吸油率并不低,而且从树脂切片电镜扫描图片来看,内部结构相对松散,但未达到理想状态,出现这种现象,是因为108 m3聚合釜剪切力过大造成。综合以上现象,说明造成表观密度大的原因主要有分散剂比例不佳和PVC细料偏多。

图1 调整前树指的粒径分布曲线图

图2 调整前树指的切片扫描电镜图

针对以上问题,确定调整配方方案为,降低聚合温度,调整聚合度;降低分散剂用量并调整各分散剂比例,优化颗粒和树脂内部空隙,降低表观密度;调整水油比,提高分散性和均匀性,优化粒径分布。

通过多次调整和检测,最终配方确定为,聚合温度降低0.5℃、醇解度为80的聚乙烯醇量为340× 10-6,醇解度为72的聚乙烯醇量为355×10-6,醇解度40的聚乙烯醇量为40×10-6,单体量从41 t调为40 t,水量从 42 t调为 43 t,水油比从 1.02调为1.07,其他助剂配比不变。

经过调整后,树脂质量指标见表3、表4,粒径分布见图3,切片扫描电镜图见图4。

表3 调整后树脂质量指标

表4 调整后粒径分布比例

图3 调整后粒径分布曲线图

4 结论

通过对108 m3聚合釜的配方调整,该树脂的聚合度已经达到了目标要求。从粒径分布来看,颗粒细料也明显减少,粒径分布趋于正态分布,平均粒径也变大,且集中度明显提高,同时表观密度也降至合理范围,电镜扫描图显示树脂内部结构也变松散,增塑剂吸收率略有增长,鱼眼也小幅减少。

此次配方调整显示温度对于聚氯乙烯聚合度的调整作用非常明显;在调整颗粒形态和粒径分布时,除要进行调整分散剂用量和配比外,还要结合108 m3聚合釜的搅拌和剪切力强的特点进行调整;在配方调整时,减少了辅助分散剂的用量,不但没有影响内部结构的松散性和增塑剂吸收率,反而有所提高,主要是因为减少辅助分散剂时,聚氯乙烯树脂内部结构比以前难剪切,对细料的减少起到了作用,同时,减少了保胶分散剂的用量,提升了水油比,增加了聚合体系分散性,颗粒变粗、分布变窄,树脂的空隙率小幅增长。但对保胶分散剂的减少要少量多次地进行,不断摸索出最佳点,降低到一定值时,会出现爆聚现象。

图4 调整后切片扫描电镜图

针对不同结构的釜型、原料质量及助剂品种,需要不断摸索经验,进行配方调整,才能得到质量更好的聚氯乙烯树脂。

[1]包永忠.聚乙烯醇助分散剂对悬浮聚氯乙烯树脂颗粒特性的影响.中国氯碱,2010,(2):8-11.

[2]王广斌.PVC产品质量影响因素及处理措施.聚氯乙烯,2010,(11):45-46.

[3]毕利君.PVC聚合配方的优化.聚氯乙烯,2009,(4):5-6.

[4]张忠良.影响聚氯乙烯树脂颗粒形态的因素.中国氯碱,2005,(4):25-26.

[5]包永忠.聚合温度对聚氯乙烯树脂结构和性能的影响.高等学校化学学报,1998,(2):313-317.