变压吸附技术在氢回收中的应用

卢建国,刘 晶

(内蒙古亿利化学工业有限公司,内蒙古 鄂尔多斯 014300)

内蒙古亿利化学工业有限公司聚氯乙烯分厂VCM精馏工序尾气,经加收氯乙烯及乙炔后,原为直接放空,为了合理的利用资源,提高生产效率,实现节能增产的目的,增加VCM氢气回收装置。该技改项目于2012年12月正式投产,2013年全年回收氢气4 818 912 Nm3,经过近一年的运行,目前生产平稳,达到了预期效果。

1 变压吸附分离原理

在电石法生产聚氯乙烯的过程中,来自乙炔分厂的乙炔气和烧碱分厂的氯化氢气体,经混合脱水后,进入转化器生成氯乙烯,经过净化工序除去过量的氯化氢后,进入精馏工序进一步脱除高沸物和低沸物后得到合格单体,精馏尾气作为本装置的原料气进一步回收氢气。

1.1 变压吸附分离原理[1]

该提氢装置中的吸附主要为物理吸附,其特点是吸附过程没有化学反应,吸附过程进行得极快,参一吸附的各相物质间的动态平衡在瞬间即可完成,并且这种吸附是完全可逆的。物理吸附具有2个特性,一是对不同组分的吸附能力不同,二是吸附质在吸附剂上的吸附容量随吸附质分压的增加而增加,随吸附温度的上升而下降。利用吸附剂的第一个特性,可实现对净化尾气中氮气、甲烷等组分的优先吸附而得到高纯氢;利用吸附剂的第二个特性,可实现吸附剂在低温下解吸再生,从而构成吸附剂的吸附与再生循环过程,达到连续分离的目的。

1.2 吸附剂的选择[2]

所选用的吸附剂有活性氧化铝、活性炭、硅胶和分子筛。活性氧化铝属于对水有强亲和力的固体,主要用于气体的干燥;硅胶吸附剂属于一种合成的无定形二氧化硅,不仅对水有极强的亲和力,而且对烃类和二氧化碳等组分也有较强的吸附能力;活性炭吸附剂表面所具有的氧化物基团和无机物杂质使其表面性质表现为弱极性或非极性,加上活性炭所具有的特别大的内表面积,使得活性炭成为一种能大量吸附多种弱极性和非极性有机分子的广谱耐水型吸附剂;分子筛吸附剂属于强极性吸附剂,有着非常一致的孔径结构和极强的吸附选择性。对于像本装置组成复杂的气源需要多种吸附剂,按吸附性能依次分层装填组成复合吸附床,才能达到分离所需产品组分的目的。

1.3 工艺方案的选择

1.3.1 工艺流程的选择

该氢气回收装置采用的主要工艺是变压吸附,该公司现有的尾气回收装置只是对其中的C2H3Cl、C2H2进行了回收,H2、N2、O2则直接排空。为了更好的实现产业循环、扩能减排,新增1套五床层变压吸附精馏尾气制氢装置。5台吸附器的整个吸附与再生工艺切换通过38台程控阀按一定的工艺顺序进行开关来实现。原料气来自精馏的尾气,压力为0.45~0.65 MPa,精馏尾气通过原有装置回收其中的氯乙烯和乙炔后,净化气进入本PSA装置,残留的氯乙烯、乙炔等通过吸附后得到要回收的氢气,氢气经压力调节阀进入氢气缓冲罐,然后,进入氢气管网,送到烧碱分厂合成工序再次利用。

由于装置原料气压力不高、净化气体中的氮气等杂质组分含量不高,且装置规模较小,因此选择抽真空再生的变压吸附工艺流程。

1.3.2 对吸附塔数的选择

吸附塔数量的确定主要取决于装置的处理量,同时应兼顾装置的投资和占地面积等因素。由于本装置处理量规模较小,综合考虑各方面的因素,采用5塔工艺流程,能满足各项技术指标的要求。

1.3.3 对均压次数的选择

均压次数的选择主要取决于原料气的压力、组成和产品纯度要求等因素。一般而言,原料气压力越高均压次数应越多,以保证非吸附组分的充分回收;本装置采用3次均压工艺。

1.4 工艺流程简述

该系统由5台吸附塔、1台净化气缓冲罐、1台产品氢气缓冲罐、3台真空泵(2开1备)组成,来自精馏装置的尾气进入缓冲罐,经流量计计量后,直接进入变压吸附提氢单元。原料气经程控阀从塔(A~E)下部进入正处于吸附步骤的吸附塔,原料气从下而上通过吸附床层,其中的强吸附质氮气等杂质被吸附剂吸附从而留在床层内,其他未被吸附的非吸附相产品氢气从塔顶排出,当该吸附塔吸附饱和后,该塔停止吸附,通过程控阀切换原料气进入其他塔。而该吸附饱和的塔通过逆放和抽空方式将吸附的氮气等杂质组分进行解吸,其中逆放步骤的解吸气直接放空,逆放结束后,进入抽空步骤,该步骤的解吸气经过真空泵后分离器直接放空。真空解吸完成后,该塔进入升压步骤,升压结束后,又进入下一次吸附。该提氢单元采用5-1-3/VPSA工艺流程。5个吸附塔中任何时刻总有1个吸附塔处于吸附步骤,另外,4个塔处于解吸的不同阶段。每个吸附塔在一次循环中都要依次经过吸附(A)、第一级压力均衡降(E1D)、第二级压力均衡降(E2D)、第三级压力均衡降(E3D)、逆向放压(D)、抽空(V)、第三级压力均衡升(E3R)、第二级压力均衡升(E2R)、第一级压力均衡升(E1R)和最终升压(FR)等步骤。

1.5 工艺流程框图和物料衡算

1.5.1 工艺流程框图

VCM净化尾气变压吸附提纯氢气的工艺流程框图见图1,图中的虚线框范围为本装置界区范围,本装置界区自原料气进装置的第一个截止阀入口端起,至产品氢气和逆放气排放为止,仪表和电气设计交接点在控制室内。

图1 变压吸附提纯氢气工艺流程框图

1.5.2 物料衡算

衡算范围包括原料气,产品气和解吸气,见表1。

表1 物料衡算

1.6 该装置工艺技术特点

该装置能耗低,单套机组电耗仅37 kW,总体装机容量为111 kW同时吸附剂寿命长,正常使用达10年以上。该流程采用抽真空解吸,吸附剂再生效果好,氢气回收率高。该装置可以在一定流量下采用5-1-3工艺流程,当超过一定流量后,可以自动切换至5-2-2工艺流程,装置操作弹性大。作为关键设备的程控阀,选用气动驱动阀门,具有体积小、重量轻、动作快(小于2 s)、密封性能好(ANSI六级)、寿命长(大于100万次)和阀位显示可靠等优点,保证了装置长周期运行。

1.7 控制系统特点

该装置采用PLC控制系统,选用S7-300配上位机。共包括3个模拟量调节回路和33个开关点控制回路。本装置的全部程控开关阀和控制调节阀,按照工艺给定的条件进行顺序控制和模拟调节。所有的程控开关阀均带显示和报警功能。装置可以依据原料气量、原料气组成和产品纯度的变化自动地调整吸附循环时间,优化装置的运行状况,使装置在保证产品质量的前提下,可以自动地获得最高的产品回收率及最佳的经济运行效益。

2 氢回收装置运行情况

2.1 考核情况

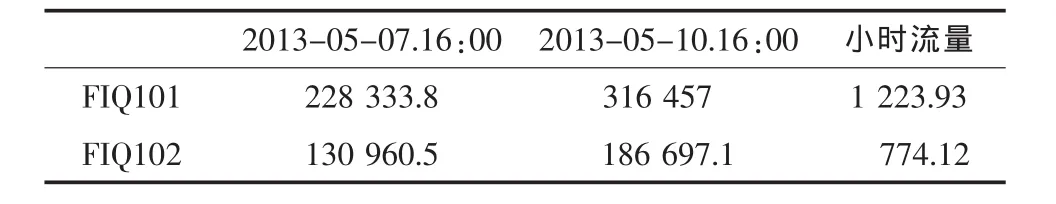

该氢回收装置2012年6月开始土建,12月正式投入生产,2013年1月生产开始正常运行。2013年5月7日到10日,完成了对氢回收装置72 h性能考核。

产品氢气纯度平均为99.98%,合格率达100%;氢气含乙炔合格率达100%;氢气含单体合格率为38.89%(由于原料气中含单体偏高,可能使产品气中含单体合格率偏低)。考核期间9日16:50,10日10:10由于烧碱原因各降量4 h。回收率考核情况见表2。

表2 流量统计表 Nm3

根据表2计算,回收率为55 736.6×99.98%/ 88 123.2×89.965%=70.29%。产品气H2纯度平均为99.98%,原料气中氢含量平均为89.965%。由于氢气纯度在线分析仪数值是以现场取样人工分析数据进行校核的,以现场取样人工分析数据为计算依据。

2.2 存在问题

2.2.1 回收率比设计值偏低

氢气纯度控制较高,达到99.98%,由于回收率和纯度成反函数关系,纯度高回收率可能下降。现在实际操作压力为0.4 MPa,比设计值0.5 MPa低,根据等温吸附方程式,吸附量和吸附压力成正比,故吸附压力越高,吸附量越大,即吸附效果越好,反之,吸附效果就差,故回收率有所下降。实际原料气组分和设计原料气组分有差距,设计时,原料气含氢66.19%,实际原料气含氢89.965%,致使回收率下降一些;设定氢排空压力为0.32 MPa,考核期间,排空一次,损失一部分氢气,可能致使回收率降低。

2.2.2 设备性能较低

3台氢气回收真空泵出口温度偏高,约为110℃以上。

2.2.3 其他问题

(1)在考核期间,由于电磁阀原因,KV106E阀门开关不到位。

(2)DCS消音尚未处理好。

在针对上述问题,逐一排查存在问题,回收率等主要工艺指标现已达到了设计要求,设备、仪表等问题逐步得到解决,目前,装置运行平稳、正常。

3 经济效益和环境效益

该装置2013年全年回收氢气430 t,既提高PVC的产量,又减少了液氯产量,降低了液氯库存,提高了安全系数。2013年回收氢气量见表3。

表3 2013年氢回收装置回收氢气量 t

经过处理后剩余的废气中主要为氮气、氧气、少量的氯乙烯和乙炔,其中,污染物中氯乙烯和乙炔的含量均小于10×10-6,达到了国家废气的排放标准,可以直接排入到大气。PSA氢气回收装置的投入使用,很好的处理了PVC生产过程中精馏尾气超标排放对环境造成的污染问题,成功的解决发展与环境之间的矛盾。

4 结论

PSA技术作为一项气体分离与净化技术,技术成熟,操作简单,自动化程度高,运行和维护成本低,在精馏尾气中回收氢气的作用显而易见。

[1]解传明,徐欣宇,汪怀玉.氯乙烯精馏尾气变压吸附技术研究及成功运用.石油化工,2010,(29):143-145.

[2]赵伦东,娄恒勇.精馏尾气变压吸附回收装置的应用和改进.贵州化工,2009:34(2):56-58.