热管技术在锅炉余热回收中的应用

李建辉

(郴州钻石钨制品有限责任公司,湖南 郴州 423037)

0 引言

节能减排是建设“两型”社会的要求,也是企业发展的必然。我公司为钨湿法冶炼企业,年消耗标准煤一万吨以上。生产主要环节如加温浸出、硫化与APT结晶工序均需要大量的热能,能源消耗主要为烟煤。热能供应系统主要由一台蒸汽锅炉及一台燃煤有机热载体锅炉组成。两台锅炉均配备了空气预热器,改造前空气预热器后的烟气温度达到200℃以上。为减少煤耗,降低单位产品能耗,促进节能减排,针对公司能源消耗结构,我们重点探索了锅炉烟气余热的综合回收利用节能措施。

1 方案与实施

1.1 热管的工作原理

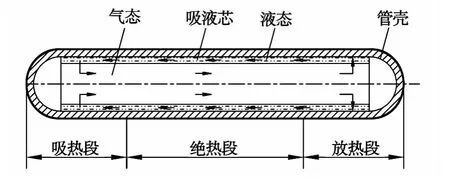

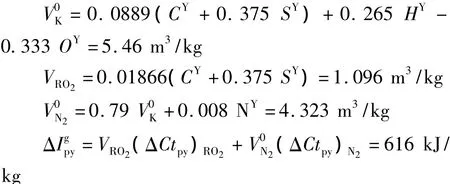

热管的工作原理就是利用蒸发制冷,使热管两端形成大温差,从而使热量快速传导[1]。热管由管壳、吸液芯和端盖组成。热管内部被抽成负压状态,充入适当的液体,这种液体沸点低,容易挥发。热管一段为蒸发端,另一段为冷凝端,当热管一段受热时,吸液芯的毛细管中的液体迅速蒸发,蒸汽在微小的压力差下流向另外一端,并且释放出热量,重新凝结成液体,液体再沿多孔材料靠毛细管力的作用流回蒸发段,如此循环不止,热量由热管一端传至另外一端[2]。热管的正常工作过程是由液体的蒸发、蒸汽的流动、蒸汽的凝结和凝结液的回流组成的闭合循环(见图1)。热管采用了液-气-液的相变传热,具有极高的传热效率,导热系数极高,比银、铜、铝等金属热导体高出几个数量级。有关资料表明一根直径为20 mm的铜—水热管,其导热能力是同直径紫铜棒的1 500倍[3]。

图1 热管结构示意图Fig.1 Schematic diagram of Heat pipe

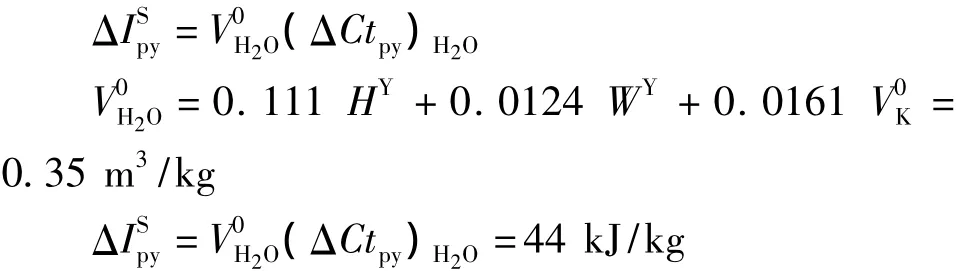

1.2 改造前锅炉给水与烟气系统配置

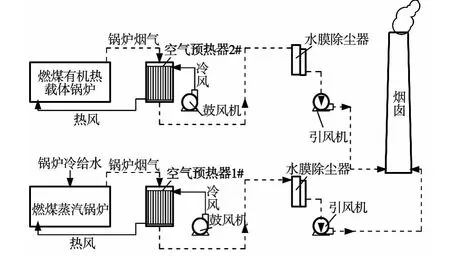

图2 改造前锅炉给水与烟气系统流程图Fig.2 The original boiler water supply and exhaust gas system diagram

公司的生产需要大量的热能,热能介质为蒸汽与导热油两种,分别由一台蒸汽锅炉(型号: SZL10-1.25-WIIAI)及一台燃煤有机热载体锅炉(型号:YLL-9500(800)A)供应,两台锅炉均为24 h运行。蒸汽锅炉系统原设计没有省煤器,两台锅炉均配备空气预热器,锅炉送风温度均可达140℃以上,蒸汽锅炉空气预热器前的烟气温度约260℃,燃煤有机热载体锅炉空气预热器后的烟气温度达到240℃,改造前锅炉给水与烟气系统如图2。由于公司生产能力不断扩大,对蒸汽的需求也不断增加,但对锅炉系统的改造却受多种因素的制约不能立即实施。在现有条件下提高锅炉热效率[4],提升锅炉出力保证生产需求变得迫在眉睫。

1.3 方案设计与实施

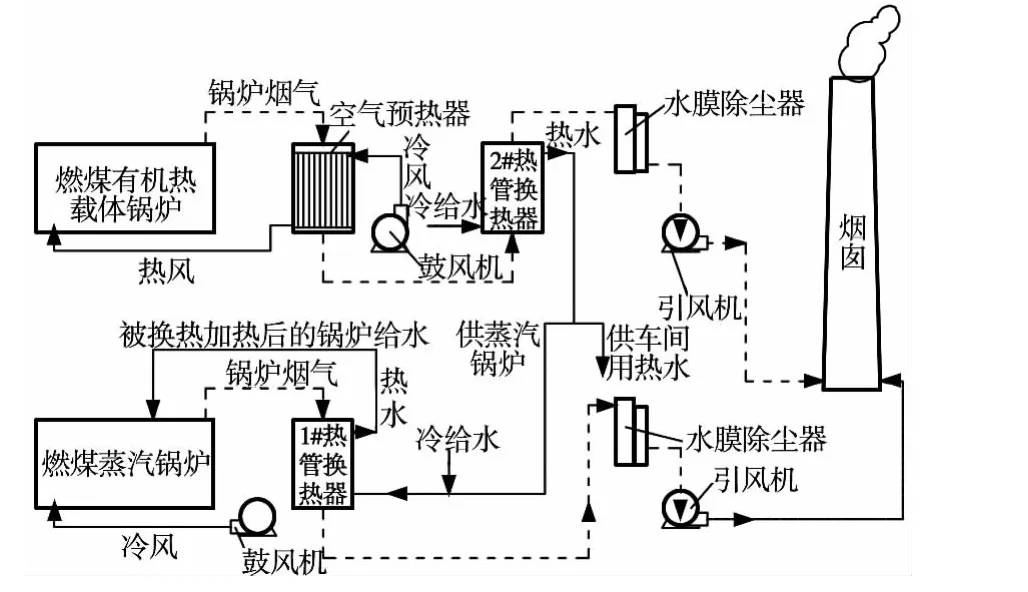

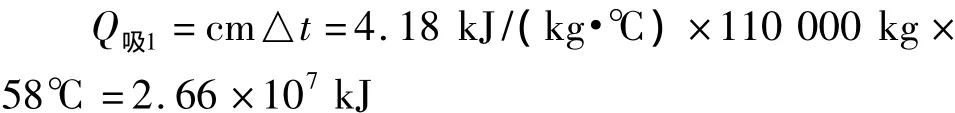

众所周知,根据锅炉热效率的反平衡法,热效率η=100%-(q2+q3+q4+q5+q6)式中q2是排烟热损失。这是锅炉的一项主要热损失(占到总损失的90%以上)。排烟温度越高,排烟热损失就越大,有资料表明一般排烟温度每升高12~15℃,排烟热损失就将增加1%[5]。余热利用设计方案过程中我们认真分析了管壳式空气预热器、热管式空气预热器[6]、热管式省煤器[7]等换热器的使用效果,将热管式省煤器1#替代蒸汽锅炉的空气预热器,变加热空气为加热水;在燃煤有机热载体锅炉的空气预热器后增加热管换热装置2#加热水,使两台锅炉的最终排烟温度控制在120~140℃左右。1#热管换热装置加热的水直接供蒸汽锅炉,2#热管换热装置产生的热水通过自动三通阀门控制可以供车间生产工序用热水,也可作为1#热管换热装置的供水,以便通过二次加热方式提高锅炉给水温度。余热回收利用系统见图3。

图3 改造后余热综合回收系统流程图Fig.3 Exhaust gas heat recovery system diagram

热管换热装置的热管采用独立的普通型碳钢—水热管[8],热管规格为φ22,错位布置设计。考虑烟气侧积灰,在烟气侧热管加装吹灰压缩空气管,定期吹灰。经测试,热管换热装置风压损失约为280 Pa,有机热载体锅炉的引风机的风压余有较大富余,增加该装置后不会对该锅炉的炉膛负压造成影响,也不会对现有锅炉设备经济安全运行带来不良影响。蒸汽锅炉的引风机偏小,通过更换引风机后解决风压不足问题。

2 效果与分析

2.1 改造后的效果

改造后锅炉系统运行平稳,最直观的效果就是蒸汽锅炉的蒸汽产量大了。通过检测仪表显示,原来蒸汽锅炉的产汽量只有6~7 t/h,通过余热回收后蒸汽锅炉的产汽量基本上达9 t/h。热管换热装置回收的热量可提高水温约60℃,二次加热后给水温度高于95℃,且给水量能保证锅炉需求。

热效率测试数据显示两台锅炉改造后较改造前提高了10%~15%。

2.2 效果分析

现场测试仪表显示热管热交换装置进出口的烟气温度分别为220℃及140℃。热管换热装置的热效率达90%,我们据此进行节能效果分析计算。

换热节能回收的主要热能为锅炉烟气带走的热量,主要包括干烟气带走的热量、烟气中水蒸气带走的热量、过量空气带走的热量和飞灰带走的热量四个部分。

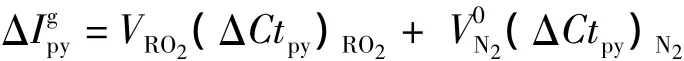

式中 ΔIpy——锅炉烟气带走的热量;

不同气体与飞灰在不同温度下的焓见表1[9]。

据煤分析结果,发热量QY为20 934 kJ/kg,CY58%,SY2%,HY1.5%,AY30%,WY3.6%,NY1.1%,OY4.8%

主要指RO2与N2,其他成分在烟气中的含量小,忽略其影响。

空气过量系数α根据蒸汽锅炉的实际蒸发量、鼓风量与相关资料,α=1.7

(其中afh为链条锅炉飞灰的系数,参考有关资料afh=0.2)

综上:ΔIpy==1 073 kJ/kg

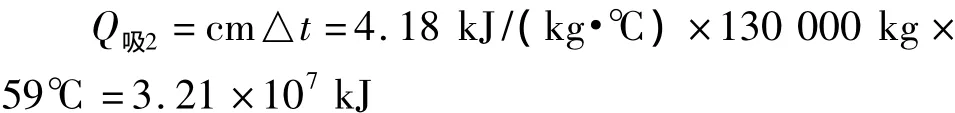

(5)余热回收的水加热效果

有机热载体锅炉热交换装置可回收的热量为: 1 073 kJ/kg,按有机热载体锅炉用煤量25 t/日计算,则每天可回收的热量为:

1 073×25 000=26 825 000 kJ

每天加热的水量110 t,则可提高水温:

26 825 000÷110 000÷4.18=58℃

蒸汽锅炉余热热交换装置可回收的热量为: Q=1 073 kJ/kg,燃煤蒸汽锅炉用煤量30 t/日计算,则每天可回收的热量为:

1 073×30 000=32 190 000 kJ

蒸汽锅炉每天的产汽量约130 t,则可提高水温:

32 190 000÷130 000÷4.18=59℃

改造完成后,各余热综合回收装置均能实际水温提高约60℃,效果与理论分析计算接近。

(6)节能效益

有机热载体锅炉热交换装置加热水体吸收的热量:

蒸汽锅炉热交换装置加热水体吸收的热量:

两套热管换热装置综合回收的总热量为:

蒸汽锅炉的热效率为ηg=0.7,每天节约的烟煤量:

一年按300天计算,全年可节省烟煤1 204 t,折合标准煤860 t,单位产品标准煤消耗降低7.5%。

烟煤价格按800元/t,则一年可节省烟煤费用:

300×4.014×800=963 360元

通过两台锅炉的烟气余热回收综合利用后,使蒸汽锅炉的蒸汽产能得到了提高,有效缓解了生产蒸汽供应紧张的局面,顺畅了生产同时节约了燃煤。

(7)环保效益

通过锅炉余热综合回收,每年可减少标准煤消耗860 t,减少排放二氧化碳378 t,二氧化硫42 t,减少灰渣量258 t[10]。

3 结论

(1)热管换热器体积较小、重量轻,热传导系数高,维护简单,在锅炉余热综合利用的节能上有良好的作用,经济效果显著。

(2)热管换热器由于具有良好的节能效果,能有效降低能耗与减少排放,符合节能降耗与减排的“两型”社会要求,具有很好的社会效益。

[1]李永赞,胡明辅,李勇.热管技术的研究进展及其工程应用[J].应用能源技术,2008(6):45-48.

[2]黄问盈,金勇杰.热管与热管换热器设计基础[M].北京:中国铁道出版社,1993.

[3]李洪斌,杨先.热超导体:热管技术原理及应用[J].现代物理知识,2009(3):17-18.

[4]管显兰.工业锅炉热效率与节能技术[J].应用能源技术,2006(4):23-25.

[5]孙海鹏.浅谈热管技术在工业锅炉余热回收上的应用[J].锅炉制造,2011(5):38-40.

[6]陈建平,藏雅林,盖建堂,等.燃煤锅炉热管空气预热器分析[J].河北工业科技,2005,22(4):202-204.

[7]王洪亮,郎丰海.超导热管换热器在锅炉节能中的应用[J].中国科技信息,2011(10):29.

[8]刘刚.重力热管的工质选择[J].制冷与空调,2006 (1):41-43.

[9]天津市锅炉压力容器协会,机械工业沈阳教材编委会合编.工业锅炉技术管理手册[M].沈阳:东北工学院出版社,1987:860.

[10]郭振贤,刘仁涛.热管换热器应用现状及其制约因素[J].应用能源技术,2002(4):32-33.