组合式顶拱钢模台车在龙抬头衬砌中的应用

□汪水光(河南省水利第二工程局)

1 施工背景资料

河口村水库2#泄洪洞龙抬头段改建段为桩号2泄0+000~2泄0+150.28,水平投影长度150.28m,典型洞身断面7.5m× 13.5m,衬砌厚度为2.0m。设计衬砌顶拱内径为4.04m,外侧半径6.06m,顶拱衬砌高程随底板抛物线尺寸而改变,龙抬头洞身轴线方程为:y=x^2/350。

2#泄洪洞进口开挖宽度为25.4m,进口段属于Ⅳ类围岩。设计图纸注明龙抬头开挖过程中采用钢拱架支撑,但该泄洪洞开挖断面跨度较大,在中导洞扩挖及分层开挖施工中就有可能出现大面积塌方,且洞身轴线呈抛物线走势更增加了开挖难度。经施工方、有关专家再三考虑论证,为确保安全施工,采用顶拱钢模台车,在侧墙施工过程中埋设轨道埋件,待侧墙施工完成后,利用组合式顶拱钢模台车完成顶拱衬砌施工。

2 施工工法

2.1 台车轨道埋设

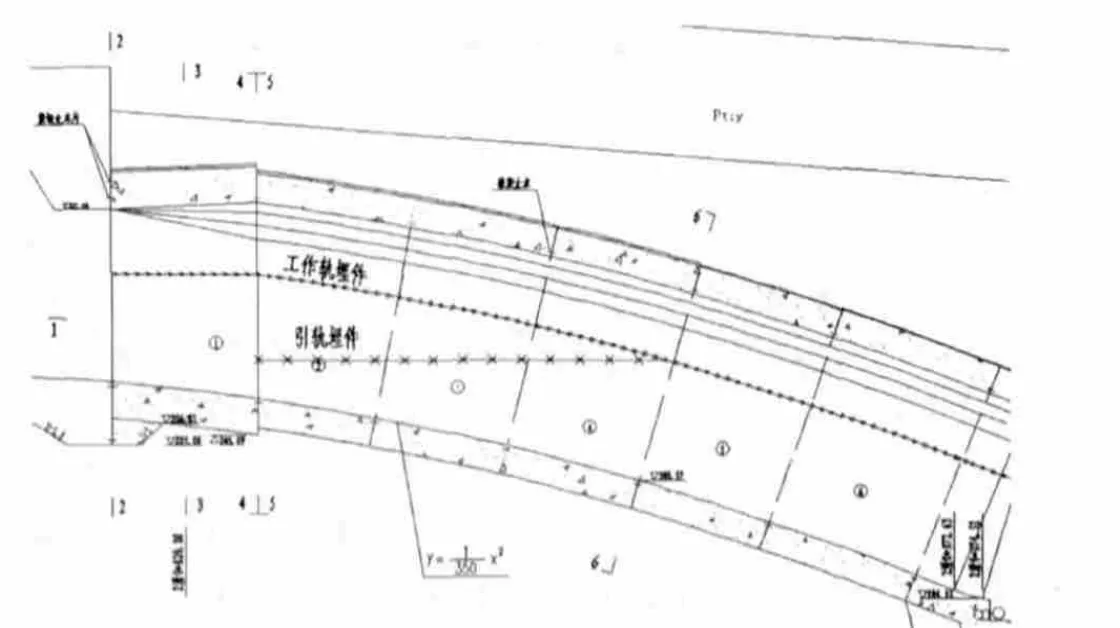

该轨道埋件分为两部分:引轨埋件和工作轨埋件,其中引轨埋件的作用是安装顶拱钢模台车,布置在2~4段边墙上;工作轨埋件用于顶拱钢模台车的运行和为顶拱混凝土浇筑提供支撑。

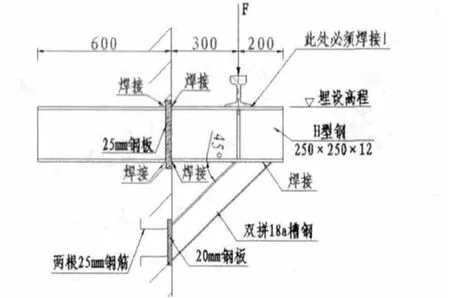

顶拱钢模台车经引轨进入工作轨时,如果工作轨埋件超出侧墙混凝土面,势必形成相互打搅和干扰,因此影响钢模台车就位的工作轨埋件需斩断分为两部分,第一部分不露出侧墙混凝土面,待台车经过后再把第二部分焊接上。埋件位置见图1,工作轨埋件形式见图2(引轨结构及材料与工作轨相同,可省略双拼18a槽钢斜撑)。

图1 埋件位置图

图2 工作轨埋件图

2.2 顶拱施工

2.2.1 台车方案

边墙施工时提前埋设埋件用于轨道安装,轨道用小型起重设备起吊并安装焊接在埋件牛腿上。

顶拱模板台车共4节,每节3.0m,节间用螺栓连接,各节设置8套卡轨器,拱脚各设置一块与边墙紧贴且可活动的拐角模板。台车在进口平台拼装后,把台车吊放在引轨上,卷扬机从后面牵引着台车,人工把台车推入第6段浇筑位,再把下一节台车按同一方式就位直至全部拼装在一起。然后把引轨段的工作轨埋件外漏部分焊接上,形成前5段顶拱浇筑完整的台车轨道。

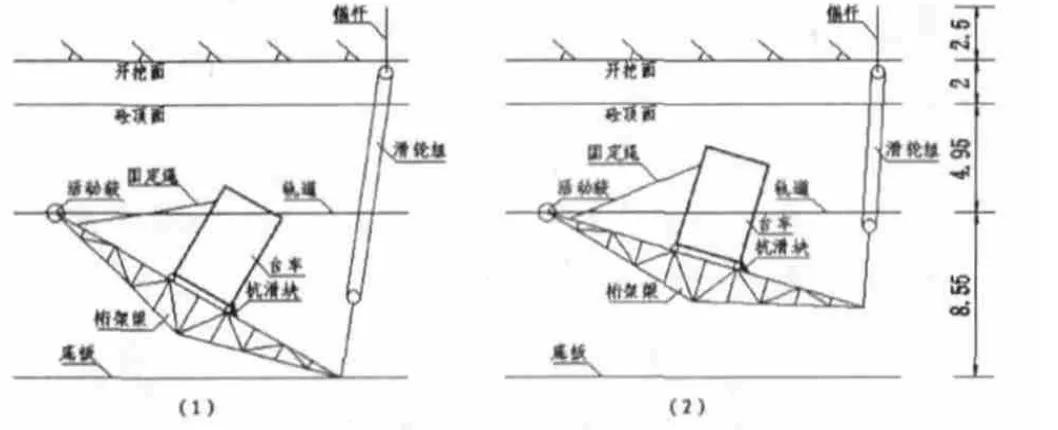

前5段顶拱浇筑完成后,拆除顶拱台车并移至2#导流洞出口重新进行组拼,汽车吊跟进把台车吊放在桁架梁上并固定,提升滑轮组使桁架梁与轨道处于同一高程,然后把台车推入工作轨道并临时固定,再进行下一节台车的吊装直至全部完成。其吊装方式如图3。

图3 顶拱模板台车现场安装示意图

施工过程中,台车生产厂家派人到现场指导组装和安装,并指导台车使用时的详细过程。

2.2.2 顶拱浇筑

顶拱混凝土浇筑是龙抬头段施工的关键,首先浇筑第6段顶拱,然后依次往上游浇筑第5、4、3、2段,第2段顶拱浇筑后,拆除顶拱台车并移至出口重新进行拼装,依次浇筑15→7段顶拱。如果龙抬头下游侧的工期允许也可以在下游侧的侧墙浇筑完成后台车直接从第6段沿轨道推至第15段。随后进行后9仓顶拱混凝土衬砌。

第1段顶拱浇筑在后9段顶拱施工过程中穿插进行。其支撑形式为:在边墙上安装间距0.75m的埋件,用1#泄洪洞渐变段内拆除的H型钢为下部支撑,上部安装拱架和3015普通钢模板后与后9段顶拱同时浇筑,进一步压缩有效工期。

浇筑过程中应特别注意,因顶拱并不水平,如果浇筑速度过快,在混凝土没有初凝的情况下,下游模板承受的混凝土厚度远不止2m。因此,只要混凝土不初凝和能够连续施工,可根据仓位的坡度情况适当减缓混凝土的入仓速度,以减轻下游顶拱模板的压力。

2.2.3 台车拆除

后9段顶拱浇筑结束后,台车顺轨道向上游移动至第2段侧墙引轨上,用50t吊车把台车逐节吊下引轨并运至进口平台,完成从哪里来回到哪里去的拆除过程。

2.3 底板施工

底板浇筑在边墙与顶拱全部浇筑完成后不分前6仓与后9仓统一从下游向上游用泵送混凝土和滑模方式施工,由于底板设置了分缝且需要安装止水,故采取跳仓方式浇筑。

2.4 埋件拆除及混凝土表面处理

顶拱台车使用后,轨道已经失去作用,应及时予以拆除。拆除时,除割除埋件外漏部分外,还应用角磨机打平,表面涂抹环氧树脂,以防埋件生锈。

3 顶拱钢模台车安全性能及参数

3.1 主要结构及简述

台车由行走机构、台车门架、钢模板、钢模板垂直升降和侧向伸缩机构、液压系统、电气控制系统等6部分组成。

3.1.1 行走机构

行走机构由4套行走轮组成,分别安装于台车行走梁的两端,行走靠固定在地面的两台同步卷扬机牵引行走,在行走梁的下端每个行走轮的旁边安有一个卡轨器,台车移动到位后锁紧卡轨器,防止台车倒车。

3.1.2 台车门架

台车门架设计共2榀,由门架横梁、上纵梁、连接梁、剪刀架等部件组成。

3.1.3 模板

模板宽度为1.5m,为保证模板有足够的强度,面板采用10mm,同时采用10#槽钢加强,间距300mm。

3.1.4 液压系统

由电动机、液压泵、手动换向阀、垂直及侧向液压缸、液压锁、油箱及管路组成。

3.2 轨道牛腿埋件

牛腿截面结构为250×250×12H型钢,轨道中心距墙体的距离为0.3m,按钢性悬臂梁对牛腿强度和刚度进行验算。牛腿间距为0.75m,3m共有10个牛腿。

3.3 轨道设计参数及安全性能

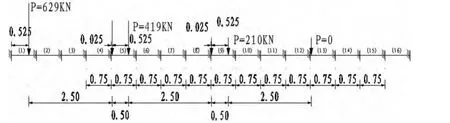

以最陡的直线段为计算单元,水平角21.8°,第一节台车下游充满混凝土时,其底部已经初凝,按此假设,混凝土的最大影响长度为9.17m,近似按9m计算。

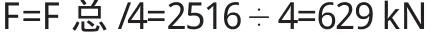

轨道受力由台车的轮子传下,每个轮子的受力为:

经计算,Mmax=-69.3kNm,Qmax=629kN。

图4 弯矩最大时轨道受力简图

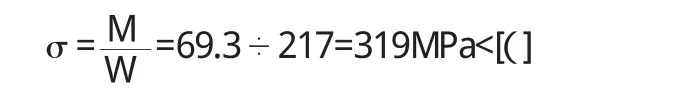

3.3.1 轨道强度验算

43kg重轨材料为71Mn,w=217×10-6m3,I=1489×10-8m4,[(]=586~785MPa

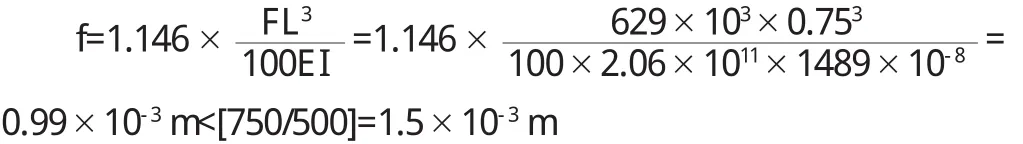

3.3.2 轨道刚度计算

由弯矩图4可知最大挠度发生在两个牛腿之间的轨道中间,按0.75m多跨连续梁受集中力629kN计算。查表得

轨道满足要求。

4 龙抬头衬砌台车在隧洞衬砌中所能达到的效果

该工法在施工技术上是可行的,效应方面对工期、投资等见效快。能明显节约施工工期,同时降低了隧洞衬砌人工成本,经济效益显著。

台车有足够的强度和刚度,在液压缸和支撑丝杆的联合作用下,能抵抗混凝土强大的垂直和侧向压力,台车不发生变形。由于各支点设计布局合理,有效地利用了台车自身的重量和混凝土重量的压力,保证了台车浇筑混凝土时克服混凝土的上浮作用。

每片钢模接缝严实,混凝土密实,无蜂窝、斑点、错台现象发生,表面光滑、平整、美观。当隧道开挖偏离中心时,可通过台车的模板调整机构达到调中,能够满足设计和施工要求。