急冷器建造中的质量保证

邓香中 关庆贺 张 光 中国石油辽阳石油化纤公司机械厂

乙烯是石油化工的上游产品,蒸汽裂解是乙烯的龙头装置,而裂解气急冷器则是裂解装置的关键设备。在百万吨乙烯的工程中,笔者单位先后承接了13台急冷器的制造。鉴于急冷器操作工况苛刻,入口设计温度高达560℃,并且采用急冷油直接冷却裂解气方式,使得裂解气与急冷油入口的特殊结构不仅对材料及焊接要求严格,而且对装配精度也要求高。现对质量计划中几个重要项目的质量控制从设计角度进行解读,为的是加深理解并总结压力容器建造质量保证体系的有效运行。

压力容器建造质量保证体系(以下简称质保体系)是由18个基本要素构成,并将18个要素中较为重要的过程分为9个质量控制系统,再对9个质量控制系统的重要环节和控制点提炼成质量计划,以达到质保体系“自上而下层层展开,自下而上环环保证”的有效运行机制,实现以质量计划规范过程控制生产合格产品的目的。

1 设计文件审查

正确理解压力容器设计文件是编制质量计划制造合格产品的前提。外来设计文件审查不仅要注重其合法性、有效性及符合性,而且更应在掌握设计意图和结构特点及技术要求的前提下注重工艺性审查。质保体系及技术装备能否满足承制容器的质量要求,涉及冷热加工工艺、焊接工艺评定与焊接工艺及焊工、无损检测工艺及检测手段、热处理等控制能力,所以《外来设计文件审查记录》应能体现外来设计文件控制环节与其他相关控制系统责任工程师间的接口关系,既要有审图人及设计责任工程师的审签,也应有工艺、焊接、无损检测及热处理等责任工程师的会签,以做好制造过程各环节的工艺控制。

急冷器是用急冷油直接冷却裂解气,其设计压力为0.35/-0.05MPa,设计温度:入口560℃/出口410℃,属于Ⅱ类压力容器。

1.1 结构特点

总体结构(如图1所示)由锥体、圆筒及连接法兰组成,可分为上、中、下三部分,其中上段为裂解气与急冷油入口的分布器,中段为裂解气与急冷油混合器,而下段则是与下游设备连接的过渡段。如此可见,上段分布器和中段混合器是急冷器的设计重点和制造难点,工艺控制应注重分布器与混合器的制作和组装要求。

图1 急冷器

如分布器系由φ600mm×10mm内圆筒用倒锥体焊在外壳的锥体上,并在内圆筒的外侧套入φ650mm×10mm外套筒。外套筒的上端用倒锥体焊在外壳的圆筒上,一方面倒锥体起到固定外套筒的作用,另一方面作为吹扫蒸汽入口分布;而外套筒的下端外侧与壳体间以3块沿圆周均布的定位板限定,外套筒的下端内收口30°并以6段沿圆周均布的φ5mm×30mm挡块与内圆筒形成均匀间隙;外套筒与内筒间的环隙通道作为吹扫蒸汽用,同时外套筒也对急冷油入口处的内筒起到防冲作用。据此设计要求壳体圆筒、内圆筒和外套筒的圆度允差不大于1mm,三者的同轴度允差不大于1mm。

1.2 材料要求

鉴于各段的工况温度不同,所用的材料也不同。有关材料的特殊要求是为满足急冷器高温使用性能的需要,如上、中段设计选用的耐高温不锈钢板304H要求符合ASME SA-240/240M,且进行525℃高温屈服试验,试验值不低于108MPa,晶粒度尺寸不小于ASTM的N0.7级,并要求制造厂复验化学成分和力学性能。所以不仅要在材料采购及验收中应予控制,而且在焊接工艺中更应控制。

1.3 制造与检验

急冷器按GB150-1998制造、检验与验收,并接受TSG R0004-2009的监督;焊接材料与焊接规程按NB/T47015-2011的规定;无损检测按JB/T4730-2005进行,A、B接头100%RT-Ⅱ,C、D接头100%PT-Ⅰ;水压试验压力卧试0.65MPa,要求控制水中氯离子含量不超过25mg/L,水压试验合格后以0.35MPa进行气密性试验,并考虑上下段的入/出口圆筒的封口及预留长度,这些相应控制环节的工艺规程进行考虑。

2 材料控制

材料质量控制应关注采购、验收、保管、代用、发放和使用等6个环节。其中保管应做到材料状态完好无损,不受污染和腐蚀;而代用、发放和使用则要做到正确使用满足设计要求的材料,防止错用;可见用好材料的关键是采购和验收,只有采购满足设计要求并经复验验收合格的材料,才能保证材料的正确使用。

《容规》以化学、力学、物理、工艺等4项性能界定压力容器用材,其中化学性能不仅决定力学、物理及工艺性能,而且也决定材料的使用范围。例如根据含碳量的不同,将不锈钢分为耐腐蚀不锈钢和耐高温不锈钢,所以,GB150-4.1.6规定“奥氏体钢的使用温度高于525℃时,钢中含碳量应不小于0.04%”,这就是急冷器上、中段材料选择304H的原因所在。

《容规》的2.9对境外牌号材料的使用做出明确规定:境外牌号材料的技术要求不得低于境内相近牌号材料的技术要求,其使用范围应符合引用标准中相近牌号材料的规定,并要求容器制造厂对境外牌号材料的化学成分和力学性能进行验证性复验,首次使用的尚应进行焊接工艺评定;境内制造的境外牌号材料除应符合境外制造的材料标准要求外,尚应通过《容规》1.9规定的技术评审。如此可见,境内制造的ASME SA-240/240M不锈钢板304H是允许选用的。值得提示的是,采购时应按设计要求注明“525℃高温屈服试验,试验值不低于108MPa”。表1和表2分别列出了304H钢板化学成分和力学性能的ASME、GB与实物的对照。由表看出,对于304H钢板GB可以代替ASME;实物和复验值也都符合ASME及GB要求。需要说明的是,GB24511是GB150压力容器所引用的专用材料标准,其标准要求较ASME明确,并符合国情更便于设计者选用,这就是《容规》主张优先选用国家标准材料的原因。

表1 304H钢板化学成分 %

表2 304H钢板力学性能对照

其它材料也都按程序进行采购并验收合格后使用。

3 焊接控制

焊接是继设计质量控制系统(9个控制环节20个控制点)和材料与零部件质量控制系统(6个控制环节17个控制点)后的第三个质量控制系统(8个控制环节28个控制点)。通过对焊接过程的8个控制环节28个控制点的监控,尤其是对焊材、焊接工艺评定、焊接工艺及施焊记录和检验等的控制与见证,有效提高了焊接接头的质量。

对于304H的焊接,鉴于奥氏体耐热不锈钢的焊缝性能对熔敷金属中化学成分敏感,为防止焊接材料中易氧化的合金元素如Cr在焊接时烧损,保证熔敷金属中化学成分的稳定,焊接工艺专门提出了焊接注意事项:焊接时必须尽可能短弧焊,并不做过度横向摆动,保持焊接工艺参数的稳定;多层焊时,每层焊缝的接头处要错开,避免层温过高,控制层温≤120℃。并分别给出了A、B类和D类等焊接接头的焊接规程。

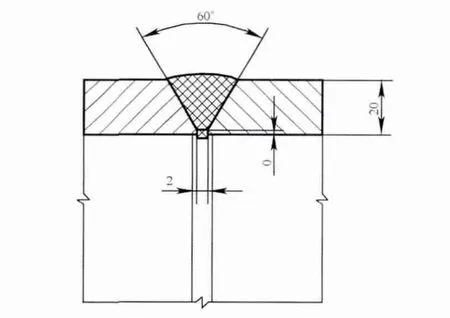

对于304H圆筒A、B接头,焊接工艺采用如图2所示的V形外坡口,先用氩弧焊打底层,再用手弧焊施焊二、三层,最后用埋弧焊施焊其余层,并明确规定了所用的相应焊材及焊接参数。焊接后外观检查,再进行100%RT-Ⅱ合格。

图2 A、B类接头

接管与圆筒的D类焊接接头如图3所示。焊接采用手弧焊,先里面施焊,再背面清根全焊透,焊接后外观检查,再进行100%PT-Ⅰ合格。

图3 D类接头

4 外观和结构尺寸

外观质量直接反映制造厂的门面和底蕴,而结构尺寸则是实现容器的技术特性和安全使用功能的关键。这既要在制造工艺文件中要求,更要在质量计划中控制。根据特性尺寸容器直径和管口尺寸及方位等,合理排版下料,使容器的焊接接头布局合理,并对容器结构的尺寸偏差及形位公差提出控制,以保证容器的安全使用性能达到要求。

重点控制分布器与混合器的制作与组装应符合设计要求。首先控制壳体圆筒、分布器的内圆筒和外套筒的圆度允差不大于1mm,同时通过对内圆筒的倒锥体和外圆筒的倒锥体的成形控制,以及两锥体分别与壳体组焊的控制来保证壳体圆筒与分布器的内圆筒及外套筒三者的同轴度允差不大于1mm。二要控制混合器圆筒与壳体圆筒的圆度允差不大于1mm,并保证壳体圆筒与混合器圆筒及碟形盘的同轴度允差不大于1mm。三要控制混合器圆筒的上端外扩口30°与分布器的外套筒下端内收口30°之间形成的20mm通道符合设计要求。

5 无损检测控制

根据304H的焊接特点及容器的重要性,设计要求对容器的A、B接头100%RT-Ⅱ,C、D接头100%PT-Ⅰ。

制造要达到设计要求,关键在于对无损检测质量的控制。首先,无损检测部门接受并审查由容器车间技术人员按焊接工艺的检测时机、部位与要求提出的无损检测委托;再据此按程序文件组织相关资格持证人员检查委托件的外观和现场条件、制定检测方案、编制检测工艺、做好检测仪器等检测前的准备;按专用检测工艺和通用工艺规程实施检测,并按标准规定进行复探和扩探,正确评定报告检测结果,为产品的合格或返修及质量考核提供依据。

6 耐压试验与泄漏试验

检验质量控制系统通过对检验准备、制造过程检验、耐压试验和泄漏试验、最终检验与试验、检验与试验记录和报告等5个环节的控制来实施质量计划,体现与见证质保体系的正常运行。而耐压试验与泄漏试验则是检验质量控制系统的重要控制环节,下设试验工艺的编制与审核、试验设备与场地、耐压试验、总体检验、泄漏试验、试验报告等6个控制点,以保证此环节的有效进行。

按试验目的分为耐压试验与泄漏试验,耐压试验主要是考察容器的整体强度、刚度和稳定性,检查焊接接头的致密性,验证密封结构的密封性能,它包括液压试验、气压试验和气液组合试验,本设计图样注明为水压试验,试验压力为卧试0.65MPa,并要求控制水中氯离子含量不超过25mg/L。而泄漏试验则主要是考察焊接接头的致密性和密封结构的密封性能,确定容器是否存在不允许的泄漏,它包括气密性试验、氨检漏试验、卤素检漏试验和氦检漏试验等方法,本设计考虑裂解气含苯,不允许有微量泄漏,提出水压试验合格后以设计压力0.35MPa进行气密性试验。

为此,检验责任工程师应在试验前,组织编制试验工艺,根据铆工工艺设计的试验工装,检查上下段的入/出口圆筒的封口及预留长度符合要求。并对容器外观质量(标记、焊接接头布局与质量、管口方位、尺寸偏差及形位公差、内表面、无损检测部位等)复查无误,同时审查容器的安全质量技术资料(材料及外购/协件质量证书与入厂检验报告、下料与加工检验记录、焊接记录与外观检验、无损检测报告、产品试件报告、返修及不合格处理、主要受压元件工序过程卡等)是否齐全、正确并有相关责任人的签字。可见,此控制环节既是对前期制造过程的总结验收,又是以超设计压力试验对容器制造的内在质量进行考核。所以,此环节不仅应得到监检人员的同意并到现场见证,而且试验场地的安全防护措施更应得到安全部门的认可。耐压试验与泄漏试验合格后并作出报告,方能进行下序的容器表面的酸洗钝化处理等竣工出厂工作。

7 结束语

综上剖析急冷器质量计划中重要项目的控制,清楚了质保体系运行的基本要务,强调质量计划的执行既是质保体系有效运行的见证,更是以建造过程控制达到不产生不合格进而实现压力容器本质安全的根本保证。

1 费伟.关注与推进压力容器设计体制进入国际化[J] 压力容器,2011,28(1):44-46.