管座焊缝内侧的相控阵超声自动检测

李 衍 无锡市锅炉压力容器学会无损检测专委会

2011年版ASME 第Ⅰ卷《动力锅炉》PW-52规定:焊缝用超声方法对被检体积进行检测时,应全长检测,所用方法和标准应按ASME第Ⅴ卷《无损检测》第四章《焊缝超声检测》强制性附录Ⅶ《基于制造质量验收标准的UT要求》。而此附录又明确指出:UT应使用基于计算机具有数据采集和分析能力的自动或半自动扫查设备进行。

长期以来,承压设备管座焊缝一直是超声检测方法的焦点和难点。 按ASME法规,使用CITs法(即计算机成像法)UT,对一般纵向和环向对接焊缝来说没有问题,但对管座焊缝来说,由于几何形状的复杂性,手工UT十分困难。本文介绍采用的机械扫查装置,能灵活跟踪,确保声束对被检管座焊缝及热影响区达到全体积覆盖,满足法规要求。

本文讨论有关管座焊缝检测中的一些关键问题,并说明使用建模法有助于解决机械化检测中的机械和超声问题。

1 管接头型式

管接头一般是指连接在圆筒形或球形容器上的管型入口或出口。最简单的结构是接管垂直插在本体上,接管与本体相贯线为一正圆。若接管斜插在本体上,则接管与本体相贯线为一椭圆。

对容器封头正中的垂直接管,无论从容器表面或接管表面检测管接头,管接头形状呈各向对称。对容器筒体的垂直接管,在筒体或接管表面检测管接头,以接管与筒体相贯线最高点连线或相贯线最低点连线为基准,管接头形状呈镜面对称。对容器筒体或封头上的斜向接管,以接管与筒体相贯线最高点连线为基准,或以相贯线最高点与最低点连线为基准,检测的管接头形状呈镜面对称。

管座焊缝的超声检测主要从开焊接坡口的工件(本体或接管)表面进行。管接头型式分安置式(set-on)和插入式(set-in或set-through)两种。安置式是接管一侧开坡口,而插入式是本体一侧开坡口。两种管接头型式见图1。

图1 插入式和安置式管接头示图

有的插入式接管在连接处不成马鞍形,即与筒体表面曲率不匹配,而是伸出筒体内壁。

2 扫查布置图

按2011年版ASME要求,承压设备UT前应作出扫查布置图(Scan Plan)。在扫查布置图中,为管座焊缝的相控阵超声检测(PAUT)尤需交代被检焊接接头的几何细节。这些细节包括被检焊缝的曲率变化,或探头扫查表面的曲率变化。操作者除须了解曲率连续变化对声束传播的影响外,还须知道探头移动过程中声束方向或角度的相应变化。有的探头可能需要作楔块修整,以与探测面耦合良好。

建模有助于应对管座焊缝UT中碰到的所有问题。声线示踪模式程序可显示探头实际检测位置,预测声束中心线的行踪。图2即为插入式管座焊缝相控阵检测探头布置示例,用一般程序可给出遵循相控阵所用延时律的声线示踪和声束覆盖范围图。

图2 插入式管接头外探法超声扫查布置和声线示踪图(软件ESBeamTool)

用简图表示的细化模式,还可表示所用探头楔块要否修整。欧标EN-1714就有这方面的要求(国标GB11345也吸纳了该要求):若楔块底面与探测面之间的间隙G>0.5mm,则楔块底面应作修整,以与探测面吻合。只要已知探头底面主尺寸和工件内径,G值可借助于几何三角算出。

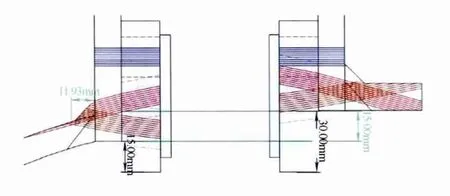

以下说明用线阵相控阵探头在接管内表面进行扫查时,楔块底面需要曲面修整的实例。如图3所示,用楔块宽W=40mm的标准线阵探头,在内径Di=225mm的接管内对管接头作机械扫查,算出楔块平底面与接管内壁之间最大间歇G=1.8mm,此值大于EN 1714的许用值(即0.5 mm)。

图3 插入式接管内探法探头平底面与容器内壁的最大间隙(G)

扫查条件模式还可细化,以修整探头位置相对于焊缝标高的变化。焊缝标高与探头位置的相对变化示例见图2。容器本体与接管相贯线的最高点在0°和180°,而相贯线的最低点在90°和270°。图4即示出了容器本体与接管相贯线位置对探头标位的影响:0°和180°时最小(0 mm),90°和270°时最大。其它中间点位置对探头标位的影响趋势可依次推断:0°→90°和180°→270°,由小而大;90°→180°和270°→360°由大而小。

接管垂直连接到圆筒上时,表面位移的估算公式如下:

式中:d——最大位移;

R——容器半径;

r——接管半径。

例如,直径250mm的管子连接到直径1000mm的容器上,则90°和270°位置时,容器表面位移约为15.4mm。

有关从容器外表面进行扫查的细节,是本课题第二部分的内容。以下即介绍建模工具如何用于设计插入式管座焊缝从接管内表面进行检测的方法。

图4 探头和焊缝标位变化示图

3 内探法要领

所谓内探法,是指借助于带编码器的机械扫查装置,用相控阵线阵探头,从接管内表面,对插入式马鞍形管座焊缝进行扫查并显示图像和记录的检测方法。

3.1 焊接接口呈马鞍形时

图1是最常见的管座焊缝结构型式。对插入式接管连接端伸出容器内壁的结构,通常是用单晶探头在接管内壁靠近接管伸出端的区域,作上下来回“光栅”式移动(老方法是用单探头作单一机械移动)。但当焊接接口呈马鞍形,即接管连接端与容器接口成形一致时,由于“光栅”扫查距离始终随接管管端形状变化,因此要求使用特意设计制作的机械跟踪系统,以免探头移动偏离接管连接端位置。

可安置一个线阵相控阵探头,使之以固定的跨距,沿接管圆周内表面,对管座焊缝进行相控阵E扫查。先用数式求出沿连接管口的表面位移(参阅第2节),选用适当探头,以确保探头阵列始终处于固定深度位置,而电子扫查时的声束覆盖范围足以跟踪焊缝的马鞍形。

注意:对壁厚很大的焊缝,探头不可能用一个位置覆盖整个被检焊缝。

为应对插入式管座焊缝的实际超声检测,预先制作了验证演示用的模拟焊接试样。焊接试样相关参数见表1:

表1 焊接试样相关参数

为评定模式化相控阵聚焦律对检测的有效性,在焊接试样焊缝区用电火花加工制作了4条模拟裂纹的线槽,另外还在焊缝中两个区域特意制作了代表体型缺陷的密孔。管接头试样外观见图5,埋藏缺陷的性质和位置见图6。电火花线槽(长×宽×深=15mm×1 mm×4mm)分别位于0°、90°、180°和270°位置,密孔分别位于40°和330°位置。

图5 管接头试样外观

3.2 管接头扫查建模项目

● 3.2.1 位移计算

从接管内表面对插入式管接头进行检测,先要评估0°与90°位置之间的焊缝位移。实际上,这些数值从图4即可得知,估算位移为15.4mm。

● 3.2.2 探头选用和放置

然后,用声线示踪模式确定宜用探头和楔块,确定适应焊缝位移的探头位置。由此,决定选用楔块为0°的工业用线阵探头(7.5MHz,60晶片阵列,芯距1mm,被动声阑10mm,聚苯乙烯延迟块厚度20mm)。使用声线示踪软件,探头置于接管内表面0°位置,选用适当的深度定位,使得声束在90°位置位移最大时也能同样覆盖被检区,同样有效检测焊缝。

图6 管接头试样中的缺陷布位

● 3.2.3 聚焦律选定

因探头定位要对接管内表面进行机械跟踪,应适当配置聚焦律,使超声波束能对被检焊缝和热影响区实施体积覆盖。插入式管接头内探法聚焦律的设置效果见图7所示。

图7 插入式管接头内探法线扫查聚焦律设置效果

为用多种声束角度获得被检体积覆盖重叠性,提高缺陷检出率,配置了三种电子扫描(E扫描),使用0°、10°和-15°三种纵波进行扫查。此配置的声阑尺寸为12mm(即每一聚焦律激活12个相邻阵元),沿探头全长依次一组组激活。

图7表示带楔块的探头位置突出在0°位置之外40mm,这样,当达到最大位移点时,也可让聚焦律提供三种角度的声束覆盖范围。在管接头90°和270°位置,探头楔块边缘离容器内壁还有15mm。

● 3.2.4 探头底面曲率

因探头楔块底面为平面形,故使用的曲率建模软件根据测出的间隙1.8mm,要求楔块底面修整,与接管内表面吻合。

● 3.2.5 探头移动机械模式

对管接头采用UT内探法在接管内表面探测时,可接近性明显限制操作者移动探头,以致影响有重复性的编码结果。因此,设计探头工夹具时,要列入建模内容。这方面可借助于CAD(计算机辅助设计)设计探头工夹具,同时为定位编码器的移动提供方便。

扫查器由以下各部分组成:三脚定心规,顶面夹头,导向螺丝(调节探头深度位置),探头夹头(也可换装其它楔块或探头),旋转轴(顶部曲柄控制)。耦合剂的微型输送管道,探头和编码器的电子线路均未示出,但可通过对中弹簧之间的空缺进行排布。

固定的CAD模型可变成动画,即使整套装置放在接管中,也可观察因几何形状可能碰到的机械障碍或问题(如焊缝位移轨迹等)。

4 扫查结果

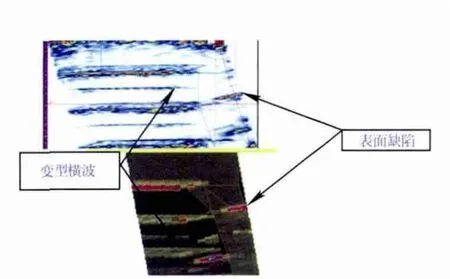

用配置的仪器和装置,用建模软件(ESBeam Tool)设置的聚焦律,并用IIW试块中φ1.5mm横孔校验聚焦律,调整基于时间-校准-增益(TCG)的灵敏度水平,对管座焊缝进行相控阵超声检测。

图8即为合并的C型显示扫查结果,图中示出了插入式管接头用内探法相控阵超声检出的面型和体型缺陷。扫查轴(横轴)用相关于探头扫查位置的度数表示。

图8 管接头焊接试样内探法相控阵面型和体型缺陷C型显示

5 模拟软件建模结果

要制作原尺寸的管接头焊接试样,费用很高。为使类似的精细扫查省时省力,建模已成为一些法规标准认可的通用选项。

为确认建模过程,在采用的模拟软件(CIVA)中设置了模式化管接头的图样。所提供的软件还包括典型缺陷的设置,以及模式化相控阵探头和楔块的使用,其使用参数与实际扫查相同。

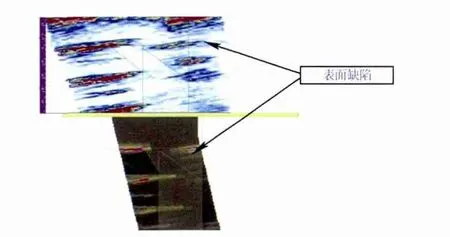

图9~图12即示出了管接头接管内探法中,探头在不同位置检出的缺陷显示分割式图像:包括两个“最高点”,两个“最低点”,两个“中间点”。

图9 管接头270°(相贯线最低点)位置的缺陷显示

图10 管接头180°(相贯线最高点)位置的缺陷显示

图11 管接头90°(相贯线最低点)位置的缺陷显示

图12 管接头325°和40°(相贯线中间点)位置的缺陷显示

6 结论与讨论

1)建模可用于插入式管座焊缝的检测扫查布置的设置和检测验证。

2)整个管座焊缝的马鞍形形状变化,均可用公式建模,并通过实际扫查作了验证。

3)除聚焦律的选择外,探头和楔块的适当选择,能根据建模型式(ESBeamTool线跟踪),提供足够的体积覆盖范围。

4)楔块底面的修整要求也由建模软件(ES楔块耦合间隙软件)确定。

5)CAD建模可用于设计扫查装置,视力验证与焊缝轮廓轨迹的几何干扰。

6)CIVA半解析建模可用于模拟管接头试样中的缺陷,为验证使用方法的检测能力提供方便。

7)根据以上结果,可望对不同方向、不同尺寸的其它缺陷,也可通过与CIVA模型的响应比较,为相控阵超声检测进行建模解析。

8)ASME最新版对承压设备制造质量有关超声无损检测的CITs要求,不只适用于一般对接接头对接焊缝的检测,也适用于结构较复杂的管座焊缝(对接接头组合焊缝)的检测。采用带编码器的机械扫查装置,制作模拟焊接试样进行验证试验,使用建模软件绘制扫查布置图和记录检测结果,是贯标达标的关键程序。