探索有色金属加工产业转型升级的方略

文 / 中国有色金属加工工业协会 马世光

回顾“十一五”时期到“十二五”时期的前半段不难看出,有色金属加工产业的发展突飞猛进:铜、铝两大金属加工材产能、产量已多年雄踞全球第一;在加工技术研发方面已取得长足的进步,大大缩小了与有色金属加工发达国家的差距;产业结构调整已初见成效。有色金属加工产业的飞速发展,是我国经济高速发展的缩影,成绩令世人瞩目。

然而,在中国改革进入深水区的当下,伴随着产业转型升级力度的加大,有色金属加工产业长时期内高速发展所带来的风险和隐患,以及产业本身在新经济发展时期的产能过剩和环境等深层矛盾日益凸显,已成为企业家日益关注和亟待破解的难题。

一、有色金属加工产业所面临的难题

1.产能过剩VS健康发展

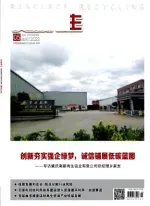

从“十一五”时期及“十二五”前两年有色金属加工产业产量和固定资产投资方面的数据统计可见,我国铜材和铝材的发展一直呈高速发展的态势。2013年,我国铜材产量为1498.7万吨,同比增长25.2%;铝材产量为3962.42万吨,同比增长24.04%,如图1所示。

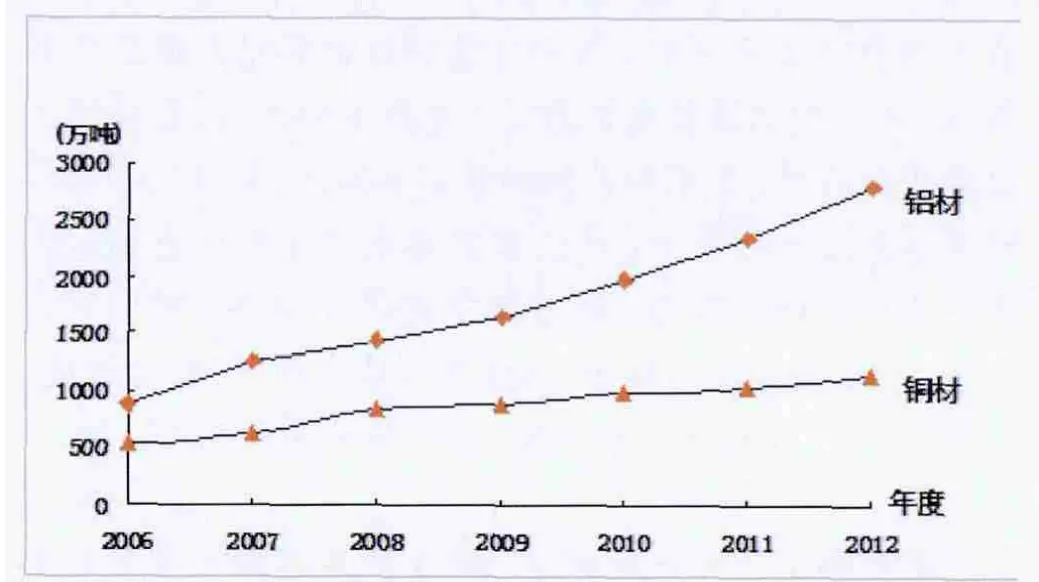

2013有色金属合金制造和压延加工固定资产投资完成额为3303.4亿元,同比增长40.8%,如图2所示。

通过图1和图2对比分析可见,两张图的曲线都很陡,表明自“十一五”初期以来,铜、铝加工材年产量和固定资产投资的完成额每年增长速度都很快,但两张图的曲线曲率不同,说明增幅是有差距的。数据计算表明:自2006年起至今的7年间,铜加工材产量的年平均增幅为17.58%,铝加工材产量的年平均增幅为25.88%,而同期固定资产投资完成额的年平均增幅却高达41.92%。在当前大多数企业“以销定产”的情况下,年产量的增长与市场需求量的增长基本上保持同步。由此可见,每年投资完成额的增幅远高于当年产量的增幅,必然造成产能的逐年沉淀和积累。

“十一五”时期,累计完成有色金属合金制造和压延加固定资产投资为3701.5亿元,年平均增幅达44%。“十二五”时期的前三年完成投资总额为7372.9亿元,相当于“十一五”时期5年的两倍,说明在当前形势下,对有色金属加工产能扩张的控制不得力。2013年,铜、铝加工固定资产投资完成项目数分别为553项和843项;完成额度分别为525.7亿元和1570.3亿元,其同比增幅分别为35.44%和67.80%。如果投资热情持续不减的话,那么到2015年前,预计还将有大约100万吨铜材、1200万吨铝材的生产能力陆续建成投产。到“十二五”末期,铜材总产能将超过1800万吨,铝材总产能或将接近5000万吨。

图1 2006~2012年铜铝加工材产量

图2 2006~2012年有色金属合金制造和压延加工投资完成额

持续多年的旺盛投资既满足了市场发展的需求,也促进了产业技术进步和结构调整,投资的积极作用总体上是应该肯定的。但由于盲目跟风严重,造成投资处于过热、甚至失控状态,给产业发展所带来的风险也是不容可忽视的。未来几年,如果铜、铝加工材年产量的增幅继续明显低于投资完成额的增幅、甚至出现较大降幅情况的话,那么铜材、铝材产能进一步过剩将成必然。而一大批“高精铜板带”和“高精铜板带”项目集中建成和投产,势必会加剧相关产品的结构性过剩。

诸多大型挤压机购置、安装和投产,以及轨道列车用铝材产能过剩问题,已频现报端。在平轧材方面,近些年来,我国已建成投产铝材热轧机和热连轧机列150台套,规划建设中的还有多台套。热轧机的投资热使我国热轧铝板带的生产能力已接近1000万吨,未来几年还有一批铝板带项目陆续建成投产,过剩已成必然。目前,国内已建成航空铝材项目2~3家,在建项目7~8家,大多都是按10万~20万吨/年设计的,待建成后,保守估计总产能将达到100万吨/年左右。然而,包括客机、货机在内的全球航空铝材的需求量,不过60万吨/年,中国目前既没有相关的知识产权,也没有适航证,更没有获得准入资格。

2.成本全面攀升和企业微利VS可持续发展

2012年,规模以上的有色金属加工企业实现利润额18882亿元,其中铜加工企业实现利润267.4亿元,铝加工企业实现利润307.8亿元。2003年1~11月,规模以上的有色金属加工企业实现利润额21917亿元,预计全年或将达到2300亿元,同比增加约10%。近几年,有色金属加工企业的总利润一直占整个有色金属工业总利润的45%~50%,对有色金属工业利润的实现有较大的贡献。但实际上,铝加工的主营业务收入的利润率只有3%左右,铜加工的主营业务收入利润率还不到2%,许多企业都在盈利和亏损的边缘上挣扎,真正盈利的不多,企业亏损面不断扩大。与已经常态化的资源短缺和金属价格不确定相比,不断攀升的加工成本更是致命的,这些已严重制约企业的可持续发展。

3.自主创新VS产业升级

近些年来,在国家方针政策引导和全行业干部职工的共同努力下,我国铜、铝加工产业在技术研发方面的成果丰硕。内外精密螺纹铜管、大型、高强、中空工业铝型材、热连轧高性能宽和薄铝罐料等都已实现国产化。但从行业的总体技术水平看,我们与发达国家还存在较大的差距。参加协会组织出国考察的企业代表普遍认为,我们的装机水平明显高于美国和日本的部分企业,但我们的产品却差强人意。目前与国际先进水平相比,我国在合金品种、牌号、产品应用范围、标准化、加工技术和产品精度,比如板带材厚差、板型、表面控制等方面,都有许多实实在在的功课要做。

4.结构调整任重道远

旺盛的投资和大力推动技术创新,促进了铜、铝加工产业的结构调整,在技术结构、产品结构、节能减排、地域差距和产业集中度等方面初见成效。目前,在产业的结构调整上,最困难的工作是企业规模偏小、产业集中度差。企业规模小、资金成本过高,既不利于新技术的推广,也不利于节能减排,更不利于提高抗风险能力和国内外市场竞争力。

二、探索有色金属加工产业转型升级的出路

1.抓住转型机遇,提升企业自主创新能力

为了加快转型升级的步伐,中央政府制定了一系列方针政策,加大对科技研发的投入力度。企业应牢牢把握转型的发展机遇,积极策划有效方案以应对国家及地方各级政府的投入;积极寻求和接纳政府支持;同时要自觉加大企业本身的研发投入,并逐步建立和完善企业技术创新体系。

2.产业升级需跬步积累

谈到产业升级,大家自然会想到研发新产品。但是新产品其研发的难度大、周期长、风险高,需要较高的投资和较强的智力支持,并不是所有加工企业都具备研发新产品的必要条件,因此产业升级工作必须从基础做起,需跬步积累。在目前已有的产品生产方面,还有大量的技术工作要做。特别是传统大宗产品,比如铝材中的建筑型材、铜材中的电力工业导体材料——棒线材、铜杆等,分别占铝材和铜材消费的50%~55%,这类大宗产品的生产,包括技术状态、产品质量水平、加工制造成本、市场份额和走势等,应该引起业界更多的关注。由于我国国民经济发展阶段的特点,建筑业和电力工业,在未来相当长的一段历史时期内,都将有较大的发展指数。建筑铝型材和电工铜线杆这两类产品,在我国铜、铝加工产品的市场份额占有绝对霸主的地位,短期内不可替代。传统大宗产品生产技术的总体提升,对有色金属加工产业整体的转型升级至关重要。

3.全面深化企业的科技创新

在科技创新方面,企业要紧紧围绕“高性能化、低成本化和环境友好”三大主题,只有这样,企业产品的品质、工艺技术、成本竞争力,以及生产环境等才会逐步迈上更高的台阶。过去,大多数企业通常将研发新产品、提升产品性能指标等列入科技工作范围,而认为降低成本主要在于管理。

在有色金属工业2013年科技进步奖获奖成果项目中,宁波兴业与北京有研总院合作的《低锡强化磷青铜带材的产业化开发》项目引人注目。由于传统锡磷青铜中的锡含量为4%~14%,目前铜价很高,而锡价又已上涨到铜价的3倍。项目研究内容是对经典合金配方下手,把研究方向确定为寻找合适元素及合理加入量来替代传统锡磷青铜中的部分锡,在不损失性能指标的前提下,通过减少锡来降低材料制造成本。由于两家单位本着科学、严谨的态度,做了大量基础工作,使课题目标得以实现。这项科技成果给我们带来的深刻启示是:在产品同质化竞争十分激烈的今天,成本和价格已经成为重要的竞争元素,科技创新永远是企业不断提升竞争力的动因。

4.高度重视铜、铝资源再生和再生产业建设

在循环经济方面,国家的奖励扶持政策和各地政府及行业协会的高度重视,使我国有色金属再生产业在近十年来发展迅猛。在广东、江西、安徽、浙江和湖南等地,已形成较大的工业规模,总拆解能力已超过2500万吨。以江西省鹰潭市为例,鹰潭(贵溪)铜产业循环基地已入住企业54家,其中拆解企业24家,形成200万吨拆解能力,年申报拆解量近100万吨。每年回收铜金属15万吨左右,成为全国最大的废杂铜回收利用基地和再生资源集散中心,目前所提供的铜资源量相当于找到了第二座德兴铜矿。2013年上半年,鹰潭再生产业实现主营业务收入97亿元。作为目前江西省社区市中首家产值超千亿的企业,2014年3月18日,由鹰潭市人民政府与江西理工大学合作共建的江西省(鹰潭)铜产业工程技术研究中心成立,为进一步强化产学研合作,提升铜产业的核心竞争力,打造“绿色世界铜都”而努力。

有色金属再生不仅仅能缓解资源紧张、创建循环经济体系,而且对产业总体节能减排、提升产业能耗、物耗等指标水平、降低产品加工成本、扩大应用和提高市场竞争力,推动我国城镇化建设具有重大的现实意义和深远的历史意义。

有色金属“十二五”发展规划制定的铜、铝、铅三种有色金属原生与再生的利用比率分别为35%、30%和30%。与西方工业经济发达国家相比,其指标水平并不高,但针对我们行业现状而言,完成该指标难度还很大。

除了在规模上需达标外,当前我国有色金属再生产业在发展中还暴露出一些不平衡、不和谐的问题,制约着企业的健康发展,亟待解决。具体表现在:

(1) 拆解能力及再生产能过剩,而再生金属利用率尚未达标;

(2) 国际市场废杂金属原料控制能力弱、进口后国内流通成本过高,使企业原料处于不安全状态;

(3) 废杂铜无氧化处理技术已经基本成熟。而部分企业不能严格执行技术规程,导致产品的合格率低下;

(4) 生产能力建设与环境保护建设不同步,加之忽视环境监管,导致溢出二恶英损害环境和职工的健康等。

这些都是无法回避、亟待解决的问题。试想,原料和产能均将占到加工产品原料和产能三分之一的再生产业,连原料稳定供给、产品质量合格、环境和操作工人的身体健康这些最起码的条件都不具备,其自身又如何实现可持续发展?又如何能给有色金属加工行业的产业升级以强有力的支持?同时,部分再生企业领导者素质不高,以及普遍缺失再生后金属精深加工技术人才、研发下游产品困难问题也应引起足够重视并应着力解决。

5.加强国际合作,提升产业国际化水平

过去在有色金属工业方面的国际合作,主要体现在海外资源开发上,而当前则必须要兼顾产业升级。在国内产品同质化竞争日益激烈、高端产品市场仍然由国外大公司垄断的情况下,部分企业已把视野扩大到全球市场。金龙铜业、南山轻合金等公司,都以合作组建方式在国外建厂生产铜、铝加工材。同样,美国爱励公司等也进入中国建厂生产航空铝材和其他中厚板。或“走出去”,或“引进来”,除了扩大市场、转移过剩产能的意义外,在技术创新和管理方面的互学互鉴、合作共赢,其意义也是不言而喻的。对中国企业按照国际市场标准及客户要求组织生产,并实施先进的管理模式,进而提升产业的整体水平都将起到积极的推动作用。

目前,我国经济正处于转型升级的关键期,而全球经济也正处于深度调整期,传统的国内外市场充满变数。从理性和客观的角度来看,经济结构调整带给我们的不单是重重困难和阻力,还带给我们空前的发展机遇。谁能够正视挑战、把握机遇,谁就能在市场的大潮中逆袭成功。我坚信,有色金属加工产业的强国梦,一定会在不断地变革中照进现实!