轮胎包络面的仿真与测量

刘立刚,张秋雁,舒 进,杨万安

(泛亚汽车技术中心有限公司,上海 201201)

0 前言

轮胎包络面是指车轮随着悬架的运动所扫过的一个三维空间,它决定了轮罩造型的轮廓,纵梁的位置和截面尺寸,在车辆的开发过程中,对整车架构和总布置起着十分重要的作用[1]。轮胎包络面与周围部件的间隙过大,不但影响外观,而且会占用驾驶室(乘客室或后备箱)非常有限的空间,除此以外,纵梁的截面尺寸也会受到限制,给碰撞的安全指标和发动机的悬置布置等问题带来极大挑战;相反,如果轮胎与周围零部件间隙过小,发生干涉,摩擦噪音会引起客户的抱怨,严重时导致轮胎破损,可能会引起行车安全事故。可见,开发一个精确的轮胎包络面至关重要。轮胎包络目前主要有3种方法生成:(1)模拟分析:建立整车模型,模拟各种可能的极限工况,轮子相对车身的轨迹即形成轮胎包络;(2)试验手段:在轮罩内附着可以方便切割、刮擦的材料,按试验流程,当轮胎与该材料发生干涉时,该材料发生磨损,反复进行试验,最终不再发生干涉的轮廓能够描述轮胎包络;(3)测量技术:使用测量设备,测量轮心相对车身的各方向运动,通过轮心的轨迹在工程软件中生成轮胎包络。

随着汽车产业的相互竞争,控制成本,缩减周期,计算机辅助设计在前期开发中的角色也愈加重要。尤其对于开发一个全新的轮胎包络,没有样车,也没有同样悬架可以参考的情况下,要得到一个精度较高的轮胎包络,模拟分析就显得格外重要。本文主要介绍如何通过模拟分析的手段得到轮胎包络,如何验证及解决轮胎包络的干涉问题。

1 模型

1.1 建模

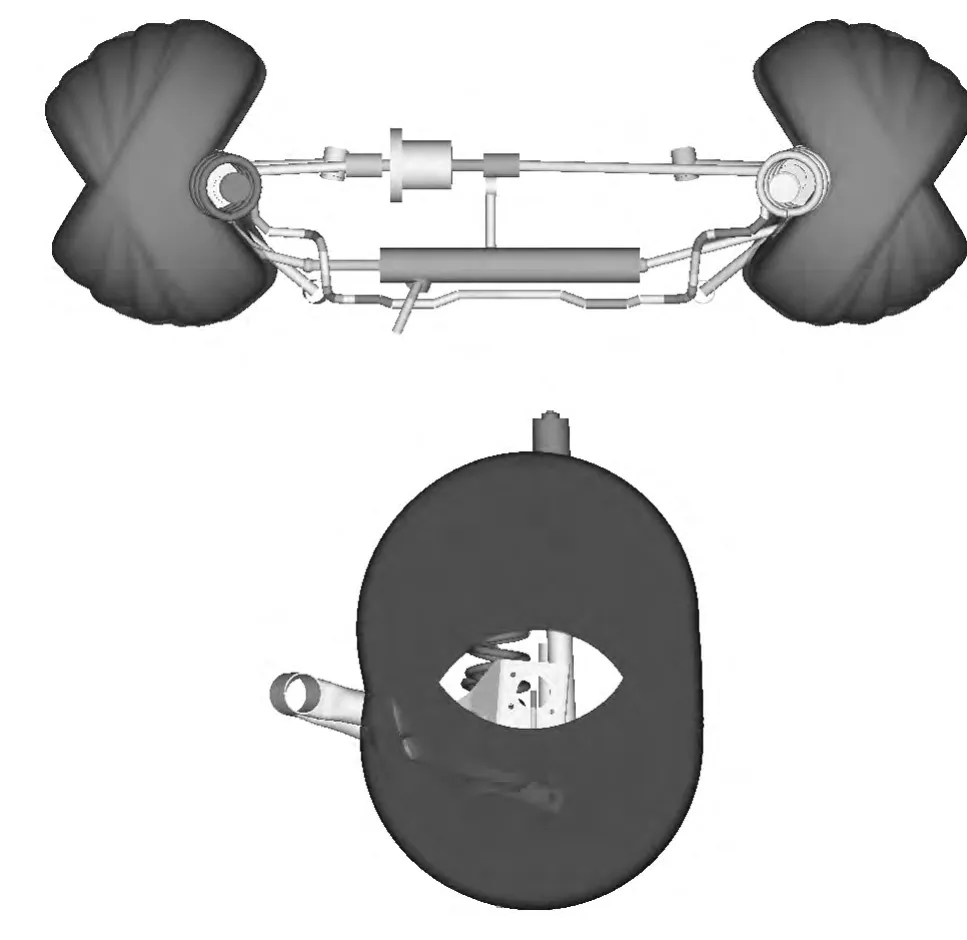

使用多体动力学软件建立整车动力学模型。在建立动力学模型之前,一些工程数据需要被收集。具体包含:悬架硬点,衬套刚度,缓冲限位块的刚度、位置,弹簧的刚度及自由长度,稳定杆的直径,转向机行程,轮跳行程,后桥的柔性体,轮胎型号及尺寸等信息[2]。大部分数据需要工程图纸或基于样车数据测量的支持。整车模型的建立被特征化成简单的子系统模块,如转向机构,前悬架,后悬架等。本文以前悬麦弗逊,后悬扭杆梁,前驱前转向结构为例,建立的模型如图1所示。

图1 多体车辆动力学模型

1.2 验证模型

模型完成后首先需要检查模型的正确性,目的是为了确保模型与被模拟的车有同样的运动关系。通过静态仿真分析,检查悬架刚度,轮跳行程,衬套刚度,缓冲块位置等参数是否合理。例如,在图2所示的悬架刚度曲线上,斜率突然改变的两点分别对应上下缓冲块起作用的位置,曲线在横坐标的极限位置,可确定轮心行程。同样的方法,检查轮心的侧向力位移和纵向力位移是否合理,以确保悬架模型与设计参数的一致性。

图2 悬架刚度曲线

1.3 仿真分析

轮胎包络面应该能够体现各种极限工况下车轮所扫过的空间。前后悬架的模拟可以分别进行仿真分析。

对于前悬架,不仅需要考虑轮子跳动,车辆的侧倾,还需要考虑车轮的转向。即前轮包络面包含前后制动引起车轮纵向位移、左右转向和上下跳动的耦合、侧向力引起的车轮相对车身的侧向变形,以及在侧向力作用下,车轮上下跳动过程中,外倾和前束的变化。仿真时,可以把轮胎当作刚性体考虑,车轮与地面用平面铰和垂直方向的移动铰连接,侧向力和纵向力施加在轮胎接地点,车轮的上下跳动通过移动铰和运动约束控制,同理,转向也通过模拟齿轮齿条的移动铰和运动约束控制。

对于后悬,与前悬相比,没有转向的影响,减小了模拟的复杂性,轮包也相对较小,值得注意的是,需考虑扭梁柔性体的扭转变形的影响。

1.4 结果检查

使用多体动力学后处理软件MotionView的动画播放更能,设置轨迹跟踪,可以看到轮胎的轮廓,见图3所示。把周围关系的零部件几何添加到动画中,设定最小间隙的允许值,运行动画,在不满足给定判定标准的工况,动画会暂停并可以高亮显示间隙不满足要求的区域。为方便数模的干涉检查,可以把轮心跳动文件输出到UG,根据轮胎的截面形状,生成轮胎包络数模,这样方便检查与车身的最小间隙。

图3 MotionView中的前后悬轮胎包络示意图

图4 轮胎包络面刮擦试验

2 试验验证

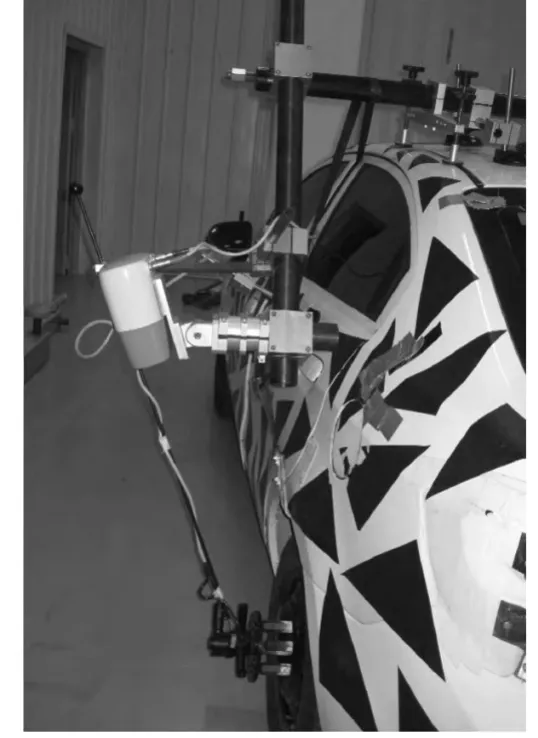

前面提到轮胎包络的三种方法,除模拟分析外的另外两种方法都可以作为试验验证的手段。试验的前提是样车要具有比实际情况更大的轮包,才不会影响附着材料的刮擦(见图4)或测量设 备 (见 图 5)的数据采集。轮胎包络的试验验证主要包含路沿、方坑、爬坡、加速、制动与全转向的各种工况组合。对于刮擦出来的最终包络,可以通过三坐标扫描,曲面逆向重构后导入车辆坐标系下,检查与周围零部件的间隙或与模拟分析做对比;对于测量设备(Wheel Tracker/Wheel Watch),靠测量车轮相对车身的各方向(除车轮旋转的5个自由度)运动,得到车轮的跳动文件,然后在UG等工程软件中生成轮胎包络面。

图5 轮胎包络面测量设备

3 带防滑链的轮胎包络

按照GB7063-2011法规对汽车护轮板的设计要求:如果汽车是两轮驱动,汽车制造厂应保证把汽车设计成至少有一种型式的防滑链适用于该车驱动轮的一种型式的车轮和轮胎。防滑链的使用势必增加了轮胎包络的空间,在设计阶段,通常把光胎包络向外偏置相当于防滑链厚度的一段距离,市场上常见的防滑链按材料分为三种:铁链、聚氨酯链和布罩防滑链,如图6~8。铁链最早出现,常用于卡车,链条厚度约12 mm,适合于冰、雪路面,但容易磨损轮胎;聚氨酯防滑链厚度约7 mm,不损坏轮胎,有取代铁链的趋势;布罩防滑链厚度仅约2 mm,仅适用于纯雪地路面,安装简便,容易布置,但本身易磨损。

图6 铁链

图7 聚氨酯防滑链

装有防滑链的车辆,行驶速度一般要求低于50 km/h,驾驶工况不像光胎干地上那么恶劣,因此垂向上比较接近或略大于光胎的包络,但是全转向时与轮罩、控制臂和纵梁的距离会明显减小,也是最有可能发生干涉的位置。生产厂家可以指定两款轮胎,小尺寸轮胎配防滑链,满足那些冬季雪地行驶的需求;大尺寸轮胎相对美观,针对那些不会用到防滑链的客户。轮胎大小尺寸的选择原则是尽可能有一致的外径,小尺寸轮胎尽量窄以满足带防滑链的轮胎包络空间的要求。

图8 布罩防滑链

4 问题解决

模拟分析计算的包络为安全起见,需要考虑零件的制造和装配误差,以减少实车可能出现极限工况下干涉的风险。如果在设计或试验验证中出现了轮胎与周围部件干涉的情况,就需要更改设计。通常的措施有:(1)靠更改限位块减小车轮上跳行程,会损失舒适性,也会增加极限工况的峰值载荷,对耐久不利;(2)限制转向行程,会增加转弯直径,影响窄路掉头;(3)改变车轮的偏置,需要轮罩内有足够的空间;(4)加大悬架衬套的刚度,会影响车辆的操纵稳定性;(5)更改包络干涉的零件,切掉干涉的区域或更改局部形状。可见前期的模拟分析是十分必要的。

5 结论

通过本文的介绍,在车辆的前期开发中,一般使用仿真分析方法计算的轮胎包络,以进行总布置的研究,在样车成功试制后,需要进行一轮试验认证,以确保轮胎包络与周围部件没有干涉的风险。

[1]朱敏杰.轮胎包络面计算流程和分析方法[J].上海汽车,2009(09):19-20.

[2]黄宏成,何维廉.轮胎包络面设计与运动干涉分析[J].传动技术,2002(01):13-16.