超快速冷却温度对高铌X80管线钢组织和性能的影响

周 峰,吴开明

(1. 武汉科技大学高性能钢铁材料及其应用湖北省协同创新中心,湖北 武汉,430081;2.湖南华菱涟源钢铁有限公司,湖南 娄底,417009)

采用管道输送原油和天然气的明显经济优势不仅导致大量管线网络的强力需求,而且也对提高目前管线的输送能力提出了更高要求[1]。为了满足输送能力的提高,必须铺设大口径高性能压力管线,因此需要采用厚壁或高强度钢材[2-3]。提高管线钢强度,能显著降低管道壁厚,从而减低总重量,带来明显的经济效益[4]。国内外对研制X80管线钢进行了大量的研究[5-7],开发出贝氏体组织、马氏体组织、针状铁素体及其复合组织管线钢。当采用针状铁素体组织作为主体组织时,为了达到X80钢的强韧性匹配要求,必须提高针状铁素体组织的强度,通常采用微合金化元素实现固溶强化和析出强化来提高其强度。Nb是最常用的能较经济地提高强度的合金元素之一[8]。然而在传统的微合金钢中,通常w(Nb)为0.02%~0.04%,国内外对管线钢的最高w(Nb)限制为0.06%。随着管道工程的要求和管线钢冶炼技术的进步,钢中含碳量逐渐降低。由于钢中含碳量的降低,提高了Nb在奥氏体相中固溶度积,可允许添加较高的Nb含量[9]。

当钢中添加较高的Nb含量时,在奥氏体中Nb以Nb(C,N)析出,析出物的数量依赖温度和C、N的含量。细小的Nb(C,N)通过在晶界的钉扎机制,阻止晶粒长大,从而使相变组织晶粒细化,改善其强韧性。固溶的Nb能明显提高奥氏体的再结晶温度,有利于高温区的大压下变形,产生大量位错、亚晶界和晶界,在后续冷却过程中形成细化的相变组织结构。固溶在钢中的Nb在α相中析出细小的Nb(C,N),产生沉淀硬化作用提高强度[10];同时,固溶的Nb能通过固溶强化提高强度,尤其是抗拉强度[11]。为此,本文研究一种w(Nb)为0.086%的X80管线钢在超快速冷却温度下组织与性能的关系,并分析Nb在提高钢材抗拉强度和降低其屈强比方面的作用规律。

1 试验

1.1 试验材料

试验材料采用210 t转炉冶炼、LF+RH精炼处理,并连铸成230mm板坯,其化学组成如表1所示。经过合理的轧制工艺进行轧制,并轧制成厚度为17.5 mm的板坯。采用超快速冷却工艺进行轧后冷却,并编号为1#、2#试样。1#试样的超快速冷却的终冷温度为400~500 ℃,2#试样的超快速冷却的终冷温度为300~400 ℃。

表1 试验钢的化学组成(wB/%)Table 1 Chemical compositions of experimental steel

1.2 检测方法

对钢板垂直于轧制方向取样并加工成拉伸试样,在万能试验机上进行拉伸性能试验。在钢板上沿垂直于轧制方向切取冲击试样,在-20 ℃测试其低温冲击功,同时进行-15 ℃落锤试验测量其剪切面积。为了确保检测试样的代表性,将X80管线钢钢卷送到横切线进行开卷取样,对应卷取温度曲线,对温度波动大的尾部切除20 m后进行取样,以确保其实际温度与本文所设定的温度一致。拉伸试样对应钢管横向取样,取样位置位于板卷宽度1/2处,冲击试样分别对应钢管横向和板卷横向取样,取样位置位于板卷宽度1/4处。

采用SEM和TEM对试样的显微组织形貌及析出物数量和大小进行检测分析。

2 结果与分析

2.1 试样的力学性能分析

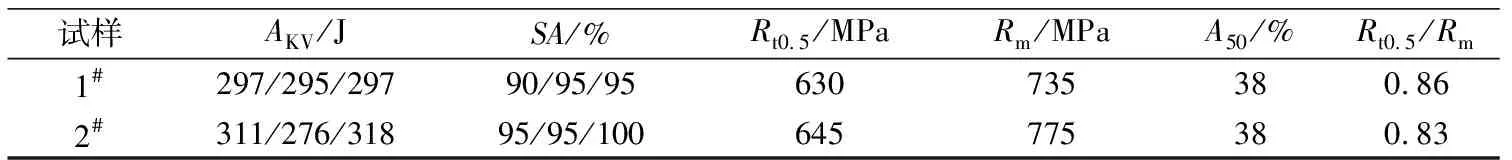

表2为不同超快速冷却温度下X80管线钢的力学性能。由表2可看出,在不同超快速冷却温度下,1#、2#试样在-20 ℃时的低温冲击功稳定,均值分别为296、302 J。由-15 ℃落锤试验剪切面积可看出,1#、2#试样的剪切面积分别为93%和97%,表明试验用钢均具有良好的低温韧性。1#、2#试样的屈服强度和抗拉强度均在API SPEC 5L标准范围内(屈服强度为555~690 MPa和抗拉强度为625~825 MPa),满足了X80管线钢的性能要求。1#试样屈服强度略比2#试样低15 MPa,但1#试样的抗拉强度比2#试样低40 MPa,这就导致两类试样的屈强比存在差异。同时,1#、2#试样的延伸率均为38%,其具有良好的延伸性能。

表2 X80管线钢的力学性能Table 2 Mechanical properties of X80 pipeline steel

2.2 试样的显微组织分析

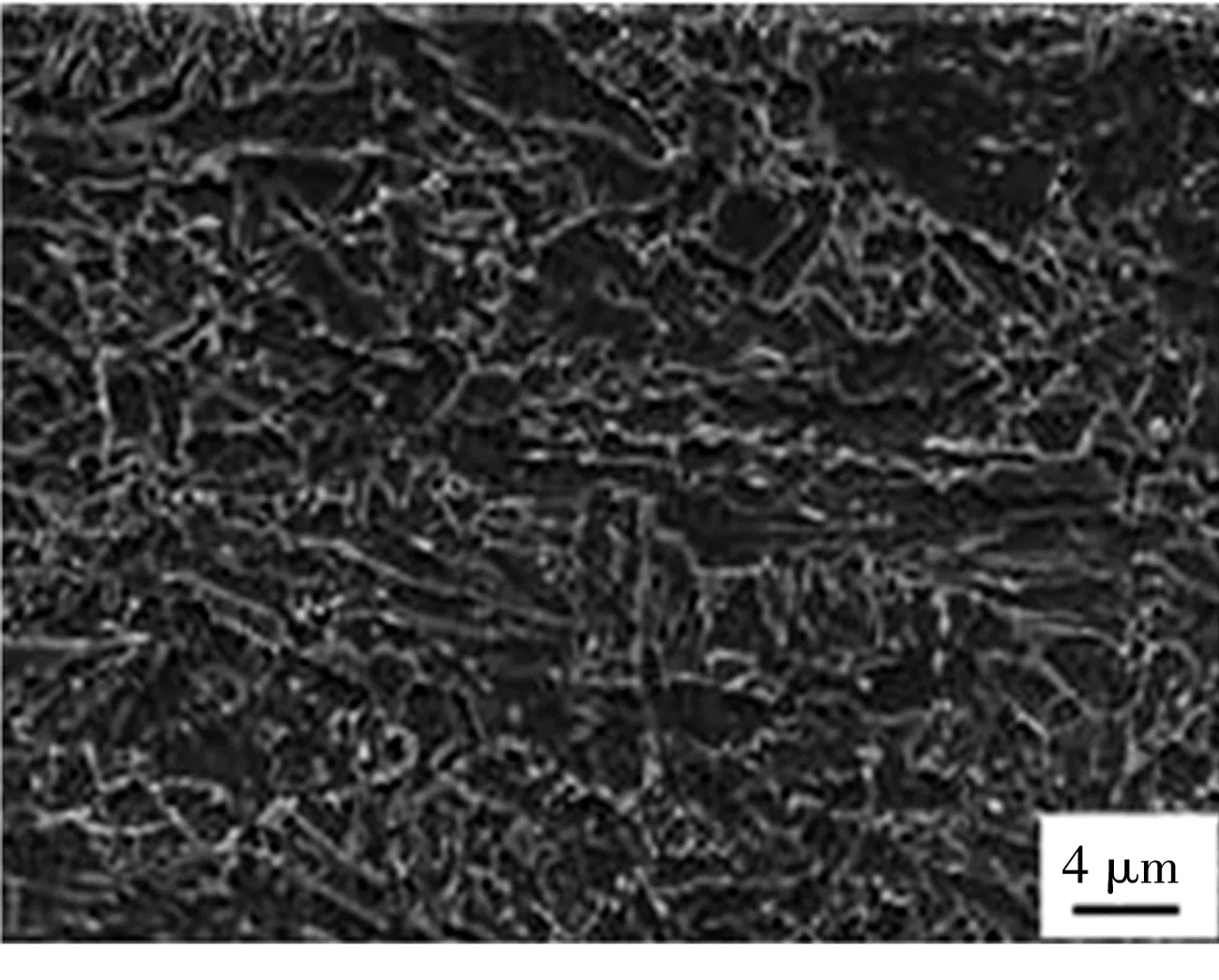

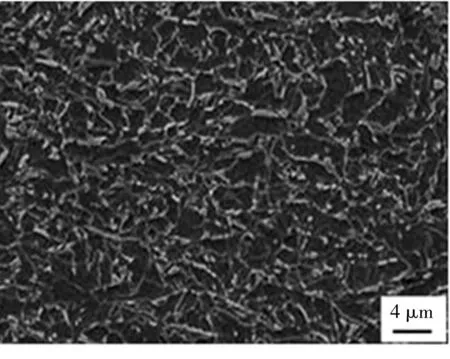

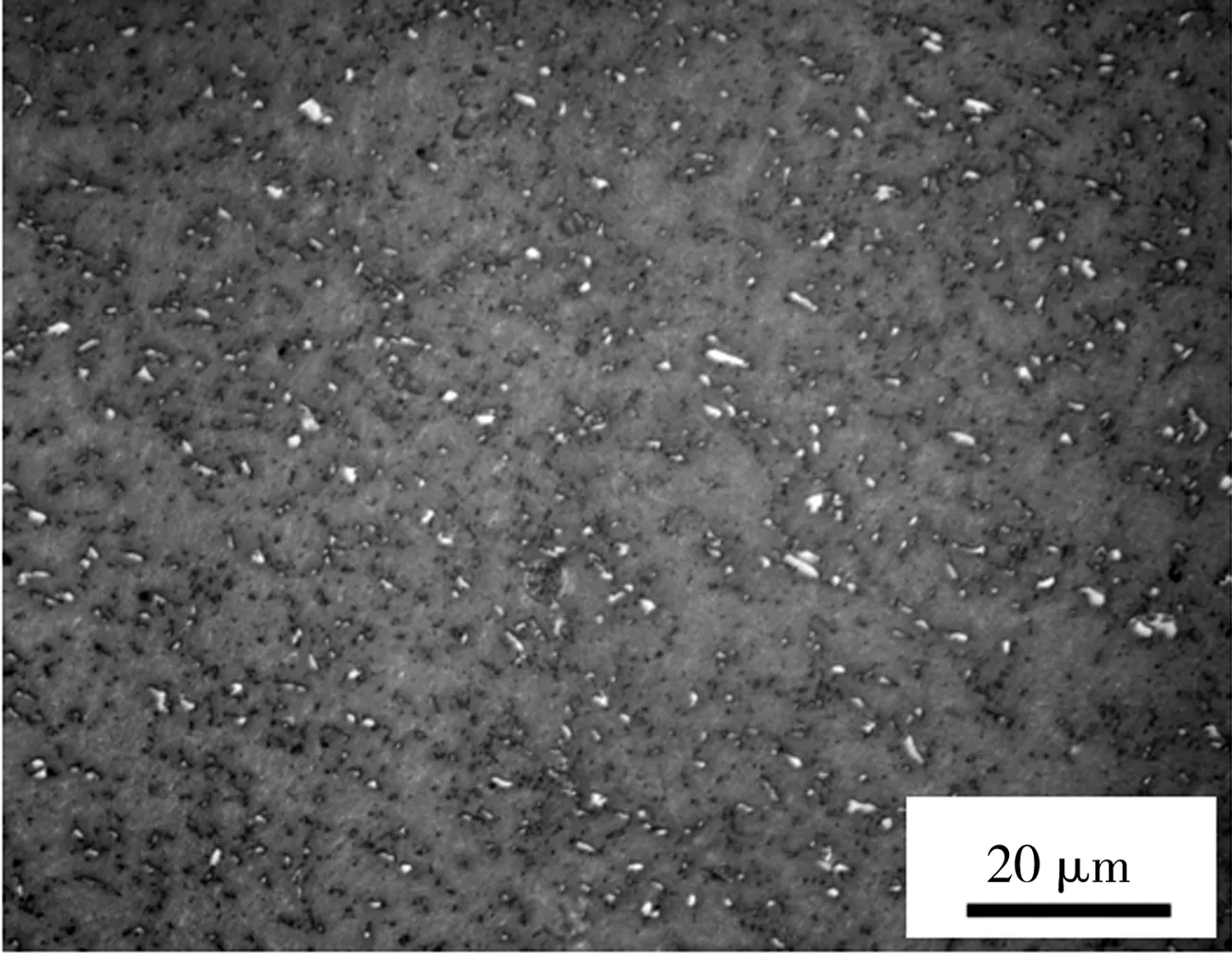

图1为1#、2#试样垂直于轧制方向1/4处的显微组织SEM照片。由图1可看出,主体组织由晶界相互交错、方向各异的针状铁素体组成。

(a)1#试样

(b)2#试样图1 试样显微组织的SEM照片Fig.1 SEM images of Samples 1# and 2#

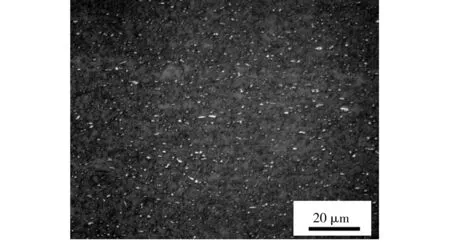

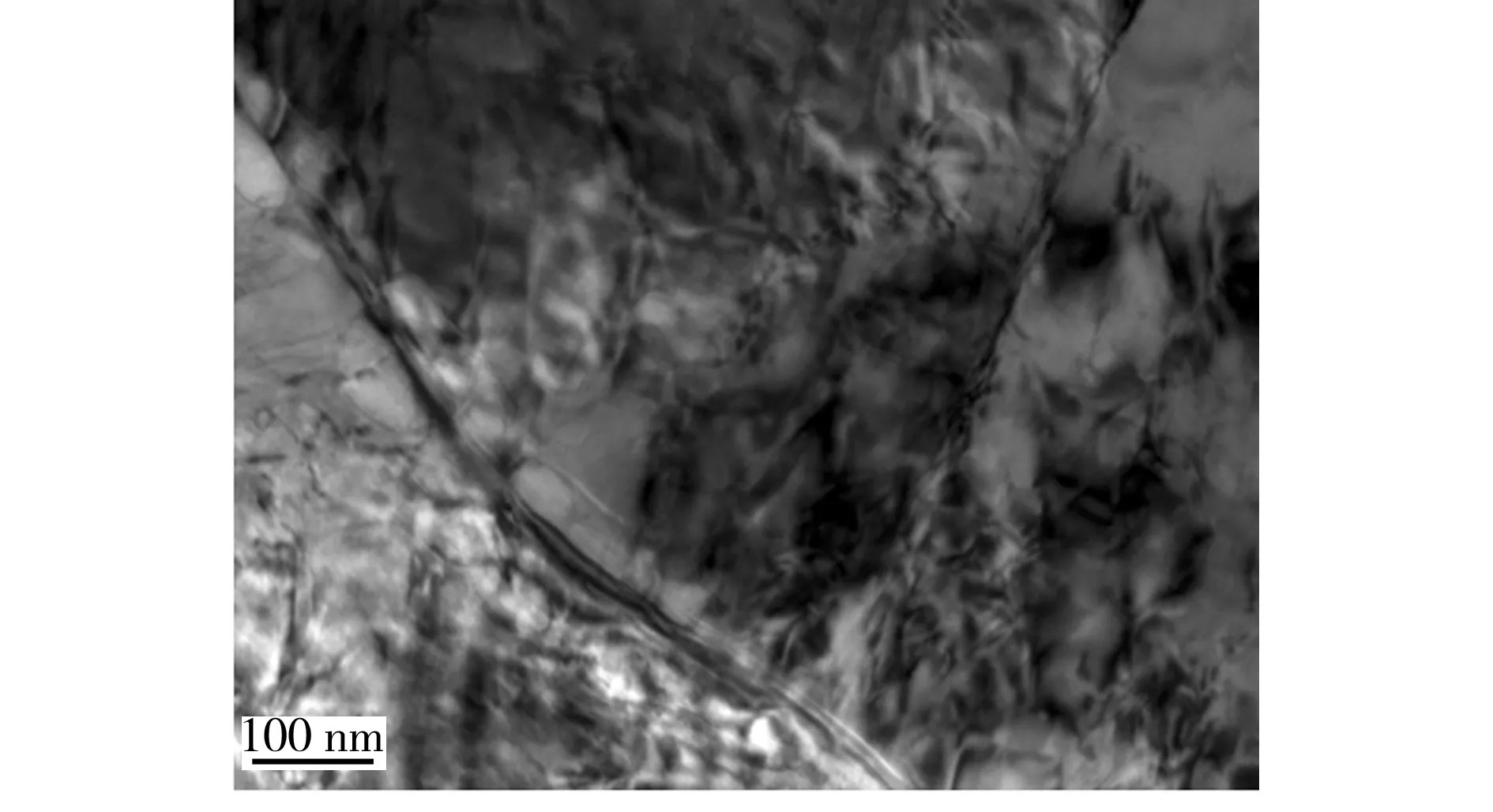

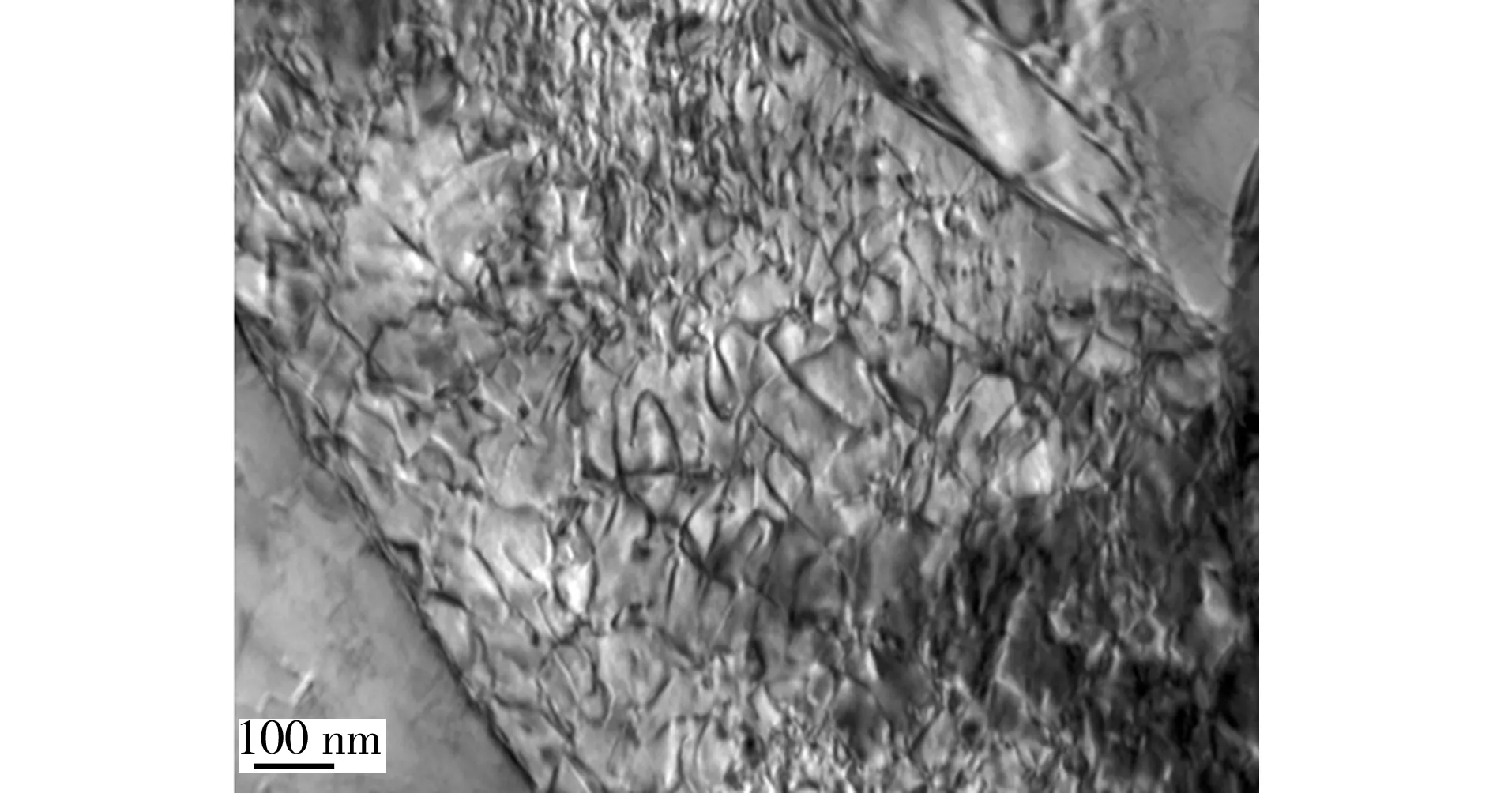

通过显微组织对比发现,1#试样组织较为粗大,有少量的多边形铁素体存在,组织中M/A岛含量较小。图2 为1#、2#试样垂直于轧制方向1/4处的M/A岛腐蚀对比SEM照片。由图2可看出,2#试样针状铁素体特征明显,其组织比1#试样更加细小均匀,组织中M/A岛含量较多,且呈细小弥散均匀分布。图3为1#、2#试样垂直于轧制方向1/4处的显微组织TEM照片。由图3可看出,1#试样板条内位错非常发达,可以观察到大量的位错塞积(见图3(a)),晶界上有大量的位错塞积现象(见图3(b));2#试样位错也非常发达,可以观察到大量的位错塞积(见图3(c)),晶界上位错塞积比1#试样多(见图3(d))。

(a)1#试样

(b)2#试样图2 试样的M/A岛腐蚀SEM照片

Fig.2SEMimagesofM/AislandcorrosionforSamples1#and2#

(a)1#试样

(b)1#试样

(c)2#试样

(d)2#试样图3 试样显微组织的TEM照片Fig.3 TEM images of Samples 1# and 2#

2.3 试样的析出物分析

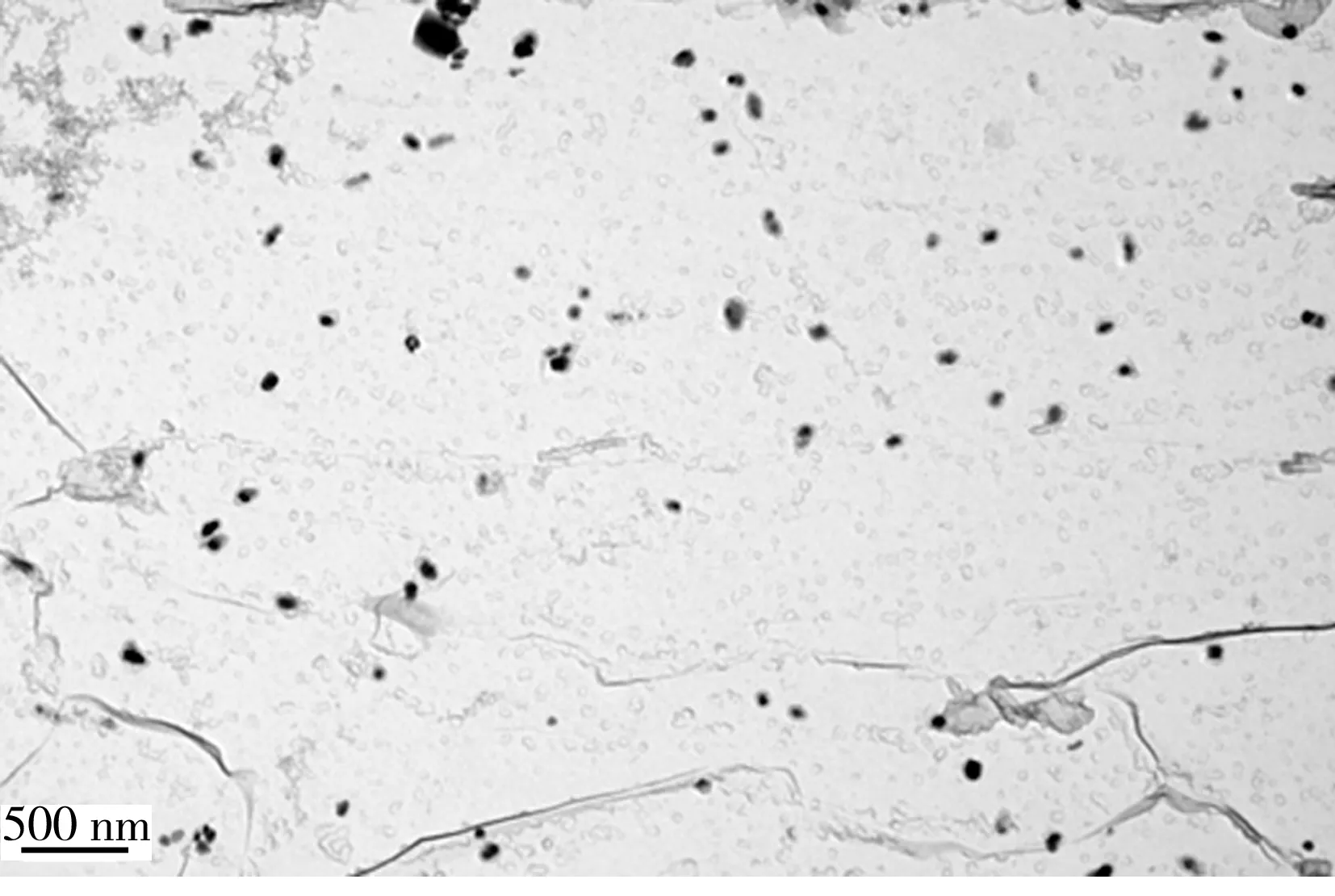

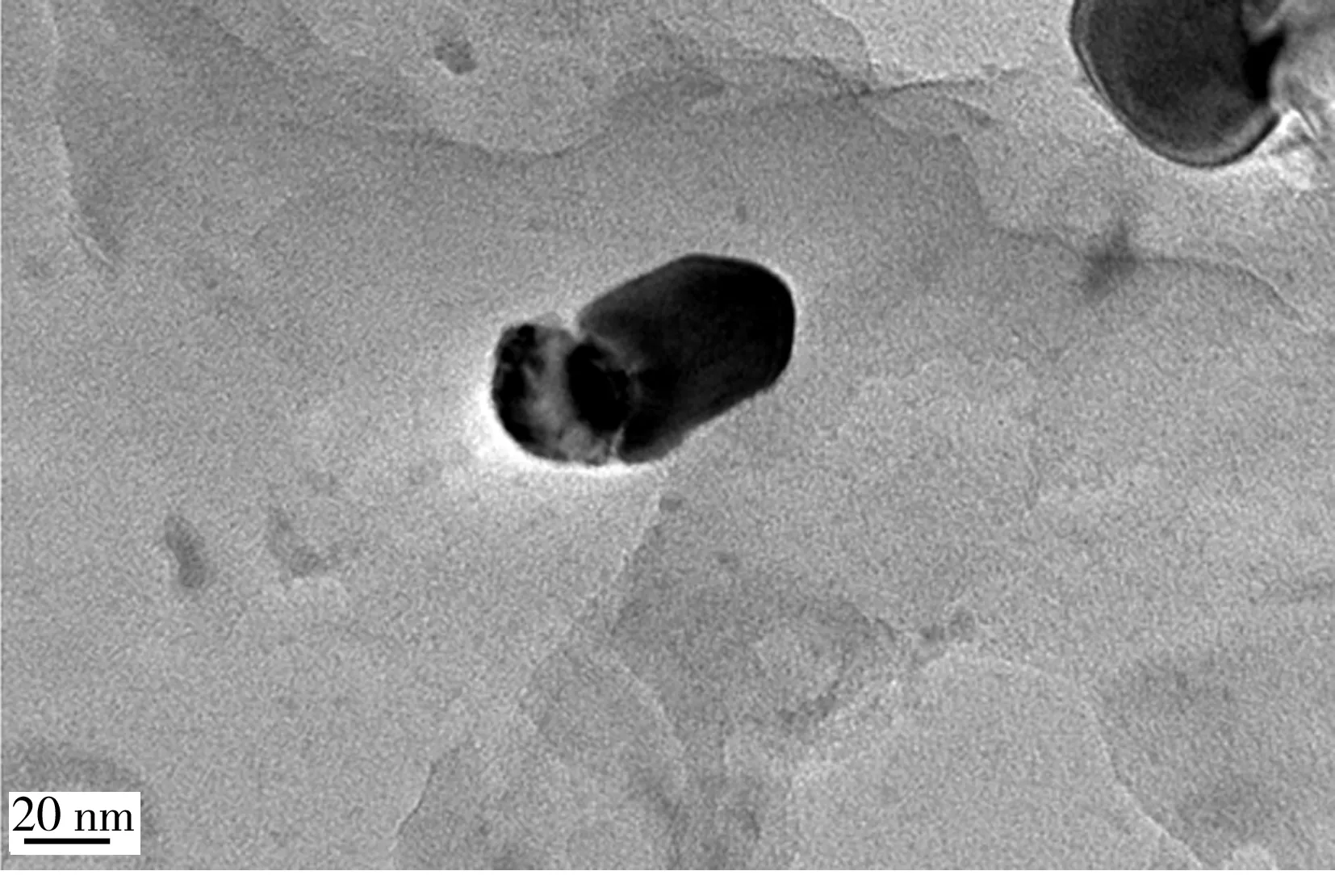

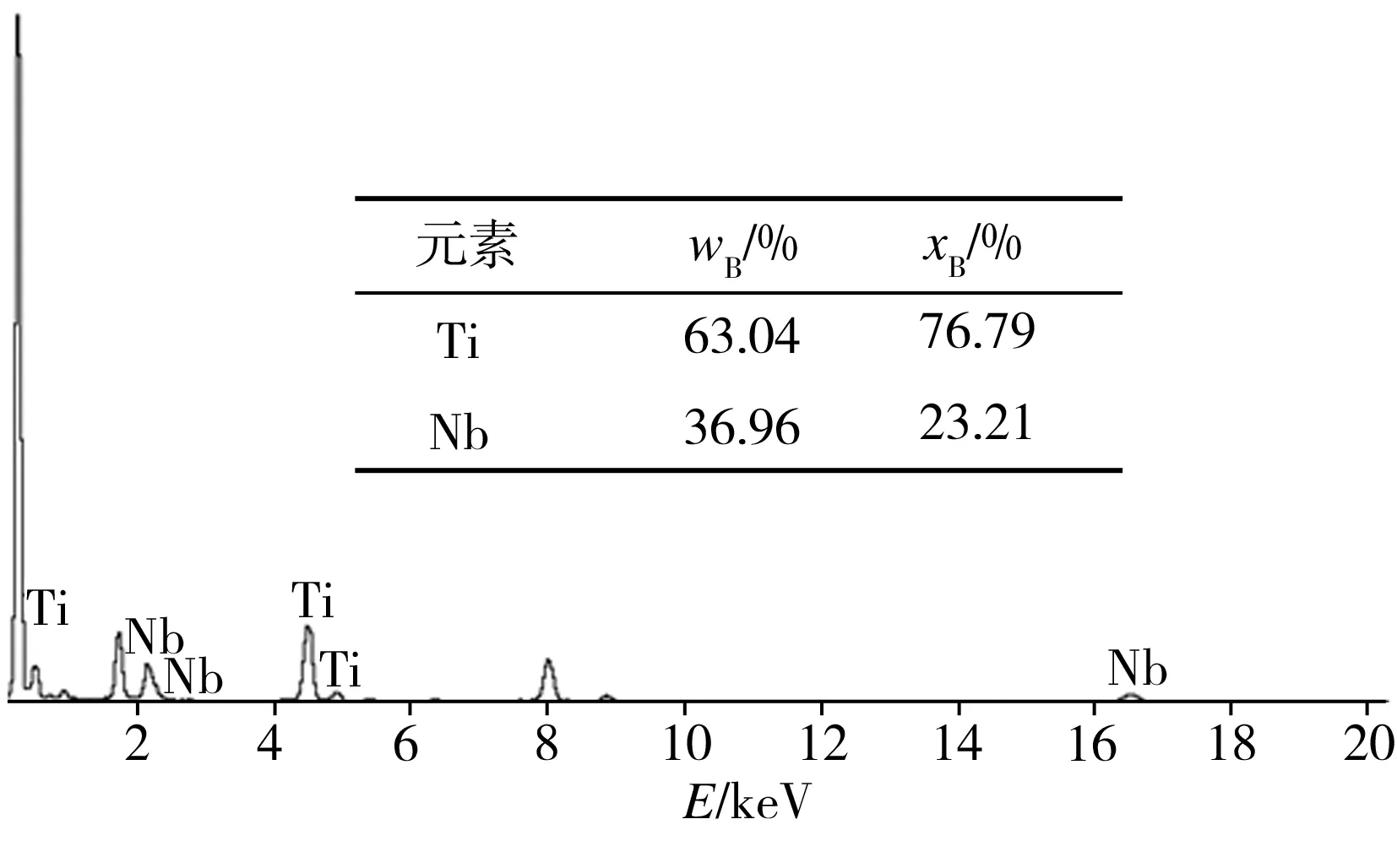

图4为1#试样垂直于轧制方向1/4处的析出物TEM照片。由图4可看出,1#试样析出粒子分布较为均匀,典型粒子(见图4(b))的大小在40nm左右,为一个圆形粒子和一个方形粒子的复合型析出。通过能谱分析发现,析出物均为含Nb、Ti的碳氮化物析出,x(Nb)/x(Ti)为13.9。

(a)1#试样

(b)1#试样

(c)能谱分析图4 1#试样析出物的TEM照片及能谱分析

Fig.4TEMimagesandEDSspectrumoftheprecipitatesforSample1#

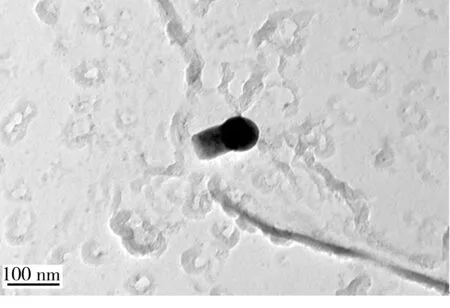

图5 为2#试样垂直于轧制方向1/4处的析出物TEM照片。由图5可看出,2#试样析出粒子数量较1#试样少(见图5(a)),粒子尺寸也相对较小(见图5(b)),粒子分布不均匀,析出类型大多为Nb、Ti碳氮化物的复合析出。通过能谱分析可知,方形粒子中Ti含量较高、圆形粒子中Nb含量较高,x(Nb)/x(Ti)为0.3。

(a)2#试样

(b)2#试样

(c)能谱分析图5 2#试样析出物的TEM照片及能谱分析

Fig.5TEMimagesandEDSspectrumoftheprecipitatesforSample2#

3 讨论

3.1 针状铁素体组织对试样强韧性的影响

由于针状铁素体之间为大角度晶界、相互交错的联锁组织,同时组织内部含有大量的位错,这些使得组织内的微裂纹解理跨越针状铁素体联锁组织时发生偏转,扩展需要消耗更高的能量,能非常有效地提高材料韧性。这种具有高密度位错、大角度晶界、细小晶粒尺寸和相互交错的铁素体联锁组织具有非常有效的晶粒细化效果,有效地提高了材料强韧性。本研究中的1#、2#试样均为针状铁素体为主的组织,使得X80管线钢具有较高的强度、良好的低温冲击韧性和极高的剪切面积。

3.2 快速冷却条件下Nb固溶强化对试样强度的影响

管线钢的强化机制有固溶强化、细晶强化、沉淀强化和位错强化。钢板卷取之后,钢卷的冷却速度会降低,不同超快速冷却的终冷温度下卷取对钢卷的组织和析出有较大影响。对于高Nb的X80管线钢而言,1#试样在较高温度下卷取时,卷取终冷温度较高,冷却速度较慢。在较慢的冷速下,较高温形成的细小多边形铁素体逐渐长大,形成块状;同时针状铁素体组织也会发生粗化,晶粒尺寸变大。较高的Nb含量使得在奥氏体向铁素体转变过程中以及在单相的铁素体相区析出Nb的碳氮化物。这些细小的Nb(C,N)均匀弥散分布在晶粒内部,能有效通过沉淀强化来提高钢材强度[9]。在卷取终冷温度较低时,冷却速度较快。在较快的冷却速度下,针状铁素体组织比较细小,通过细晶强化提高钢材强度。同时在组织内部弥散分布大量细小尺寸M/A岛和大量的位错,通过析出强化和位错强化来提高钢材强度。

固溶强化是利用间隙型溶质原子或置换型溶质原子提高固溶体强度的方法[11],在较小影响屈服强度的情况下大幅度提高抗拉强度。置换型溶质原子Nb能引起铁素体晶格的球面对称畸变,具有一定的强化效果。但这种置换导致的强化效果远小于其他几种机制,管线钢合金化设计时,更着眼于晶粒细化和沉淀强化等强化机制。然而,间隙型溶质原子C、N等元素在α相中引起不对称的点阵畸变所产生的强化效果远远大于置换型溶质原子所引起的球面对称畸变,间隙固溶强化是非常有效的强化方式[12]。本研究中低温卷取时冷却速度较快,使得大量的Nb在钢中不能有效析出。1#试样x(Nb)/x(Ti)为13.9,2#试样x(Nb)/x(Ti)为0.3,相对于1#试样而言,2#试样中Nb的固溶强化对X80钢的强度有着一定的作用,未能和Nb一起析出的C、N原子也固溶在α相中,这些溶质原子存在于晶格间隙,大幅度提高钢材强度,尤其是抗拉强度。本研究结果表明,析出物较少的2#试样抗拉强度远大于1#试样,从而获得低屈强比高Nb微合金化X80管线钢。

4 结论

(1)通过高Nb微合金化设计以及控制轧制和控制冷却得到了以细小针状铁素体为主体的微观组织结构。采用较低的温度卷取,冷却速度较快使得钢中Nb未能充分析出,联合相应的C、N原子通过固溶强化,能有效提高钢材抗拉强度,获得了低屈强比X80管线钢。

(2)研制的低屈强比X80管线钢具有较高的强度、良好的低温冲击韧性和极高的剪切面积,可以有效提高管线钢的变形能力,适合于抗大变形管线钢的制造。

[1] 王茂堂,牛冬梅,王丽,等.高强度管线钢的发展和挑战[J].焊管,2006,29(5):9-16.

[2] 张寿禄,赵泳仙,崔天燮,等.应用EBSD研究X80管线钢的落锤撕裂性能[J].中国体视学与图像分析,2007,12(4): 271-273.

[3] 衣海龙,杜林秀,王国栋,等.X80管线钢的组织与性能研究[J].东北大学学报:自然科学版,2008,29(2):213-216.

[4] 黄志潜.国外输气管道技术的发展现状和几点建议[J].焊管,2000,23(3):1-20.

[5] 张斌,钱成文,王玉梅,等.国内外高钢级管线钢的发展及应用[J].石油工程建设,2012,38(1):1-4,64.

[6] 张伟卫,熊庆人,吉玲康,等.国内管线钢生产应用现状及发展前景[J].焊管,2011,34(1):5-8,24.

[7] CITIC-CBMM中信微合金化技术中心.石油天然气管道工程技术及微合金化钢[M].北京:冶金工业出版社, 2007: 134-144.

[8] CITIC-CBMM中信微合金化技术中心.如何用铌改善钢的性能——含铌钢生产技术[M].北京:冶金工业出版社, 2007:62-67.

[9] 邓伟,高秀华,温志红,等.高铌X80管线钢的组织和性能[J].东北大学学报:自然科学版,2009,30(9):1270-1273.

[10]尚成嘉,王晓香,刘清友,等.低碳高铌X80管线钢焊接性及工程实践[J].焊管,2012,35(12):11-18.

[11]翁宇庆. 超细晶钢理论及技术进展[J]. 钢铁,2005,40(3):1-8.

[12]高惠临.管线钢与管线钢管[M].北京:中国石化出版社,2012:45-48.