高砷烟尘酸性氧化浸出砷和锌的试验研究

汤海波,秦庆伟,郭 勇,郑 鑫,薛 平,李光强,马登峰

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2.大冶有色金属有限公司冶炼厂,湖北 黄石,435005)

在铜的冶炼过程中,由于精矿通常含有砷,经熔炼和吹炼后大部分易挥发元素(砷、铅、锑等)进入烟气,多以氧化物或者硫酸盐的形态存在于烟尘中。砷及其化合物具有较大毒性,需要妥善处理,而石灰铁盐法除砷是一种处理含砷溶液的有效方法[1-4]。某公司在含铅副产物综合利用过程中产出一定量高砷烟尘,需要进一步综合治理和回收有价金属,其目前的烟尘综合利用流程主要由水洗浆化、浸出液铁屑置换铜、沉铜后液氧化除铁砷、浓缩结晶生产硫酸锌、铅铋渣竖炉熔炼等工序组成。结合该公司现有铜冶炼烟尘综合利用流程,本文拟进行湿法脱砷试验研究,以期为高砷烟尘的妥善处理以及将其并入主体工艺流程提供依据。

1 试验

1.1 原料

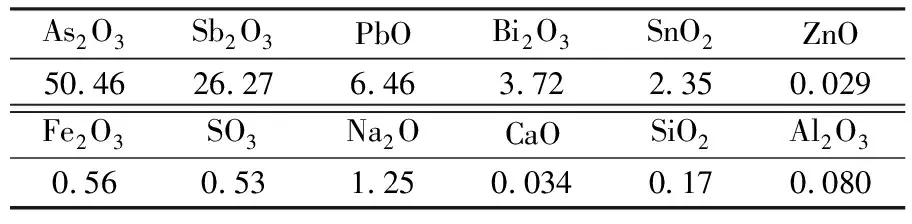

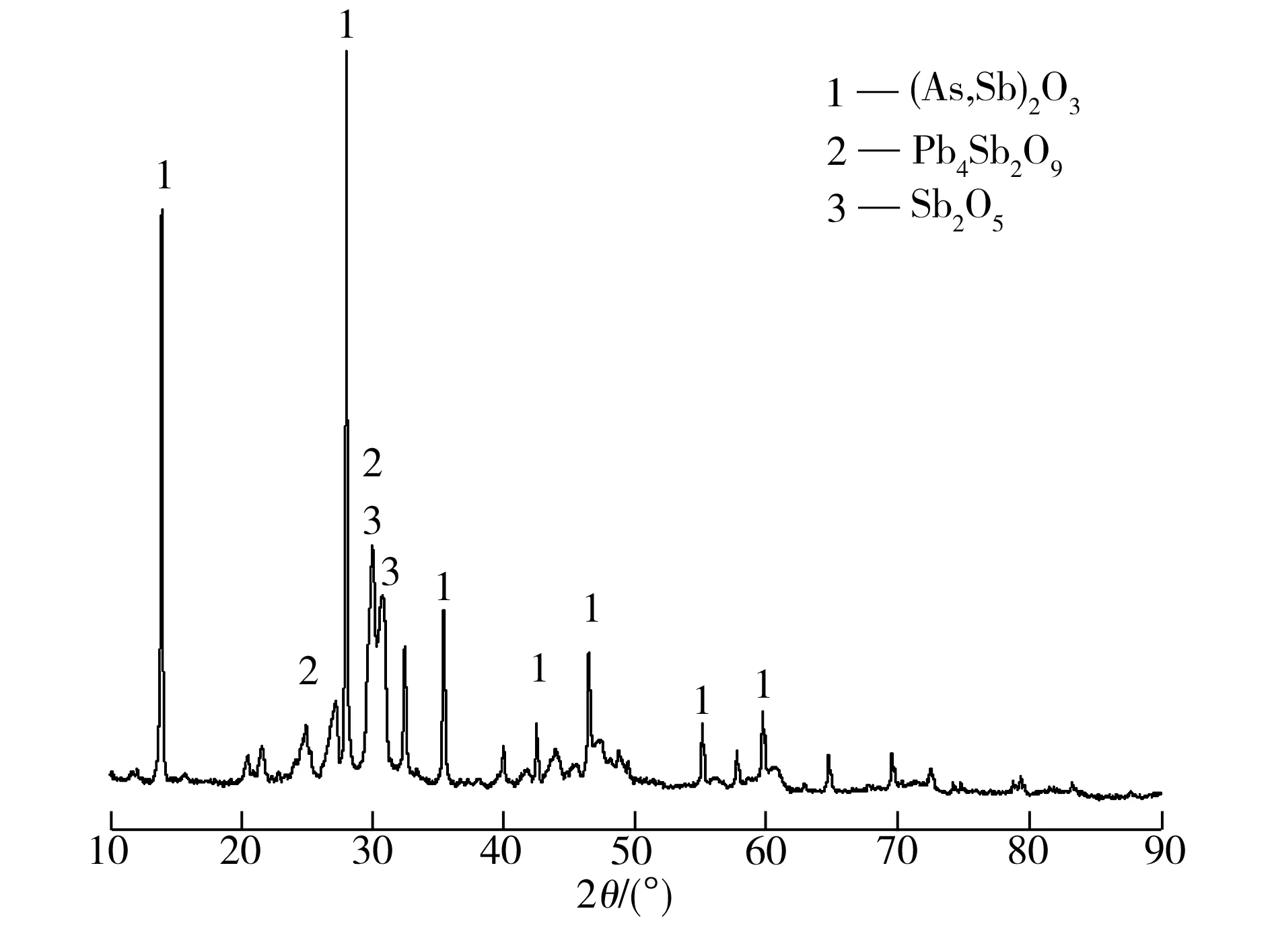

本试验所用原料为某铅铋合金冶炼过程中产生的二次烟尘,其主要化学成分及物相分析结果如表1和图1所示。从表1和图1可以看出,此烟尘富含砷、锑、铅、铋、锡等元素,其中砷、锑主要以氧化物形态存在,综合利用难度大。要实现锑、铅、铋、锡等有价金属的高效回收(锌含量低,为流程考察积累数据),必须将砷与其它有价元素分离并妥善固化或堆存。

表1 高砷烟尘的XRF分析结果(wB/%)Table 1 XRF analysis results of high-arsenic smelter dust

图1 高砷烟尘的XRD图谱Fig.1 XRD pattern of high-arsenic smelter dust

1.2 试验方法

首先配制一定浓度的硫酸溶液于三口烧瓶中,待水浴温度升至指定值后,按照设定的液固体积质量比(V(液)∶m(固),mL/g),将100 g高砷烟灰和一定量双氧水快速加入烧瓶中并用硅胶膜密封,启动集热式磁力搅拌器,搅拌一定时间后,将浸出液在2500 r/min条件下离心分离5 min,取上清液经稀释后用原子发射光谱仪检测其中As、Zn元素浓度,根据每次试验的烟灰使用量及原料烟灰中As、Zn元素含量计算浸出率。

所用仪器主要有Axios-Advanced型X射线荧光光谱仪、X’Pert Pro MPD型X射线衍射仪、美国热电公司IRIS Advantage ER/S型原子发射光谱仪。所用试剂主要为分析纯硫酸和工业纯双氧水。

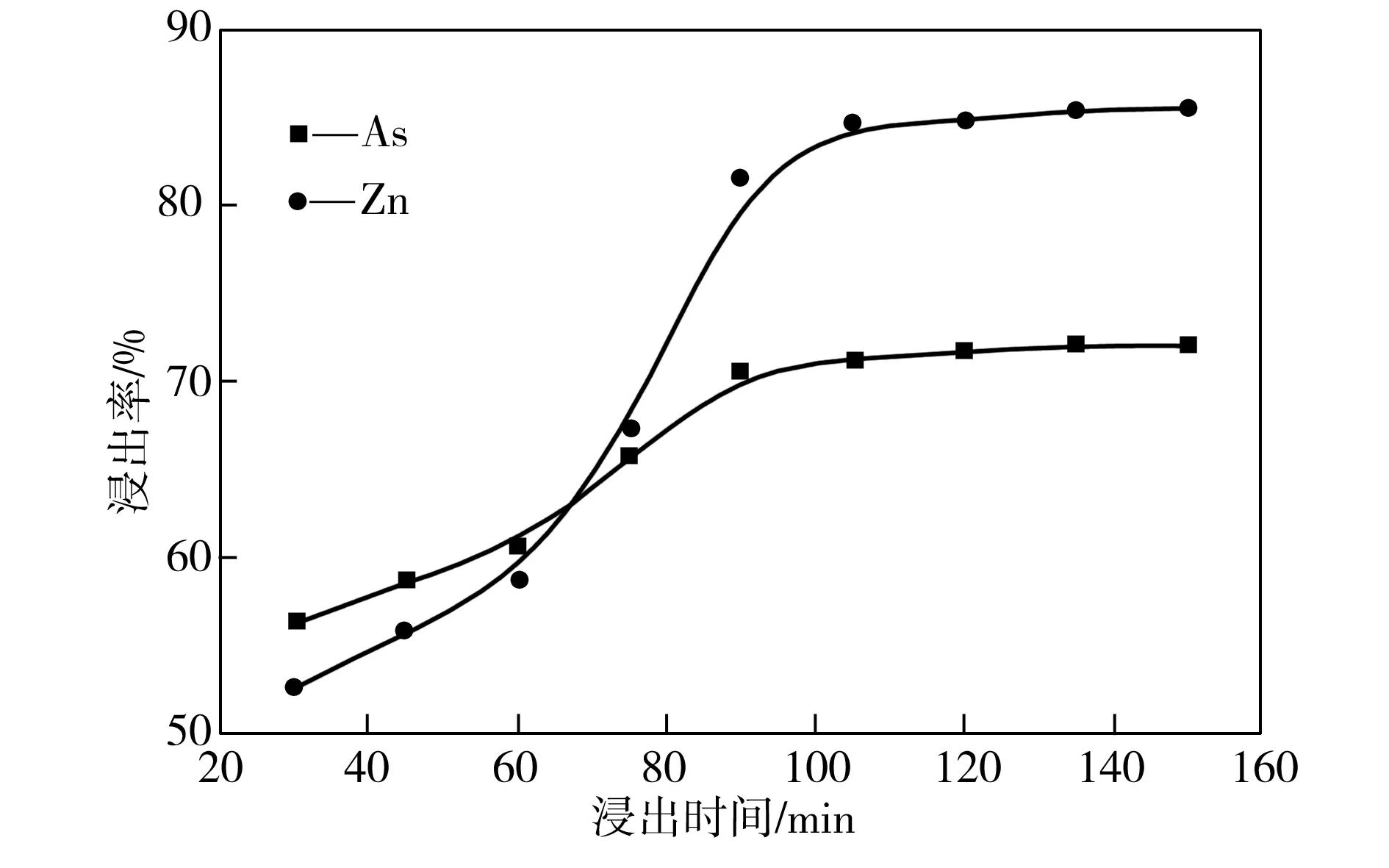

2 结果与分析

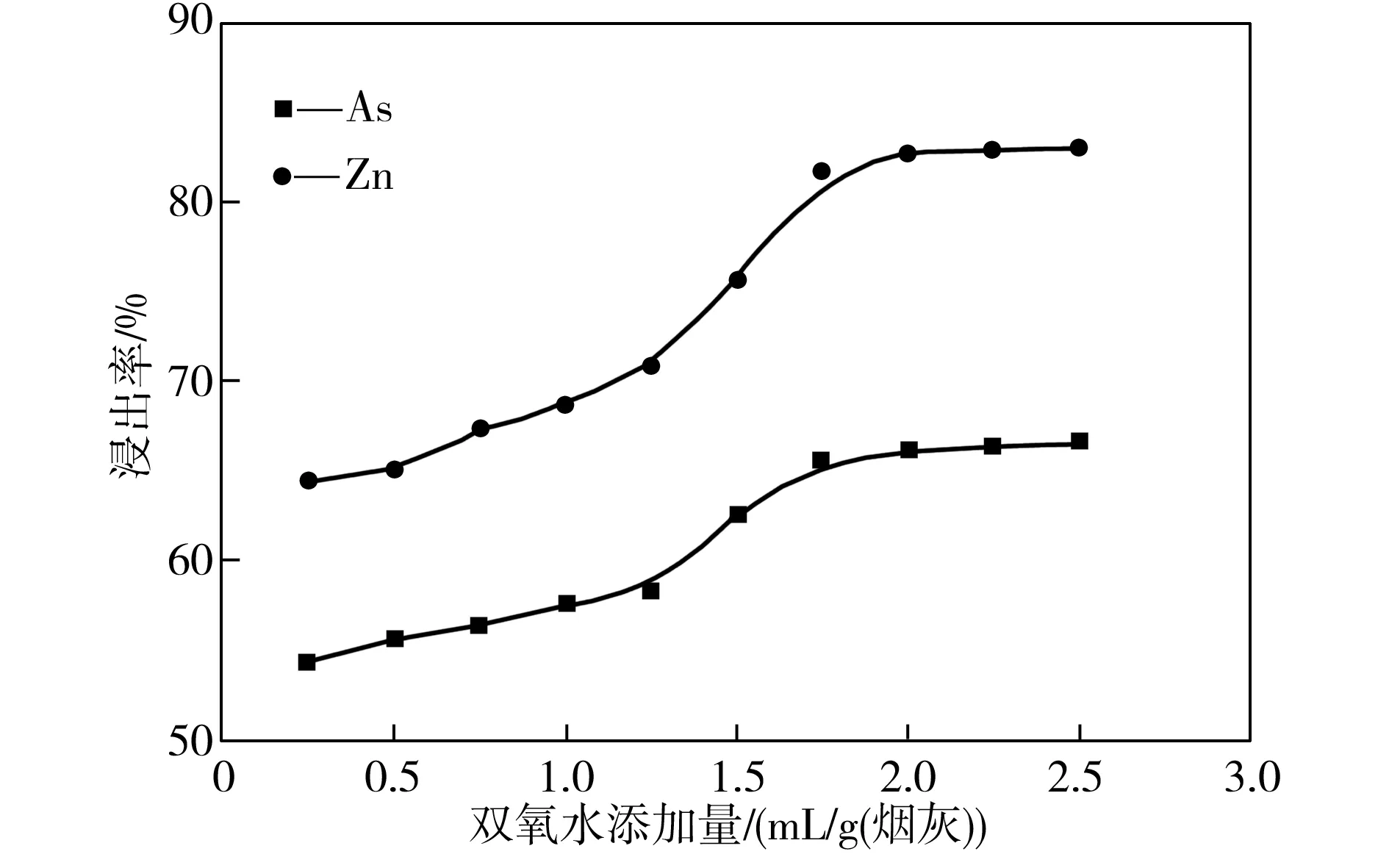

2.1 双氧水添加量对As、Zn浸出率的影响

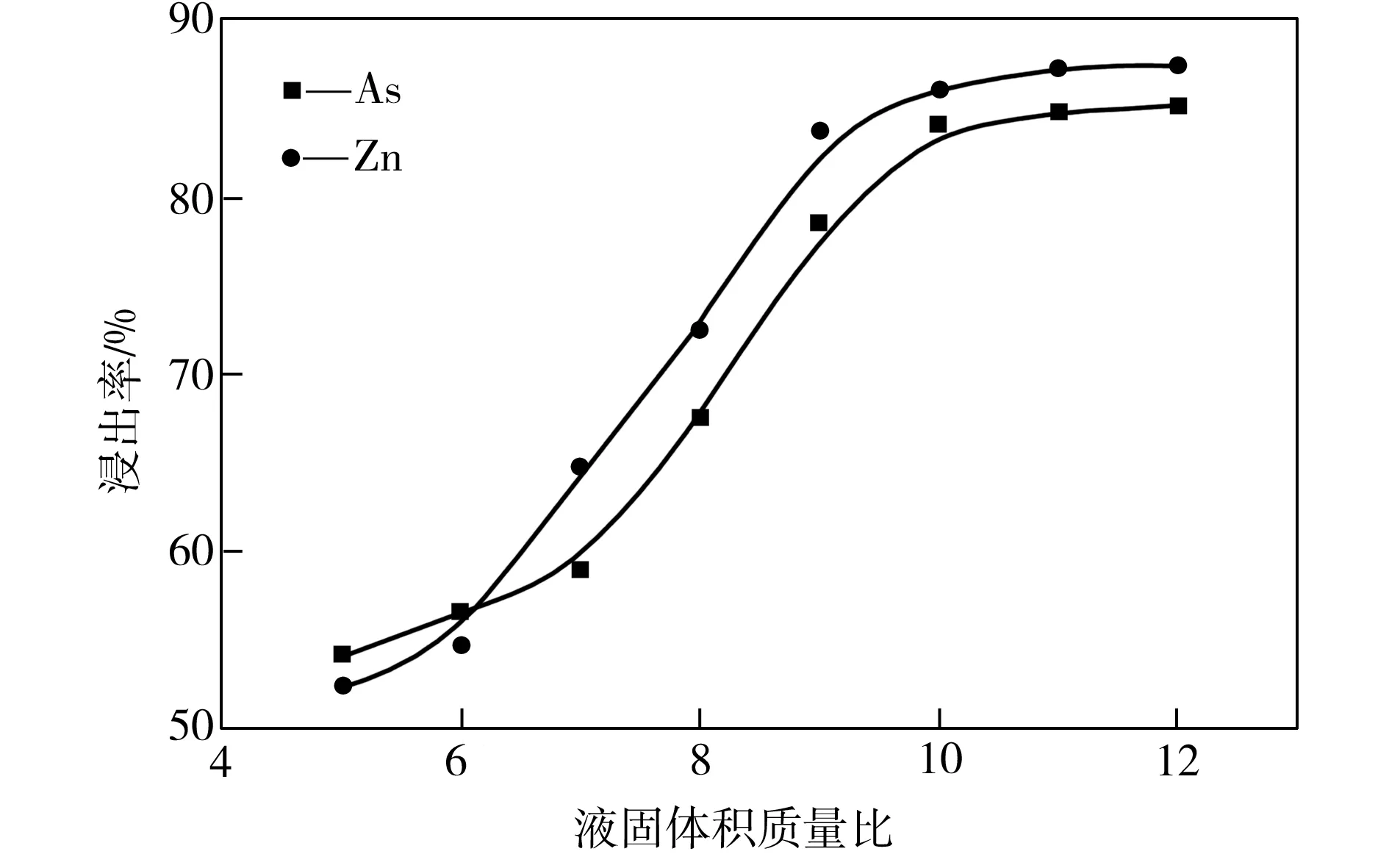

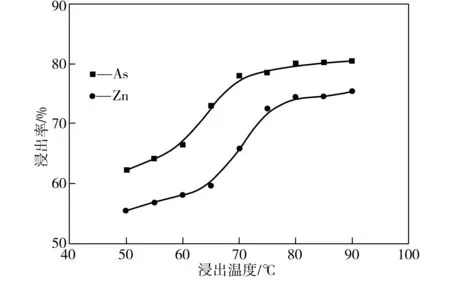

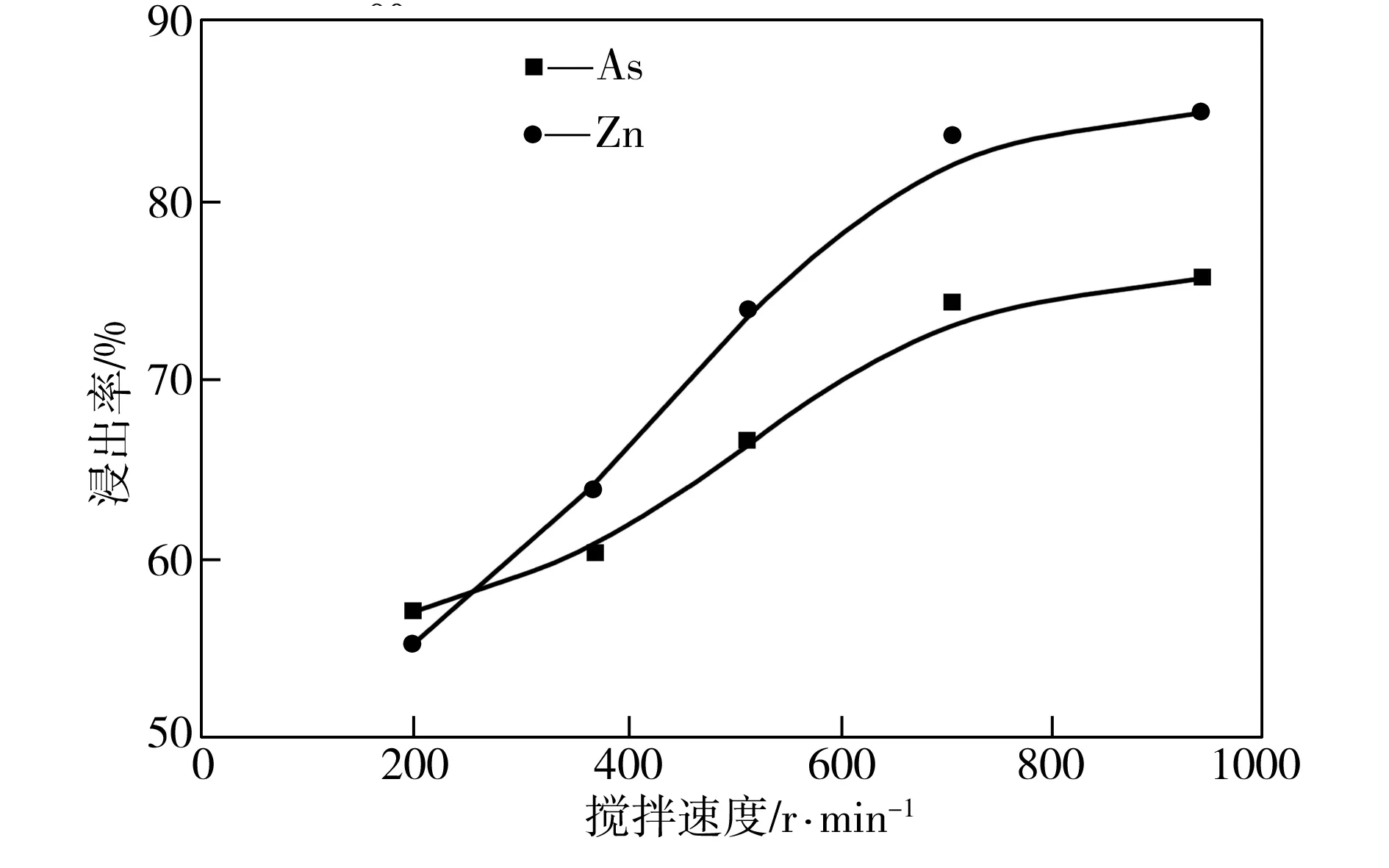

在高砷烟尘的酸性氧化浸出过程中,浸出液中必然含有部分未氧化的低价砷和铁,这部分砷和铁在采用中和沉淀砷、铁工艺制取砷酸铁之前必须加以深度氧化,否则将影响砷酸铁的稳定性。通常使用的氧化剂有空气或氧气、H2O2、MnO2和KMnO4等,本试验选用H2O2。另外,张荣良等[5]在针对中和沉淀砷和铁的热力学分析中认为,当1.02 图2 双氧水添加量对As、Zn浸出率的影响 Fig.2EffectofH2O2dosageonleachingratesofAsandZn 从图2可以看出,随着双氧水添加量的增加,As、Zn元素的浸出率逐步提高。当双氧水添加量由0.25 mL/g(烟灰)增至1.75 mL/g(烟灰)时,As、Zn的浸出率分别由54.41%和64.48%升至65.61%和81.72%,随着双氧水添加量的进一步增加,As、Zn元素的浸出率增长趋缓,原因可能是烟尘中有害元素As与Zn结合成某种化合物。冯树屏[7]、Vircikova[8]等也认为铜冶炼烟尘中砷的形态比较复杂,除含有砷的氧化物外,还有一定量的砷酸锌、砷酸铅、单质砷、硫化砷等。综合考虑,本试验中双氧水添加量以1.75mL/g(烟灰)为宜。 在高砷烟尘的酸性氧化浸出过程中,浸出时间影响砷的价态,进而影响浸出率。在稀硫酸pH值2、温度80℃、液固体积质量比 8∶1、H2O2添加量1.75 mL/g(烟灰)、搅拌速度705 r/min的条件下,浸出时间对As、Zn浸出率的影响见图3。 图3 浸出时间对As、Zn浸出率的影响 Fig.3EffectofleachingtimeonleachingratesofAsandZn 从图3中可以看出,浸出时间由30 min延长至105 min时,As、Zn浸出率分别由56.31%和52.57%提高到71.35%和84.76%,增长趋势明显;浸出时间超过105 min后,As、Zn浸出率增长趋缓。因此,浸出时间宜控制在105 min以内。 一般说来,随着液固比的增大,固液接触机会增多,从而有利于提高浸出率。在稀硫酸pH值2、温度80 ℃、浸出时间105min、H2O2添加量1.75 mL/g(烟灰)、搅拌速度705 r/min的条件下,液固体积质量比对As、Zn浸出率的影响如图4所示。 从图4可以看出,当液固体积质量比由5∶1提高到10∶1时,As、Zn浸出率分别由54.03%和52.33%提高到84.24%和86.27%,增长比较明显;但当液固体积质量比超过10∶1后,As、Zn浸出率增长趋缓。因此,最佳液固体积质量比确定为10∶1。 图4 液固体积质量比对As、Zn浸出率的影响 Fig.4Effectofliquid-solidratioonleachingratesofAsandZn 浸出温度升高有利于提高氧化反应速度,进而影响浸出率。在稀硫酸pH值2、浸出时间105 min、H2O2添加量1.75 mL/g(烟灰)、液固体积质量比10∶1、搅拌速度705 r/min的条件下,浸出温度对As、Zn浸出率的影响如图5所示。 图5 浸出温度对As、Zn浸出率的影响 Fig.5EffectofleachingtemperatureonleachingratesofAsandZn 从图5可以看出,当浸出温度从50 ℃升至80℃时,As、Zn浸出率分别由62.23%和55.49%提高到79.92%和74.36%,增长比较明显。但是随着浸出温度的升高,H2O2分解速度也加快,从而降低了溶液氧势而不利于提高浸出率,采用硅胶膜密封后防止了氧气逸散,在一定程度上对提高浸出率有利。综合考虑反应速度与H2O2分解速度,浸出温度以80 ℃为宜。 提高矿浆搅拌速度可以使扩散层的厚度减薄,从而加快元素浸出速度。在稀硫酸pH值2、浸出温度80 ℃、浸出时间105 min、H2O2添加量1.75 mL/g(烟灰)、液固体积质量比10∶1的条件下,搅拌速度对As、Zn浸出率的影响如图6所示。 从图6可以看出,搅拌速度由195 r/min增加到705r/min时,As、Zn元素浸出率分别由57.24%和55.35%提高到74.34%和83.67%,增长比较明显;但是进一步提高搅拌速度,浸出率增长趋势变缓。这是由于烟灰粒度小,尽管提高搅拌速度能使扩散层厚度减薄,但并不能完全消除扩散层[9],因此浸出率的增长趋势变缓。综合考虑,最佳搅拌速度确定为705 r/min。 图6 搅拌速度对As、Zn浸出率的影响 Fig.6EffectofagitationspeedonleachingratesofAsandZn 根据单因素试验结果,确定高砷烟尘酸性氧化浸出的最佳工艺条件为:浸出温度80 ℃、H2O2添加量为1.75 mL/g(烟灰)、浸出时间105 min、液固体积质量比为10∶1、搅拌速度705 r/min。在此条件下,经10 kg扩大验证试验可以得出,原料烟尘中As元素浸出率达78.25%,Zn元素浸出率达85.42%。 对高砷烟尘采用酸性氧化浸出工艺进行脱砷提锌是可行的,在浸出温度80 ℃、浸出时间105 min、液固体积质量比10∶1、H2O2添加量1.75 mL/g(烟灰)、搅拌速度705 r/min的条件下,As、Zn的元素浸出率分别达到78.25%和85.42%。本研究为铜冶炼企业采用石灰铁盐法进行高砷烟尘除砷奠定了工艺基础。 [1] Krause E, Ettel V A. Solubilities and stabilities of ferric arsenate compounds[J].Hydrometallurgy,1989, 22: 311-337. [2] 洪育民. 贵溪冶炼厂闪速炉电收尘烟灰除砷及综合利用研究[J]. 湿法冶金,2003,22(4):208-213. [3] Langmuir D,Mahoney J,Rowson J.Solubility products of amorphous ferric arsenate and crystalline scorodite (FeAsO4·2H2O) and their application to arsenic behavior in buried mine tailings[J]. Geochimica et Cosmochimica Acta, 2006, 70: 2942-2956. [4] Tetsuo Fujitaa,Shun Fujiedab,Kozo Shinodab,et al.Environmental leaching characteristics of scorodite synthesized with Fe(II) ions[J]. Hydrometallurgy, 2012, 111/112: 87-102. [5] 张荣良,丘克强,谢永金,等. 铜冶炼闪速炉烟尘氧化浸出与中和脱砷[J]. 中南大学学报:自然科学版,2006,37(1):73-78. [6] Harvey M C, Schreiber M E, Rimstidt J D, et al. Scorodite dissolution kinetics: implications for arsenic release[J]. Environmental Science & Technology, 2006, 40: 6709-6714. [7] 冯树屏. 砷的分析化学[M]. 北京:中国环境科学出版社,1986. [8] Vircikova E, Havlik M. Removing As from converter dust by a hydrometallurgical method[J]. JOM, 1999, 51(9): 20-23. [9] 马荣骏. 湿法冶金原理[M]. 北京:冶金工业出版社,2007.

2.2 浸出时间对As、Zn浸出率的影响

2.3 液固比对As、Zn浸出率的影响

2.4 浸出温度对As、Zn浸出率的影响

2.5 搅拌速度对As、Zn浸出率的影响

2.6 综合扩大试验

3 结语