基于ANSYS的皮带轮仿真分析

王培林

基于ANSYS的皮带轮仿真分析

王培林

(闽西职业技术学院 机械工程系,福建 龙岩 364021)

采用有限元分析分析软件ANSYS,对离合器皮带轮进行静力学分析,得到位移分布和应力分布云图,进行了强度、刚度分析,接着在静力学分析基础上,使用ANSYS软件的后处理Fatigue模块,采用名义应力法对皮带轮进行了疲劳寿命预测,分析结果为离合器皮带轮的结构优化设计及控制提供可靠依据。

ANSYS;皮带轮;仿真分析;疲劳寿命

1 引 言

皮带轮作为一种重要的机械传动零件,在汽车、拖拉机、家电和工业自动化等行业得到广泛应用。传统工程结构的强度分析与计算一般依据理论力学、材料力学和弹性力学所提供的公式来进行。由于有许多简化条件,工程计算精度较低。为了保证设备的安全可靠运行,常采用加大安全系数的方法[1],导致结构尺寸过大,不但浪费材料,有时还会造成结构性能的降低。随着有限元技术的发展,在皮带轮的设计研发阶段引入有限元分析技术,可以缩短皮带轮开发周期、提高设计质量和降低开发费用,可以改进皮带轮的性能,提高皮带轮的安全性等。文中通过ANSYS软件对离合器皮带轮进行静力学分析,为该产品的设计及制造提供参考。

2 几何参数和计算参数

图1给出了某公司汽车离合器皮带轮的几何尺寸。

图1 皮带轮设计尺寸

根据给定的设计载荷结合图设计尺寸,计算如下参数:

3 有限元模型

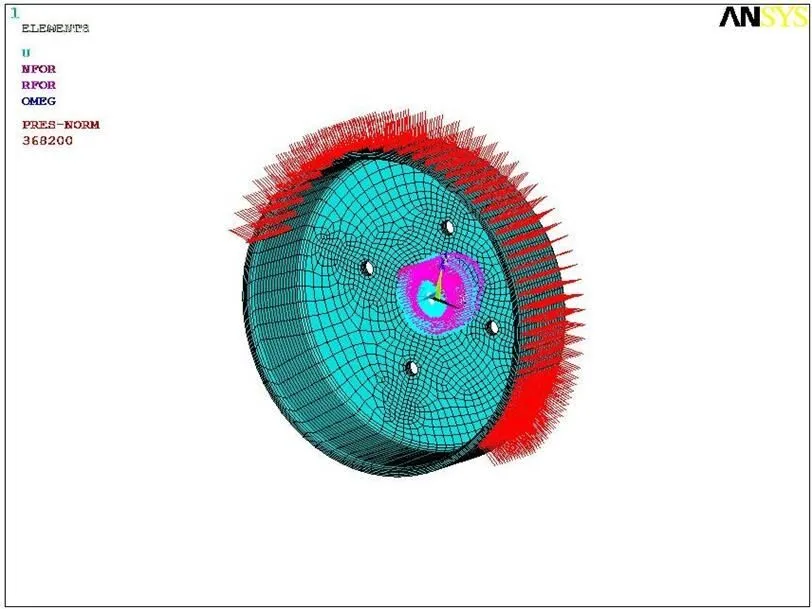

网格划分有自由网格划分和映射网格划分两种。自由网格划分对于单元形状无限制,也没有特定的规则;而映射网格划分对包含的单元形状有限制,而且必须满足特定的规则。为此,采用切分技术,把几何模型切分为规则的组合体,采用20个节点的SOLID95单元,对其扫琼划分的网格模型,如图2所示。

在包角施加均布载荷3.682e5pa,内圈施加角速度为470.225rad/s,限制X、Y方向位移,端面靠近轴套部位限制Z向位移,如图3所示。

图2 网格模型

图3 载荷图

4 应力结果分析

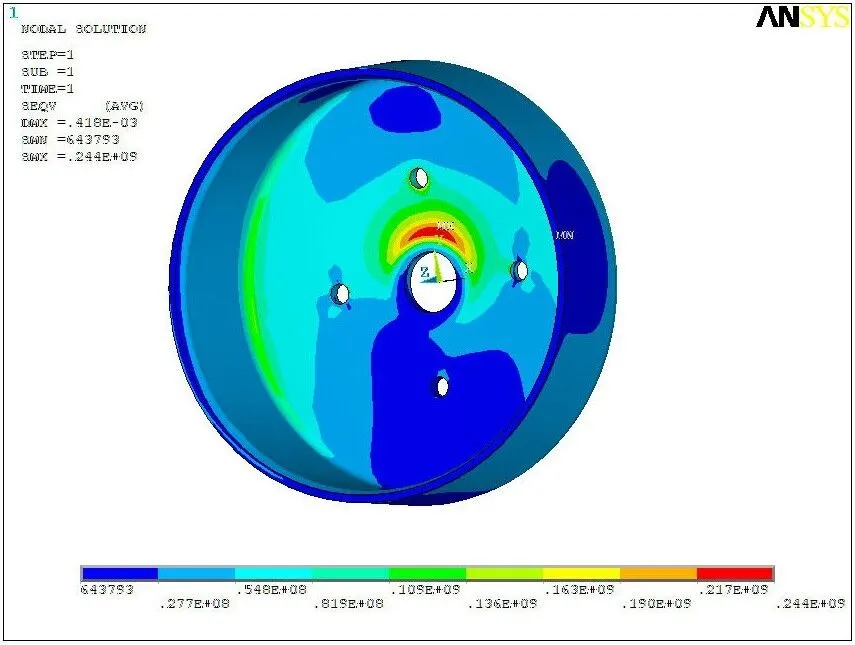

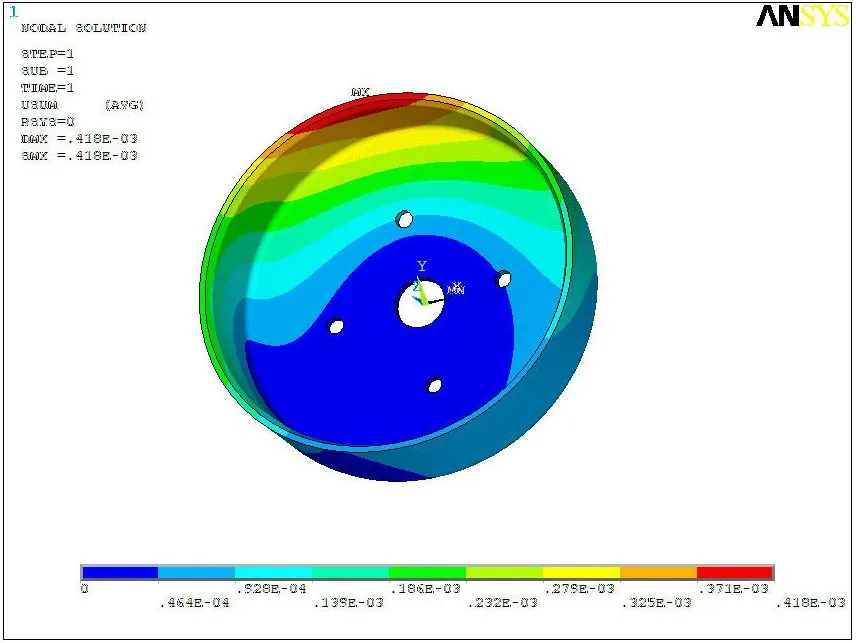

离合器皮带轮材料采用10号钢,其弹性模量2.06e11Pa,泊松比μ为0.3,通过对皮带轮按要求加载,进行静力学分析后的等效应力如图4所示,从图4可以看出最大等效应力位置为节点12423号,处于离合器内套筒与底盘的接触处,其Von mises stress最大为244.49Mpa,未达到材料的强度极限273Mpa,结构安全,从图5可以看出最大位移0.418mm,未达到图1中外轮廓尺寸公差。

图4 等效应力云图

图5 位移云图

5 疲劳寿命分析

5.1 材料S-N曲线

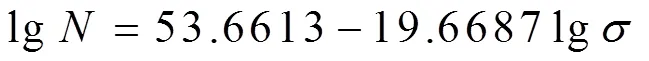

汽车离合器皮带轮选用10号钢铁,其S-N曲线表达式如下[2]:

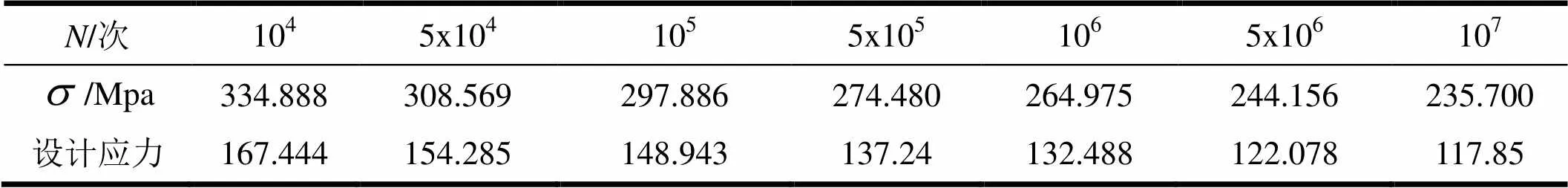

表1 疲劳曲线计算结果

根据表1,利用origin7.5软件,绘制的S-N曲线如图6所示。

图6 疲劳寿命曲线

5.2 疲劳寿命计算

在ANSYS应力分析的基础上进行疲劳设计计算,包括3个主要步骤[3]:

(1) 在静力分析基础上,进入后处理POSTl,恢复数据库。

(2) 建立位置(Location)、事件(Event)和载荷(Loading)数和材料疲劳性质即图6。

(3) 保存不同事件(Event)和不同载荷(Loading)下关心位置的应力,并指定事件的重复次数和比例系数。以最大的应力点作为疲劳计算点,其应力幅S为61.57Mpa。由有限元疲劳寿命预测仿真结果可知离合器皮带轮允许循环次数1E7次,如图7所示,即达到无限循环。所以做98个小时,不会疲劳破坏,离合器皮带轮在该工况下疲劳强度满足设计要求[4]。

图7 有限元疲劳寿命次数

6 结 论

(1)在转速、压力和自重等载荷组合下,离合器皮带轮的静力学分析结果表明:最大Von mises stress处于离合器内套筒与底盘的接触处,强度极限未达到材料许用强度极限,强度满足。最大位移发生在皮带轮边缘,未达到皮带轮外轮廓尺寸公差。

(2)由有限元疲劳寿命分析知道,经过交变载荷作用下的皮带轮,其应力幅61.57Mpa,对应的疲劳循环次数大于107疲劳极限,说明离合器皮带轮在工作时满足疲劳强度要求。

(3)运用ANSYS软件进行皮带轮的分析,能弥补数值解法的不足,能预先了解其应力分布,疲劳寿命等情况,对于皮带轮的优化设计和疲劳扩展寿命的计算奠定基础。

[1] 陈云飞,温彤等. V型劈开式皮带轮旋压成形过程的分析[J].金属铸锻技术,2009,38(1):88.

[2] 赵少汴.有限寿命疲劳设计法的基础曲线[J].机械没计,1999,16 (11):5-7.

[3] 王仁智,吴培远.疲劳失效分析[M].北京:机械工业出版社,1987:1-300.

[4] 翁剑成.基于ANSYS软件的三通管疲劳寿命分析[J].化工设备与管道,2011,48(3):46-49.

(责任编辑:季平)

The simulations of the belt-wheel based on ANSYS

WANG Pei-lin

(Department of mechanical engineering, Minxi Vocational and Technical College,Longyan, 364021,China)

The static analysis of the belt-wheel in the clutch was conducted by finite element analysis software ANSYS, and the nephogram of stress displacement distribution were obtained, then the strength and stiffness were analysed, on the basis of statics analysis, the fatigue life on the belt wheel was calculated using nominal stress method at the post processing module of ANSYS and then the reliable basis were provided by analysis results for the structure optimization design and control in the clutch pulley.

ANSYS; belt-wheel; simulations; fatigue life

2014-04-10

王培林(1981-),男,福建永定人,助教,福州大学在职研究生,主要从事数控技术、模具设计、计算力学等教学与研究工作。

1673-1417(2014)02-0030-05

10.13908/j.cnki.issn1673-1417.2014.02.0006

TP215

A