喷射沉积SiCp/ Al-Fe-V-Si板坯楔形压制后轧制的显微组织与断裂行为

贺毅强,胡建斌,张 奕,陈志钢,冯立超,陈振华

(1.淮海工学院 机械工程学院,连云港 222005;2.江苏省海洋资源开发研究院,连云港 222005;3.华北水利水电学院 软件学院,郑州 450011;4.湖南科技大学 机电学院,湘潭 411201;5.湖南大学 材料科学与工程学院,长沙 410082)

20世纪70年代,美国空军实验室开始研制快速凝固耐热铝合金,以开发一种在120~350℃范围内使用的铝合金,来代替当时飞行器上使用的钛合金[1],质量可以减轻50%左右[2]。随着快速凝固与粉末冶金技术的发展,世界各国相继开发了一系列快速凝固耐热铝合金,这些铝合金具有优良的室温和高温综合力学性能,将铝合金的有效使用温度提高至300℃以上[3],成为近年来广泛使用在航空航天领域中的重要合金材料之一。国内从20世纪80年代后期起,中南工业大学先后对Al-Fe-Ce和Al-Fe-V-Si系耐热铝合金的制备工艺、组织和性能等进行了研究[4-5];北京科技大学与北京有色金属研究总院利用喷射成形技术制备了Al-Fe-V-Si系耐热铝合金,并在合金中添加TiC颗粒进行增强,提高了合金的性能[6-7];中科院金属研究所等研究机构用快速凝固工艺制备了耐热Al-Fe系合金,对耐热铝合金及其复合材料做了深入的研究[8-9]。近年来,本文作者所在课题组[10-12]对喷射沉积Al-Fe-V-Si耐热铝合金及其复合材料进行了一系列理论和实践研究。

喷射沉积的概念和原理最早是由英国Swansea大学的SINGER教授提出,于1970年首次公开报道[13]。1974年,BROOKS等[14]将喷射沉积原理成功应用于锻造坯的生产,发展了著名的Osprey工艺,生产了传统方法难于加工得到的高合金和超合金管、环、筒、棒和坯材。20世纪70年代末,美国麻省理工大学的GRANT等[15]提出以超声气体雾化制备细粒度、高速度的雾化液滴为特征的液体动压成形工艺(LDC)。国内喷射沉积的研究始于20世纪80年代,哈尔滨工业大学、北京科技大学和北京航空材料研究院对材料的组织凝固特征和工艺过程开展研究,上海钢铁研究所在制备复合轧辊方面取得较大进展。中南大学、上海交通大学、北京有色金属总院、湖南大学在喷射沉积制备金属与金属基复合材料方面进行了深入研究[16-18]。

通常,喷射沉积材料含一定的孔隙,颗粒和沉积层边界也存在一定量的氧化膜,部分颗粒之间未达到理想的冶金结合,沉积坯中的气孔率达到15%~20%。特别是对铝合金而言,喷射沉积过程中雾化颗粒存在轻微的氧化(氧含量一般为0.01%~0.05%),这种颗粒间的氧化膜破坏了喷射沉积坯料的完整冶金结合,即使喷射沉积坯料密度接近理论密度,如不经过后续加工,性能也会较低。因此,喷射沉积多孔材料的后续致密化研究成为国内外众多学者共同关注的课题,采用的致密化方法主要为锻造、挤压、轧制、热等静压及旋压等[19-21],但未能有效解决大尺寸板材制备困难的问题,也没有系统研究大尺寸多孔复合材料板材致密化过程中的显微组织和力学性能的变化。

喷射沉积SiCp/Al-Fe-V-Si复合材料坯件属于低塑性材料,其板坯需经挤压或经旋压致密后方可使用,但对于大尺寸复合材料板坯,由于该材料的高温变形抗力大,受设备吨位及加工成本的限制,挤压成形一般难以实现,且容易导致SiC颗粒的分层与聚集,而直接轧制容易导致板坯开裂。为此,本文作者采用楔形压制对大尺寸喷射沉积板坯进行致密化加工,为板坯轧制加工提供可用的预成形件,再通过多道次热轧获得大尺寸致密板材。楔形压制工艺通过局部小变形累积而实现整体成形的压力加工方法。对低塑性难变形合金,采用多次小变形量的加工方法可以使材料的塑性提高2.5~3.0倍。

经楔形压制预致密后的板坯通过多道次轧制获得大尺寸复合材料板材。SiCp/Al-Fe-V-Si具有优良的耐热性能,且密度小,具有广阔的应用前景和良好的社会经济效益。通过喷射沉积→楔形压制→轧制工艺的工艺思路,在致密大尺寸的喷射沉积多孔性坯料方面有着技术与成本上的优势以及巨大的应用潜力。深入研究大尺寸喷射沉积板坯的后续致密化工艺、微观组织和力学性能的关系以及采用喷射沉积→楔形压制→轧制的成形技术,对于完善和发展多孔材料的致密化方法和致密化理论和机理有着重要意义。

1 实验

1.1 原料及成分设计

本试验中以名义成分为15%(体积分数)SiCp/Al-8.5Fe-1.3V-1.7Si的复合材料为研究对象,基体合金中Fe和V以Al-40Fe和Al-40Fe-10V中间合金的形式加入。首先在中频感应炉中熔配Al-40Fe、Al-40Fe-10V中间合金,再添加适量的纯Al和纯Si在1020℃熔配Al-8.5Fe-1.3V-1.7Si母合金。SiC颗粒为β-SiC,平均粒径约为2 μm,在复合材料中体积分数约为15%。将Al-8.5Fe-1.3V-1.7Si母合金和SiC粉末在多层喷射沉积设备上制备板坯。

1.2 塑性加工

将沉积板坯铣削加工长宽厚为450 mm×110 mm×20 mm的板坯,然后在630T液压机上进行楔形压制,锭坯加热温度为480℃,保温1 h。楔形压制致密后再进行多道次轧制,轧制温度为480℃,轧制前保温1 h,道次间退火保温时间20 min,采用石墨+机油润滑,轧速为0.43 m/s。

1.3 检测方法

常温拉伸试验在CSS-44100型电子万能试验机上进行,拉伸速率为0.5 mm/min,拉伸方向平行于板材轧制方向。金相样品在XJL-03大型金相显微镜下进行组织观察。在JSM-5600扫描电镜下观察拉伸试样断口形貌。用JEOL 3010透射电镜观察弥散粒子及晶粒的变化。并采用X射线衍射仪进行物相分析,采用阿基米德法测量试样密度。

2 结果与分析

2.1 复合材料的显微组织

2.1.1 金相组织

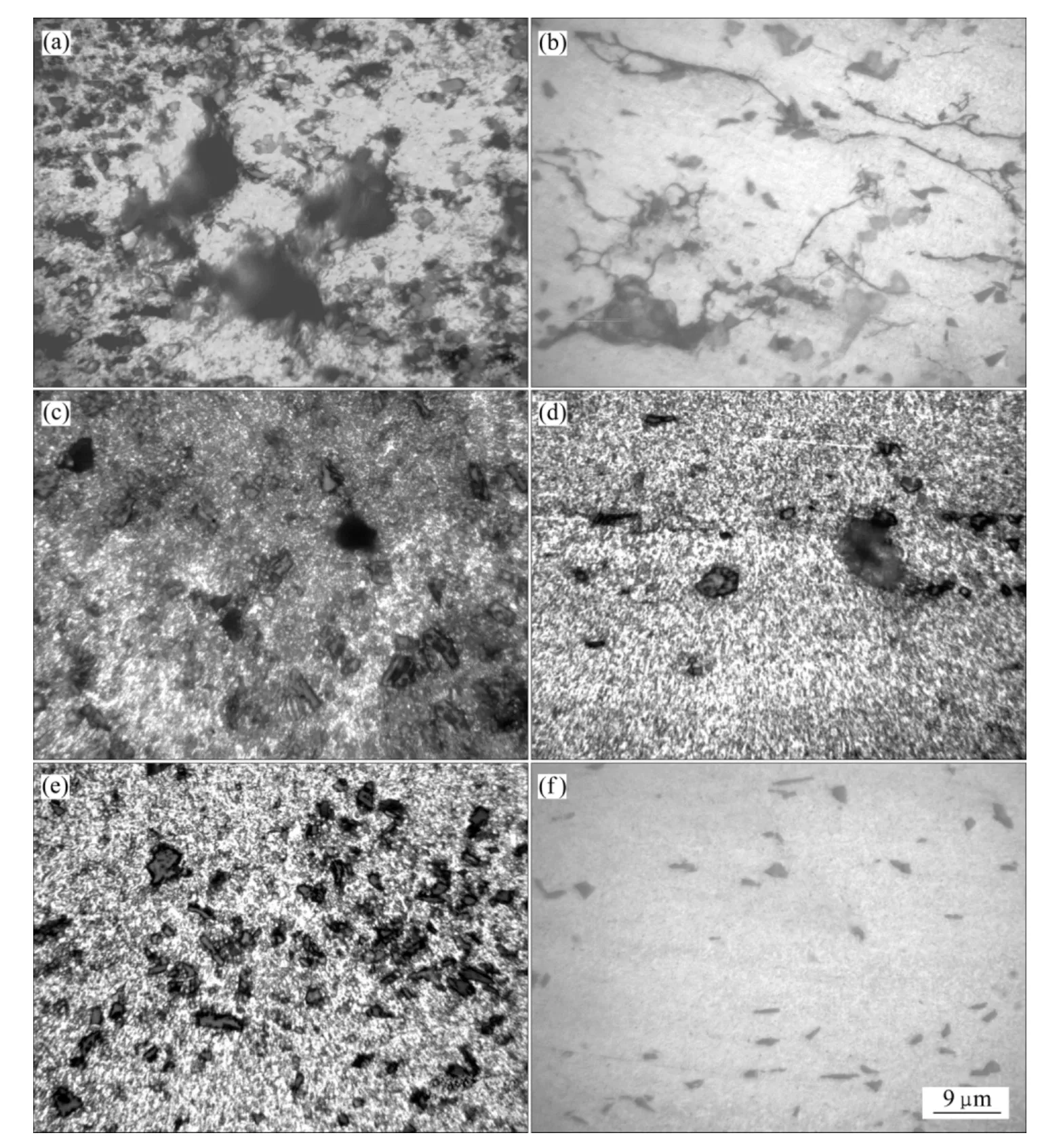

图1所示为喷射沉积SiCp/Al-8.5Fe-1.3V-1.7Si在楔形压制和后续轧制过程中的金相显微组织演变过程。

图1 喷射沉积SiCp/Al-8.5Fe-1.3V-1.7Si在致密化过程中的金相显微组织演变Fig.1 Metallographs of SiCp/Al-8.5Fe-1.3V-1.7Si during densification process:(a)As-deposited;(b)As-wedge pressed with 15%in reduction;(c)As-wedge pressed with 25%in reduction;(d)As-wedge pressed with 35%in reduction;(e)As-wedge pressed with 50%in reduction;(f)As-rolled after pressing

图2 复合材料试样密度随压下量的变化Fig.2 Density evolution of composite with pressing reduction

喷射沉积坯中的孔隙主要由3部分组成:填隙式孔隙、卷入的气孔及沉积坯凝固收缩形成的孔洞。由图1(a)可见,在SiCp/Al-8.5Fe-1.3V-1.7Si的沉积坯中存在近球形的孔洞(约为10 μm),此外部分沉积颗粒之间也存在缝隙,未能实现冶金结合,这是部分雾化半固态及固态颗粒在高速撞击沉积坯表面后嵌入沉积体中并与其他颗粒相互堆积、搭接,而沉积层液相无法充填所有孔隙的结果。气孔的形核与长大条件可表示为

式中:pg、ps和pi分别为气体因溶解度下降而排出的压力、收缩压力和外界压力;p/2rσ为表面张力;rp为球形气孔的半径。由式(1)可知,熔体中的气体含量对沉积坯孔隙度有较大的影响,因此,熔料时的除气除渣对减小沉积坯孔隙度非常重要。

此外可以看出SiC粒度约为2 μm,大部分SiC颗粒主要分布在沉积颗粒之间的边界上,也有部分SiC颗粒分布在沉积颗粒内部,这是因为SiC颗粒在喷射沉积过程中由于动能的差异,大部分粘附在沉积颗粒的表面或部分插入沉积颗粒,少部分动能高的SiC插入沉积颗粒的内部。当楔形压制变形程度达15%(见图1(b))时,大尺寸孔洞被压合或减小,孔洞的平均尺寸也由沉积态的10 μm减小至2~3 μm,但沉积颗粒之间的缝隙依然存在。随着楔形压制变形程度的增加,板坯内部孔洞的数量和尺寸都相应减小。当压下量为25%时(见图1(c)),未能看到明显近球形的孔洞,沉积颗粒之间的缝隙仍存在,SiC颗粒仍沿聚集于沉积颗粒的边界上;压下量为35%时(见图1(d)),沉积颗粒之间缝隙已消失,未能观察到明显的孔洞,但SiC颗粒仍保留了沉积时聚集于沉积颗粒表面的特点;当压下量达50%时(见图1(e)),沉积颗粒轮廓和层状组织特征渐趋模糊,SiC颗粒分布趋于均匀,多孔喷射沉积板坯的显微组织得到改善。图1(f)所示为楔形压制至10 mm(压下量约为50%)后再在480℃经过多道次热轧至1.5 mm时板材的显微组织,可以看出,板材均匀致密,SiC颗粒与基体结合良好,沉积颗粒的边界完全消除。因此,楔形压制能有效致密喷射沉积SiCp/Al-8.5Fe-1.3V-1.7Si复合材料,为后续的轧制提高材料的变形能力,且能保持SiC颗粒的均匀分布,避免传统挤压工艺带来的SiC聚集。

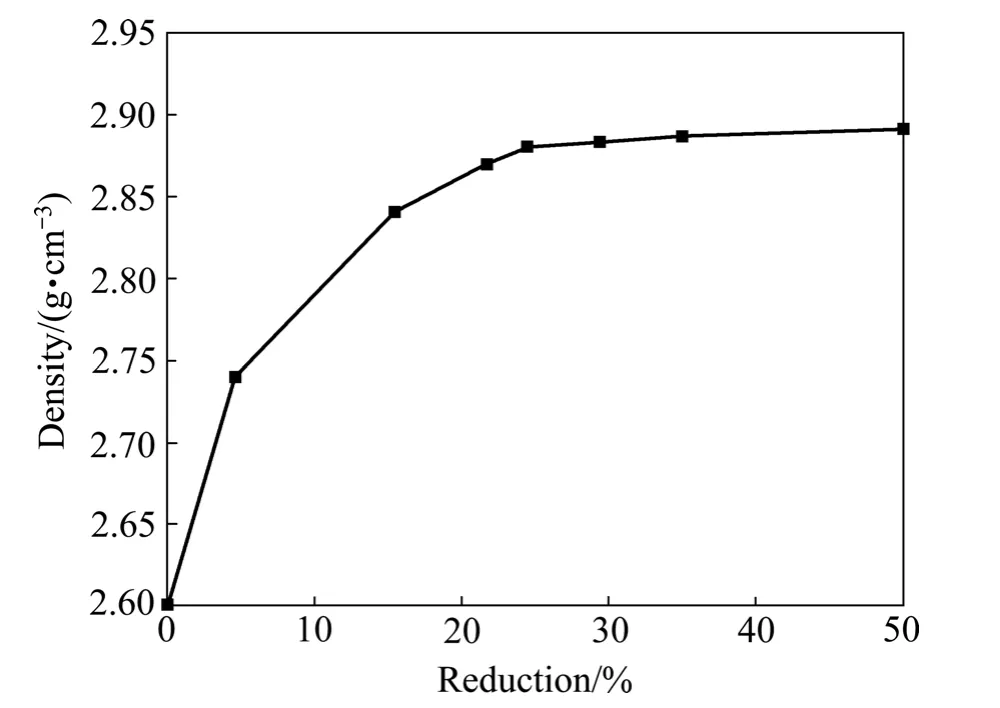

图2所示为楔形压制过程中复合材料密度的变化情况。从图2可以看出,楔形压制变形程度对喷射沉积多孔坯料的致密化影响很大,其致密化主要产生在压制初期,其初始密度为2.60 g/cm3,初始相对密度为0.87,处于泊松比随相对密度变化显著的阶段(ρc=0.8),此阶段材料致密度变化较大。当压下量达25%时,材料密度为2.89 g/cm3,相对密度为97.3%。当压下量大于25%时,随着压下量的增加,喷射沉积中的孔洞尺寸与数量减小,材料整体密度提高,同时致密化速率降低,但沉积坯中的沉积颗粒之间还存在缝隙,缝隙在压制过程中逐渐弥合,因此致密度缓慢增加,对提高材料的成形能力极为重要。当压下量达50%时,密度为2.90 g/cm3,相对密度为97.6%,材料已基本致密,有利于进一步的轧制成形。复合材料板坯的过程中近似满足如下关系式:

式中:C为积分常数,由初始相对密度确定;ε1为真应变。

楔形压制致密与传统挤压致密相比,其致密度要低,因此材料的性能也差。但与传统挤压工艺相比,楔形压制具有以下几个优势:1)能在较小吨位的设备上通过累积成形致密大尺寸喷射沉积板坯;2)能保留喷射沉积均匀细小的显微组织,避免SiC颗粒的聚集;3)能避免挤压过程中由于温升效应导致的显微组织粗化。

2.1.2 弥散离子与界面

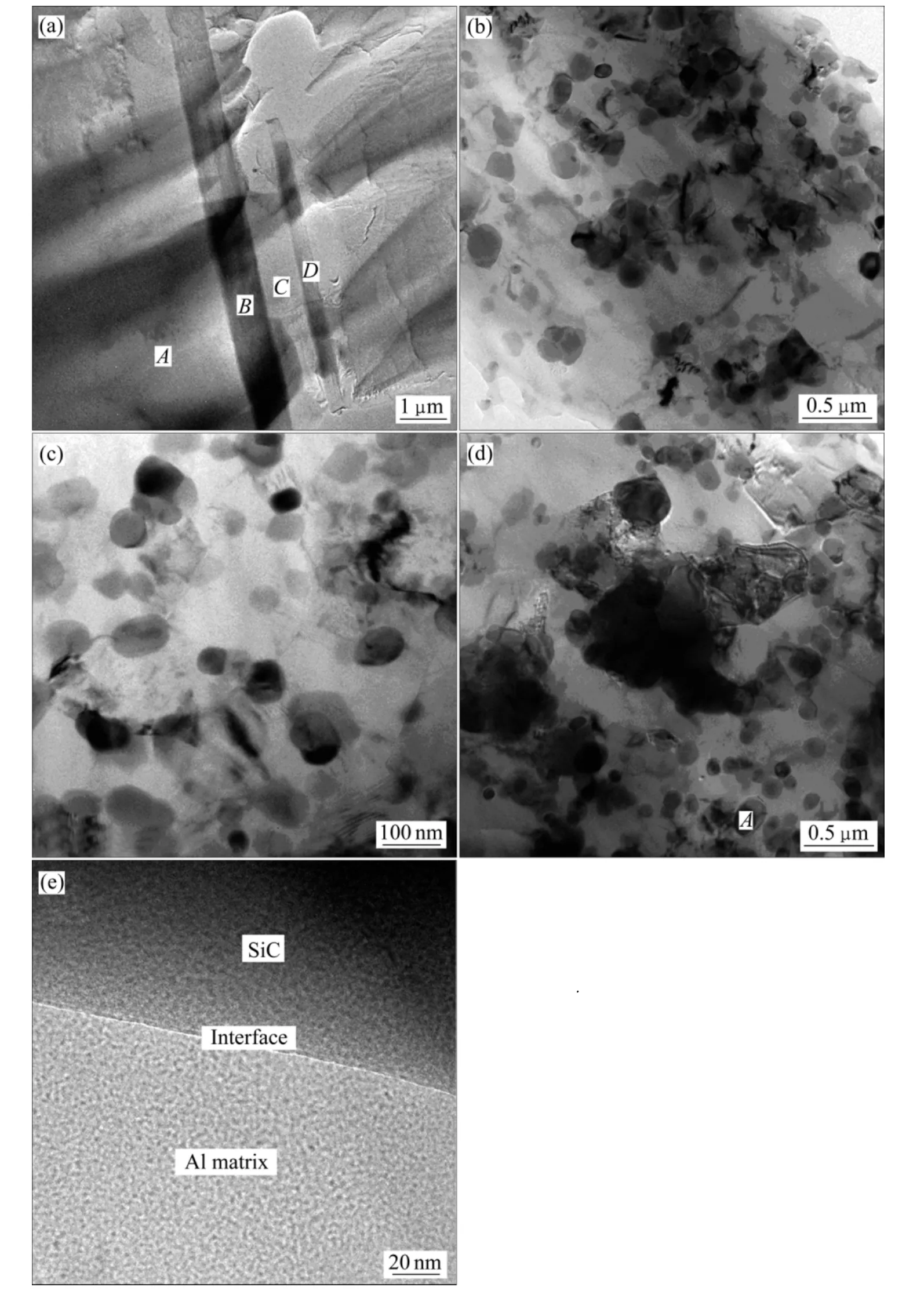

图3所示为铸态Al-8.5Fe-1.3V-1.7Si合金和喷射沉积SiCp/Al-8.5Fe-1.3V-1.7Si复合材料的显微组织,并对比了喷射沉积SiCp/Al-8.5Fe-1.3V-1.7Si复合材料在不同加工状态下的显微组织。

图3 铸态Al-8.5Fe-1.3V-1.7Si和不同状态下SiCp/Al-8.5Fe-1.3V-1.7Si的显微组织Fig.3 Microstructures of as-cast Al-8.5Fe-1.3V-1.7Si and its composite under different states: (a) As-cast;(b)As-spray deposited;(c)As-wedge pressed; (d) As-rolled; (e) SiC-Al interface

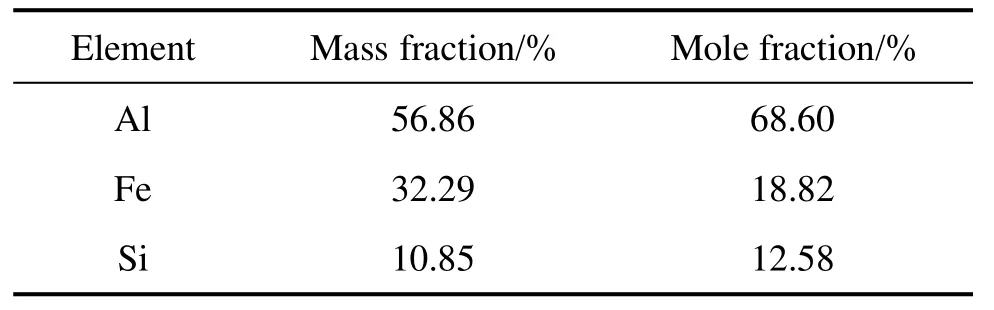

图3(a)所示为铸态Al-8.5Fe-1.3V-1.7Si的显微组织,可以看出基体上分布着条状的粗大析出相,长度达10 μm以上,宽度为0.5~1 μm。能谱分析(见表1)表明该析出物富含Fe和Si。由谭敦强等[22]的研究可知,在Al-8.5Fe-1.3V-1.7Si合金中,当冷却速率低于1×103K/s,合金中除了存在α(Al)和Al13Fe4相外,还存在Al8Fe2Si和Al3FeSi,由表1可以推断,图3(a)中的条状析出物应为Al8Fe2Si。

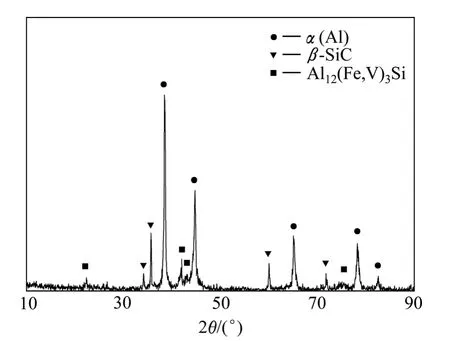

喷射沉积过程中,微小熔滴依靠与气体的对流热交换可以达到1×104~1×106K/s的冷却速率,且与沉积基体碰撞时可以获得较高的冷却速率,可以细化复合材料的显微组织。图3(b)所示喷射沉积SiCp/Al-8.5Fe-1.3V-1.7Si复合材料的显微组织,可以看出,在铝基体上分布着60~150 nm的近球形弥散粒子,喷射沉积SiCp/Al-8.5Fe-1.3V-1.7Si复合材料的X射线衍射物相分析结果如图4所示。从图3(c)、(d)可以看出,沉积坯经多道次楔形压制和多道次轧制后,其显微组织未有明显变化,弥散粒子依然保持在60~150 nm,未见明显长大,图3(d)中弥散粒子成分的能谱分析如图5所示。图3(e)所示为楔形压制后再轧制的SiCp/Al-Fe-V-Si复合材料的SiC-Al界面形貌。从图3(e)可以清楚地看到,SiC-Al界面处存在一平直的宽度为3~5 nm的过渡层,界面十分干净且没有出现任何缺陷,纳米过渡层可以提高界面润湿性,增强SiC颗粒与Al基体的界面结合,这样的界面结合对于提高复合材料的力学性能十分有利[23]。

表1 图3(a)中B点处的能谱分析结果Table 1 Energy spectrum analysis of point B in Fig.3(a)

图4 喷射沉积SiCp/Al-8.5Fe-1.3V-1.7Si复合材料的XRD谱Fig.4 XRD pattern of as spray deposited SiCp/Al-8.5Fe-1.3V-1.7Si composite

从图4可以看出,喷射沉积板坯主要由β-SiC、α(Al)和第二相α-Al12(Fe,V)3Si组成,未见明显的θ-A113Fe4、A16Fe、Al8Fe2Si等平衡相衍射峰的出现。耐热铝合金8009Al在喷射沉积过程中形成大量球形细小弥散相Al12(Fe,V)3Si,该硅化物的高温热稳定性极佳,可有效钉扎位错,并在高温下阻碍晶粒滑移,是该系列合金中最为重要的强化相。

从图5可以看出,弥散粒子含元素Al、Fe、V、S,其摩尔比为68.53:14.74:1.72:6.53,根据其成分可以推断出图3(d)中弥散粒子仍为Al12(Fe,V)3Si。

在铸造条件下,因为冷却速率低,因此容易生成粗大的第二相粒子。谭敦强等[22]研究发现:冷却速率对Al-8.5Fe-1.3V-1.7Si的显微组织结构有决定性作用,当冷却速率较低时(低于1×103K/s),容易生成Al13Fe4、Al8Fe2Si和Al3FeSi等平衡相,冷却速率高于1×103K/s时则趋向于生成α-Al12(Fe,V)3Si相,这与本实验中研究结果一致。通过喷射沉积工艺制备的SiCP/Al-8.5Fe-1.3V-1.7Si复合材料,由于喷射沉积工艺的高冷却速率(1×103~1×104K/s),析出弥散细小的α-Al12(Fe,V)3Si相,是Al-Fe-V-Si合金合金的主要强化相,粗化率极小,比Al-Fe的小3~4个数量级,这种硅化物也十分稳定不易分解,在高达550℃时仍保持其类球形和亚稳BCC结构,具有很高的热稳定性。弥散粒子的存在也阻碍了热暴露过程中晶界迁移和晶粒长大,因此该复合材料基体具有良好的热稳定性能。HAMBLETON等[24]研究了SiC颗粒强化的Al-Fe-V-Si合金,发现在600℃下暴露100 h后也没有出现Al13Fe4相。楔形压制的压制温度为480℃,由于剪切作用不如挤压变形强,能避免挤压过程中的温升效应,因此,复合材料在喷射沉积过程中形成α-Al12(Fe,V)3Si相在楔形压制和后续的轧制过程中保持弥散细小和类球状的形貌,未向Al13Fe4等平衡相转变。

图5 图3(d)中A点处的能谱分析结果Fig.5 Energy spectrum analysis of point A in Fig.3(d)

2.2 复合材料的断面分析

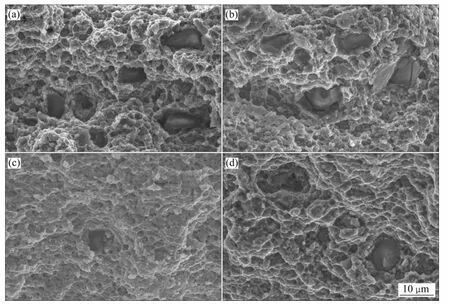

图6所示为复合材料楔形压制后多道次轧制试样在不同温度下拉伸断口的SEM像。图6(a)所示为材料在室温下的拉伸断面形貌,可以看出大部分SiC颗粒断裂形成的平整断面以及少量SiC颗粒被拔出后形成的韧窝。由图6(b)、(c)、(d)可以看出,随着拉伸温度从100℃升高到300℃,被拔断的SiC颗粒数量变少,而被拔出的SiC增多,当拉升温度升高到300℃时,只能看到少量SiC颗粒被拔断后形成平滑断面。在各个拉伸温度下,可以看到基体合金沿晶断裂产生的小韧窝,晶粒小于1µm。

由于SiC颗粒与基体金属的模量差以及二者热膨胀系数的不同,应力集中于SiC颗粒及SiC颗粒与基体的界面,坚硬、脆性的SiC颗粒抑制了相对柔软的基体合金的塑性流变,因此是在SiC颗粒限制下的韧性断裂。

SiC颗粒增强Al-Fe-V-Si复合材料在不同温度下存在如下3种失效方式:SiC颗粒断裂、界面脱粘和基体开裂。不同温度时以哪种断裂方式为主和SiC-Al基体界面强度相关。而随着拉伸温度的升高,界面强度的降低是导致断裂方式发生变化的主要原因。在室温和100℃时,界面强度高,应力集中于SiC颗粒,因此大部分SiC颗粒被拉断。而当拉伸温度高于200℃时,SiC-Al基体界面强度降低,拉伸过程中界面被破坏,SiC颗粒被拔出,断面上留下SiC被拔出后形成的韧窝,SiC颗粒和基体界面的脱粘以及基体的开裂成为裂纹形核的主要机制在各个拉伸温度下,复合材料都是呈基体的韧性断裂和总体上的脆性断裂相结合的复合断裂方式。这是因为非连续的SiC增强颗粒限制了基体合金的塑性流动,在SiC颗粒周围基体由于应力集中形成撕裂棱,脆性断裂成为主要的断裂方式。SiC的空间分布、体积分数对断裂方式也产生影响,SiC颗粒分布越不均匀,则聚集的SiC颗粒越容易捕获位错,限制塑性流动,而在周围形成高密度位错区域,过早导致SiC颗粒被拔断或SiC-Al界面脱粘产生撕裂棱。SiC颗粒断裂后产生的微裂纹或SiC-Al脱粘形成的微裂纹基体迅速扩展并相互连接,使复合材料突然发生脆性断裂。为了使SiC颗粒完全被拉断,则SiC颗粒要被加载到其断裂应力,这主要是通过拉应力来实现,还有部分作用来自于颗粒与基体界面的剪切力。通过界面剪切力来加载的程度取决于SiC颗粒的纵横比(SS)。假设基体中的SiC颗粒呈理想分布,则纵横比与SiC的强度σSiC以及界面剪切强度τi之间的关系如式(3)所示[20]:

楔形压制工艺能保留喷射沉积坯料组织的均匀性,使SiC颗粒分布更加均匀,因此可以避免SiC颗粒在拉伸过程中的过早突然断裂和SiC-Al界面的过早脱粘,提高复合材料的力学性能。

图6 轧制态SiCp/Al-8.5Fe-1.3V-1.7Si在不同温度下的拉伸断面形貌Fig.6 Tensile fracture surface morphologies of SiCp/Al-8.5Fe-1.3V-1.7Si rolled at different temperatures:(a)Ambient temperature;(b)100℃;(c)200℃;(d)300℃

3 结论

1)楔形压制工艺能有效致密喷射沉积SiCp/Al-8.5Fe-1.3V-1.7Si复合材料板坯。压下量小于25%时,致密度随压下量增大迅速增加,孔洞数量迅速减少;压下量大于25%时,随压下量增大致密度增加速度减缓,而沉积颗粒之间的裂缝进一步弥合;当压下量达50%,板坯相对密度达97.3%,沉积颗粒之间实现冶金结合,且能使SiC颗粒均匀分布。

2)由于能避免挤压过程中明显的温升效应,经多480℃下道次楔形压制和多道次轧制后,其显微组织未出现明显变化,弥散粒子依然保持在60~150 nm,未见明显长大,未向Al13Fe4等平衡相转变,SiC-Al界面处存在一平直的宽度在3~5 nm的过渡层,界面干净且没有明显缺陷。

3)楔形压制后再轧制的板材在拉伸过程中呈SiC颗粒限制下的韧性断裂,SiC-Al界面强度随拉伸温度的升高而降低,当拉伸温度低于200℃时,SiC颗粒被拔断为主要裂纹源,当拉伸温度高于200℃时,SiC-Al界面脱粘为主要裂纹源。

[1] LANGENBECK S L,COX J M.Rapidly solidified powder aluminum alloys[M].FINE M E,STRAKE E A,ed.ASTM,1986.

[2] SAKATA I F,LANGENBECK S L.Elevated temperature aluminum alloys of aerospace application[J].SAE Technical Paper Series,1983.

[3] DAS S K,DAVIS L A.High performance aerospace alloys via rapid solidification processing[J]. Material Science and Engineering A,1988,98:1-12.

[4] XIAO Yu-de,WANG Wei,LI Wen-xian.High temperature deformation behaviorand mechanism ofspray deposited Al-Fe-V-Si alloy[J].Transactions of Nonferrous Metals Society of China,2007,17(6):1175-1180.

[5] TANG Yi-ping,TAN Dun-qiang,LI Wen-xian,PAN Zhi-jun,LIU Lei,HU Wen-bin.Preparation of Al-Fe-V-Si alloy by spray co-deposition with added its over-sprayed powders[J].Journal of Alloys and Compounds,2007,439(1/2):103-108.

[6] 熊柏青,张永安,韦 强,石力开,孙玉峰,沈宁福.喷射成形Al-F-V-Si系耐热铝合金的制备工艺和性能[J].中国有色金属学报,2002,12(2):250-254.XIONG Bo-qing,ZHANG Yong-an,WEI Qiang,SHI Li-kai,SUN Yu-feng,SHEN Ning-fu.Technique and property of heat resisting Al-Fe-V-Si alloys prepared by spray forming process[J].The Chinese Journal of NonferrousMetals,2002,12(2):250-254.

[7] WANG Feng,ZHU Bao-hong,XIONG Bai-qing,ZHANG Yong-an,LIU Hong-wei,ZHANG Rong-hua.An investigation on the microstructure and mechanical properties of spray-deposited Al-8.5Fe-1.1V-1.9Si alloy[J]. Journal of Materials Processing Technology,2007,183(2/3):386-389.

[8] PENG L M,ZHU S J,MA Z Y,BI J,CHEN H R,WANG F G.The effect of Si3N4whiskers on the high-temperature creep behavior of an Al-Fe-V-Si alloy matrix composite[J].Composites Science and Technology,1999,59(5):769-773.

[9] WANG J Q,QIAN C F,ZHANG B J,TSENG M K,XIONG S W.Valence electron structure analysis of the cubic silicide intermetallics in rapidly solidified Al-Fe-V-Si alloy[J].Scripta Materialia,1996,34(10):1509-1515.

[10]CHEN Z H,HE Y Q,YAN H G,CHEN Z G,YIN X J,CHEN G.Ambient temperature mechanical properties of Al-8.5Fe-1.3V-1.7Si/SiCpcomposite[J].Materials Science and Engineering A,2007,460/461:180-185.

[11]CHEN Z H,CHEN Z G,YAN H G,CHEN D,HE Y Q,CHEN G.Novel method for densification of porous spray deposited Al-Fe-V-Sialloy tubepreforms[J].MaterialsScienceand Technology,2009,25(1):111-116.

[12]HE Yi-qiang,QIAO Bin,WANG Na,YANG Jian-ming,XU Zheng-kun,CHEN Zhen-hua,CHEN Zhi-gang.Thermostability of monolithic and reinforced Al-Fe-V-Si materials[J].Advanced Composite Materials,2009,18(4):339-350.

[13] SINGER A R E.The principles of spray rolling of metals[J].Metals and Materials,1970,4(2):246-250.

[14]BROOKS R G,MOORE C,LEATHAM A G.Osprey process[J].Powder Metallurgy,1977,20(2):100-102.

[15]LAVERNIA E J,BARAM J C,GRANT N J.The structure and properties of Mg-Al-Zr and Mg-Zn-Zr alloys produced by liquid dynamic compaction[J].Materials Science and Engineering A,1987,95:225-236.

[16] 肖于德,钟 掘,黎文献,马正青.快速凝固Al-Fe-V-Si合金喷射沉积坯的显微组织与力学性能[J].中国有色金属学报,2006,16(11):1869-1875.XIAO Yu-de,ZHONG Jue,LI Wen-xian,MA Zheng-qing.Microstructure features and mechanical properties of spray deposited billets of rapidly solidified Al-Fe-V-Si aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2006,16(11):1869-1875.

[17] 胡敦芫,黄赞军,杨 滨,崔 华,张济山,熊柏青,朱宝宏,张永安.TiC颗粒增强喷射沉积Al-Fe-V-Si合金的组织及力学性能[J].矿冶,2002,11(4):59-62.HU Dun-yuan,HUANG Zan-jun,YANG Bin,CUI Hua,ZHANG Ji-shan,XIONG Bai-qing,ZHU Bao-hong,ZHANG Yong-an. Microstructure and mechanical properties of Al-Fe-V-Si alloy reinforced with TiC in-situ reaction[J].Mining&Metallurgy,2002,11(4):59-62.

[18] 李 微,陈振华,陈 鼎,滕 杰.喷射沉积SiCp/Al-7Si复合材料的疲劳裂纹扩展[J].金属学报,2011,47(1):102-108.LI Wei,CHEN Zhen-hua,CHEN Ding,TENG Jie.Growth behavior of fatigue crack in spray-formed SiCp/Al-7Si composite[J].Acta Metallurgica Sinica,2011,47(1):102-108.

[19]WEGMANN G,GERLING R,SCHIMANSKY F P,ZHANG Jin-xu.Spray forming and subsequent forging ofγ-titanium aluminide alloys[J].Materials Science and Engineering A,2002,329/331:99-105.

[20] 肖于德,谭敦强,黎文献,马正青.喷射沉积A1-Fe-V-Si合金模压致密化工艺与模锻制品组织性能研究[J].材料与冶金学报,2004,3(3):213-218.XIAO Yu-de,TAN Dun-qiang,LI Wen-xian,MA Zheng-qing.Investigation on die-compacting processing of spray deposited Al-Fe-V-Si heat-resistant aluminum alloy and microstructures and tensile properties of its die-forged pieces[J].Journal of Materials and Metallurgy,2004,3(3):213-218.

[21] 朱宝宏,熊柏青,张永安,刘红伟,石力开,孙玉峰.喷射成形工艺参数及热挤压制度对8009耐热铝合金的组织及性能的影响[J].稀有金属,2003,27(6):692-695.ZHU Bao-hong,XIONG Bai-qing,ZHANG Yong-an,LIU Hong-wei,SHI Li-kai,SUN Yu-feng.Effect of spray forming and hot extrusion process upon microstructure and mechanical properties of 8009 alloy[J].Chinese Journal of Rare Metals,2003,27(6):692-695.

[22] 谭敦强,唐建成,黎文献,肖于德,王日初,陈 伟.冷却速率对Al-8.5Fe-1.3V-1.7Si合金主要相组成的影响[J].中国有色金属学报,2005,15(8):1226-1230.TAN Dun-qiang,TANG Jian-cheng,LI Wen-xian,XIAO Yu-de,WANG Ri-chu,CHEN Wei.Effect of cooling rate on primary phase constitutes of Al-8.5Fe-1.3V-1.7Si alloy[J].The Chinese Journal of Nonferrous Metals,2005,15(8):1226-1230.

[23]ROMERO J C,ARSENAULT R J.Anomalous penetration of Alinto SiC[J].Acta Metallurgicaet Materialia,1995,43:849-857.

[24]HAMBLETON R,JONES H,RIANFORTH W M.Effect of alloy composition and reinforcedment with silicon carbide on the microstructure and mechanical or the three silicide dispersion strengthened aluminium alloys[J].Materials Science and Engineering A,2001,304/306:524-528.