安哥拉B32区块深海油田注入水指标要求及处理工艺

朱建国,赫鹏飞,方 堃

(中国石化国际石油勘探开发有限公司,北京 100029)

油田开发常用的产出水处理工艺都能较好地满足环保外排标准,对产出水处理指标要求更多是基于提高采收率、补充地层能量而回注产层的考虑[1]。因生产层段储集体孔喉大小、胶结类型等物性条件的差异,对注入水悬浮物微粒含量、粒径大小和含油量等指标有不同的要求。过去的研究认为,当注入水中的微粒粒径为孔隙半径的1/3~1/7时会堵塞地层,造成储层伤害而导致后期注水量下降[2]。疏松砂岩因孔喉大、吸水指数较高,对注入水质要求不高。通常以油层渗透率分级制定回注水的分类指标,对低渗-特低渗油藏回注水的水质要求达到A类处理指标,而对中-高渗油藏的回注水则根据产层渗透率情况选择B类或C类指标[3]。

但大量的开发实践表明,随着注水量的增加,中高渗油藏同样会出现储层堵塞问题,在开发中、后期的不同时段表现出地层吸水能力下降,为保障油藏管理计划中对注采比的设计要求,只能通过提高泵压以满足注水量的要求。

1 B32区块注水应考虑的问题

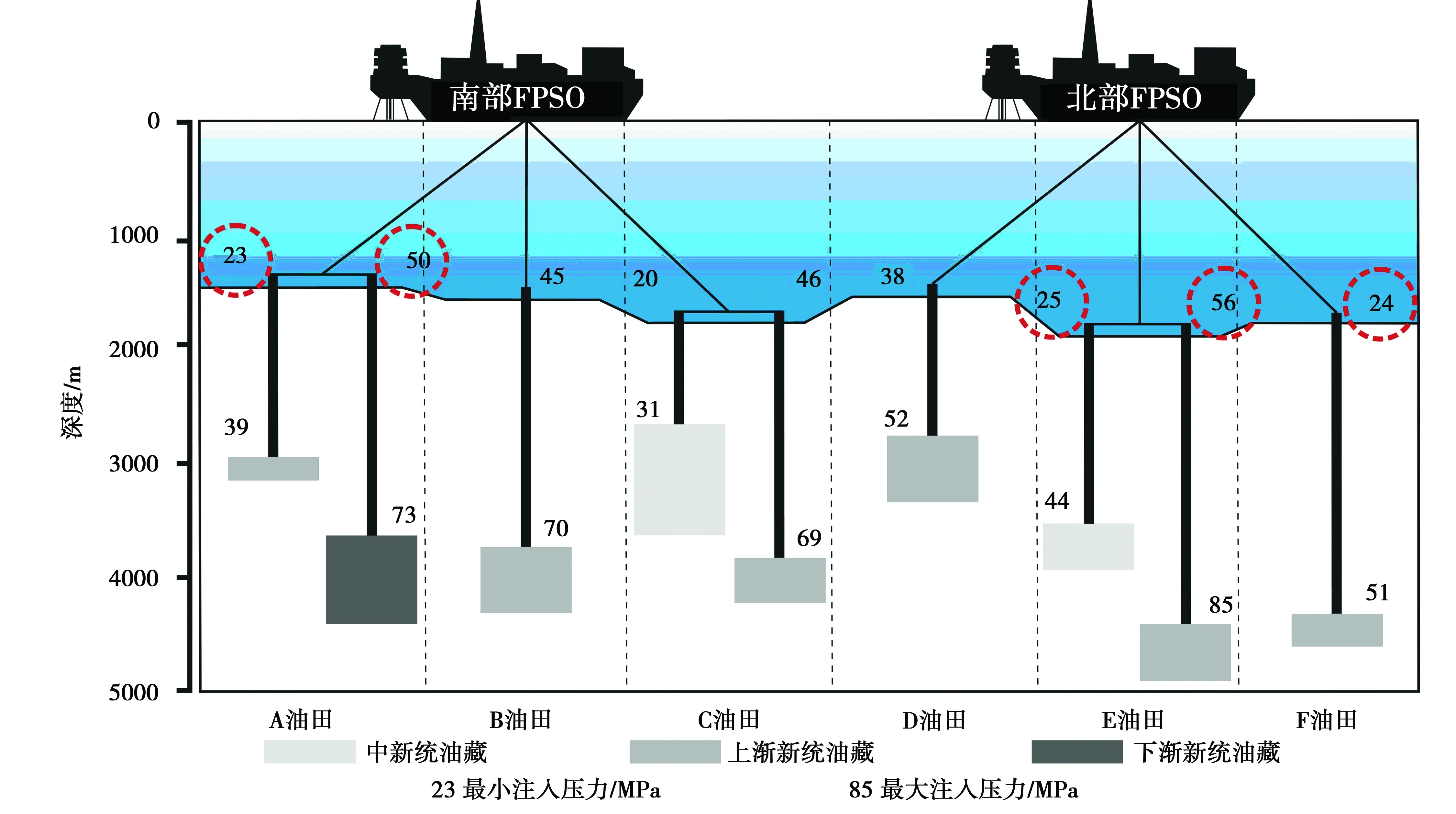

安哥拉B32区块是即将投入开发的西非深水油田群,平面上由六个油田组成,各油田纵向上分布1~3个油藏不等。方案设计采用两艘处理能力相同的FPSO分别开发这六个油田(图1)。该油田群为浊积水道成因的中高渗疏松砂岩油藏,两艘FPSO上的注水系统分别管理各自所辖的三个油田纵向上的多套注采层系,以实现各油藏保持相对均衡的地层压力,满足各油藏横向上的驱替效率,但需同时考虑:

(1)油藏纵向埋深跨度大,接入南部FPSO的E油田产层纵向深度差达2 900 m;

(2)同一条注水管线上,不同注水井的注入层段深度跨度大,北部FPSO下的C油田注水井段深度差达1 200 m;

(3)油藏内断层发育,部分井靠近断层,较高的注水压力可能造成断层失封而出现窜漏;

(4)注水压力需考虑上覆盖层及套管鞋的承压能力,控制压力上限以防盖层被破坏或套管固井失封;

(5)两艘FPSO上转塔万向节的承压上限为31 MPa。

鉴于提高注水压力不但存在破坏上覆盖层封闭的风险,同时受FPSO顶部设施弱承压节点的限制。为保证注水系统满足纵向各注采层系的设计注采比,并保持开发生命期内注水压力稳定,要求合理、稳定的注水压力下满足各层系吸水指数的要求,这对注入水参数和产出水处理工艺选型提出了较高的要求。

2 注入水指标要求分析

2.1 注入水流动机理研究

图1 安哥拉B32区块开发样式示意图

油田注水时重要的是评价注水对储层的伤害,包括产层堵塞和对地层应力结构的破坏,地层的破裂压力因岩石胶结类型的不同而有很大差异。

注水井的注水量与地层吸水指数呈正相关,通常对流动特征表征为:

Qinj=Jinj(Pinj-Pres)

式中:Qinj——注水量,m3/d;Jinj——吸水指数,m3/d/MPa;Pinj——注入压力 ,MPa;Pres——油藏压力,MPa。

研究认为,对胶结类型较好的砂岩,地层破裂压力约为静水压头的1.7倍。但疏松砂岩的地层破裂压力较高,其破裂压力为静水压头的2倍以上。

鉴于安哥拉B32区油田群中-高渗油藏高孔-高渗的特征,满足设计的注水量、实现稳定的注水指数需要较高的注水压力,典型的E油田井底压力需达到85.3 MPa,对应的井口要达到 56.3 MPa、FPSO上达到41.7 MPa。而同一注水管线下的E油田与F油田的压差达到30 MPa以上,巨大的压差难以控制管理。模拟分析认为,29口注水井中有10口井需通过提高注水压力才能实现稳定的吸水指数,而所需注入压力均超过盖层封闭压力限制,并突破FPSO顶部转塔万向节的承压极限[4]。

综合研究认为,只能通过降低注入量以实现主要目的层段合理的吸水指数,避免井口注入压力升高的有效途径是提高注入水的水质标准。

2.2 室内岩心实验

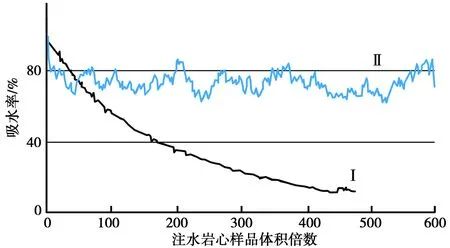

鉴于该油田对开发生命期内的注水压力的特殊要求,开展了一系列的室内评价实验。通过室内岩心模拟注水实验,发现注入水中的微粒粒径对岩心吸水率有明显正相关性。实验采用的不同水质标准的产出水作为驱替剂(图2),曲线I的驱替水为常用水处理工艺的水质,悬浮物粒径2~3 μm;曲线II的驱替剂为高净度水,其悬浮物粒径小于0.1 μm。在其它指标相同的情况下,曲线I表现出吸水能力持续降低,而曲线II在600倍孔隙体积注入后,其吸水指数仍能保持在80%左右。

对比实验认为,常规水处理工艺的水质指标会导致吸水率持续降低,影响吸水率的主要因素是固相悬浮物含量和悬浮物粒径。若要保持相对稳定的吸水率,注入水水质需满足悬浮物含量小于1 mg/L、固相微粒粒径小于0.1 μm。

2.3 油田现场实践

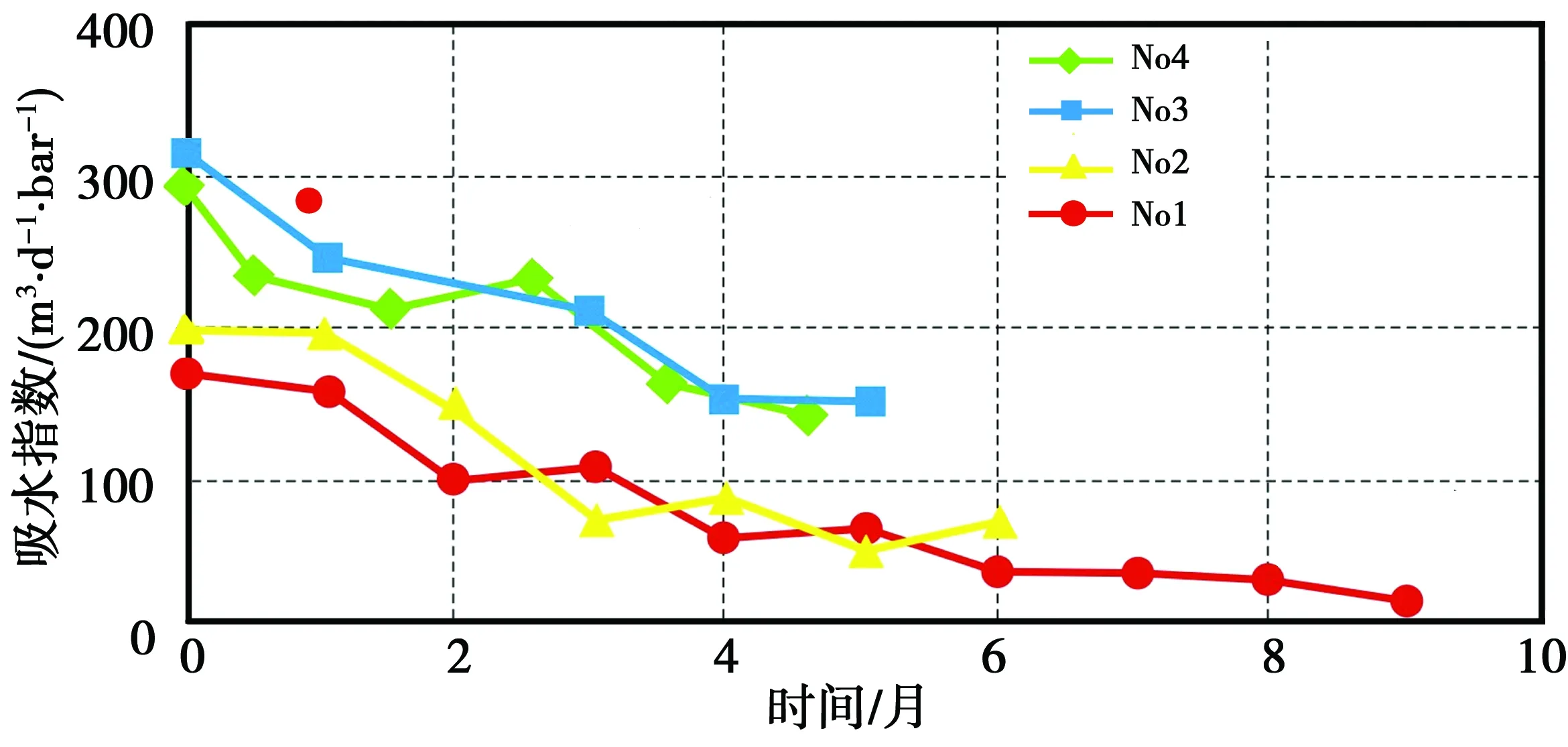

安哥拉已开发的深水油田油藏类型近似,主要高产油藏都是浊积水道的高孔高渗油藏。追踪B32油田群相邻类似油田的生产效果,实际生产中也反映出此类高渗油藏存在随注水量的增加,注水井吸水指数呈明显下降趋势。对比初始地层吸水指数,注水井吸水指数普遍下降30%~70%(图3),吸水指数变化与注入水的微粒含量和含油量有关,产出水中的悬浮物微粒不仅造成产层渗流通道的堵塞,也存在对注水系统和水下生产设施的影响,主要表现在微粒沉淀造成泵伤害、节流阀淤积和油嘴堵塞等问题。

图2 B32区块岩心驱替实验曲线

图3 B32邻区注水井吸水指数追踪评价曲线

3 水处理工艺选择

3.1 产出水处理的设计输入参数

油藏设计年平均最大注水量:13.5×104m3;

设计基础:入口含油量:5 000 mg/L;

含砂量:20 mg/L (20%@ 80 μm;80%@20 μm);

入口温度:65 °(最低)。

3.2 水处理工艺选择

目前,油田开发中常用的产出水处理工艺有介质过滤、离心分离(旋流分离)和有机膜过滤等技术,介质过滤的一级过滤可实现微粒控制在5~10 μm,二级过滤后可控制在2 μm,但因该处理系统的重量较大难以在海上油田开发中大量使用。离心(旋流)分离处理技术对入口水质较敏感,且较多应用于流量较低的工况条件下。油田开发中常用的水处理工艺都能较好地控制固相悬浮物含量小于1 mg/L,但对悬浮物粒径,只有采用膜滤技术可实现滤后微粒粒径小于0.1 μm。

对比各类水处理工艺效果,超滤工艺的水质指标明显好于传统工艺(表1),鉴于有机膜在海水过滤的成功应用实例,对在用的膜处理技术进行了评价研究。有机膜和陶瓷膜对固相微粒的处理效果差异不大,都可提供长期的注入保障,但有机膜不能适应高含油原料水、对介质温度也不能高于50°,其处理工艺因产出水含油量对有机膜再生的限制,加之处理温度不适用于本区,因此陶瓷膜超滤成为解决本区水处理工艺的最佳选择。

表1 油田产出水处理工艺效果对比

4 结论

(1)首次提出中-高渗油藏注水井需提高注入水水质指标的要求,研究认为,中-高渗油藏吸水指数下降与回注水的含油量、微粒含量及悬浮物粒径有关。

(2)在有效控制水中含油量和微粒含量的同时,悬浮物粒径控制在0.1 μm以下,是保障油田开发生命期内稳定注水压力的关键,这对同类型油田开发具有一定借鉴意义。

(3)陶瓷膜处理工艺因其膜通量大、出水水质稳定、不受进水水质变化而影响处理效果,膜污染后容易通过反冲洗恢复通量,很大程度上降低了产层伤害的风险,是保障开发生命期内注水压力稳定的较佳解决方案。

[1] 方世跃,余胜国,邹照彰,等. 油田采出水处理工艺改造优化设计[J].石油工程建设,2009,35(3):27-30.

[2] 刘清云,张煜,龙永福,等. 高含水老油田采出水处理技术研究[J].油气田开发,2012,30 (2) : 39-42.

[3] 李金发. 低渗透油田回注污水生化/陶瓷膜超滤处理试验[J].油气田地面工程,2013,32(3):8-9.

[4] Jean Philippe Khalfi .Ceramic membranes Cross flow Filtration Unit (CCFU) for Produced Water Re-Injection (PWRI) in Matrix Regime in an offshore environment[R].France Pau: Total technical central,2012.