溅射铝涂层在800 ℃的热腐蚀

郭星星, 付广艳

(沈阳化工大学 机械工程学院, 辽宁 沈阳 110142)

金属的热腐蚀是高温腐蚀的一种重要形式,是金属材料在高温含硫燃气工作条件下与沉积在其表面的盐发生反应而引起的高温腐蚀形态.与没有沉积盐存在的其它高温腐蚀环境相比,热腐蚀的破坏更为严重[1].随着现代化工业的迅速发展,低合金耐热钢越来越广泛地应用于电力、化工、石油、原子能等高速发展和尖端行业的燃烧装置中[2].所以,其耐热腐蚀性能对上述装置的安全运行至关重要.针对这些问题,一些新型锅炉用耐热钢和临界火电机组锅炉用钢应运而生,一些学者对其进行了研究[3-5].但这些研究没有具体提出如何提高耐热钢的抗热腐蚀能力.本文研究了溅射铝涂层的耐热钢在800 ℃涂敷Na2SO4盐膜的热腐蚀,用以揭示在耐热钢基材上溅射铝涂层对耐热钢热腐蚀的影响,并对耐热钢的研究和应用提供有价值的数据和参考.

1 实 验

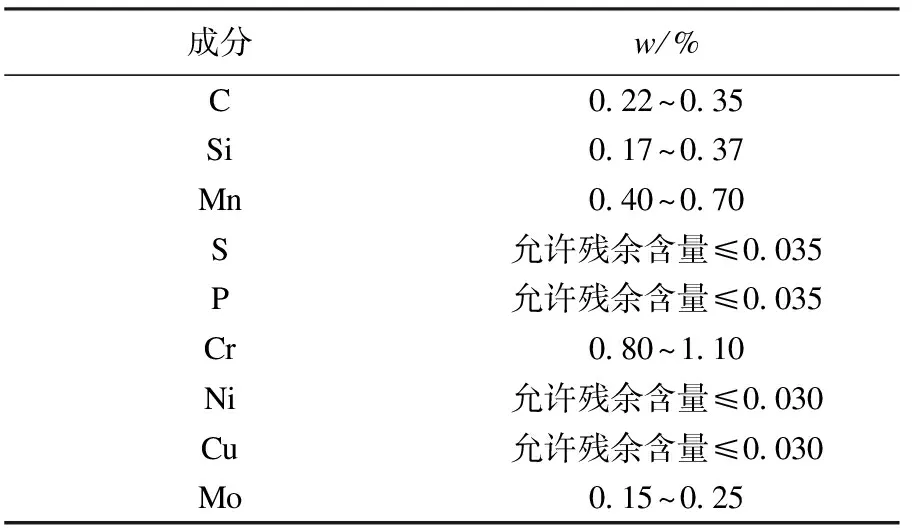

实验所用的基体材料为2.25CrMo钢(化学成分见表1).线切割成12 mm×8 mm×1.5 mm.经800#金相砂纸预磨,无水乙醇或丙酮清洗并干燥后,将干燥的基材挂在溅射区内.采用沈阳华讯真空有限公司生产的HX-Ts-400Ⅱ直流磁控溅射设备溅射Al涂层.固定工艺参数:本底真空度5.0×10-3Pa;工作气压0.15 Pa;标况下Ar气流量15 mL/min;溅射电压350 V,溅射电流1 A;溅射时间为1 h、2 h.待涂层制备完成后,将一部分在箱式电阻炉(温度误差为±2 ℃)内进行600 ℃的预氧化处理.不同溅射时间和不同条件下预处理的涂层试样见表2.将Na2SO4的饱和水溶液均匀涂敷在试样表面,控制涂盐量为20~25 g/m2.将试样倾斜置于刚玉坩埚中,在箱式电阻炉中800 ℃空气气氛下进行静态常压热腐蚀实验,利用梅特勒AG285高精度电子天平(称重天平感量为1×10-5g)称量试样质量的变化.利用扫描电子显微镜和X射线衍射仪对腐蚀产物进行观察和分析.

表1 耐热钢的化学成分Table 1 The chemical composition of heat-resistant steel

表2 不同溅射时间和不同条件下预处理的涂层试样Table 2 The coating specimens of different sputtering time and pretreatmented under different conditions

2 实验结果

2.1 溅射铝涂层的组织结构分析

在耐热钢表面制备一层铝涂层,溅射时间分别为1 h、2 h.由于溅射1 h的铝涂层太薄,在扫描电镜的观测下很难看清,故只分析溅射2 h的涂层试样.未经预氧化处理及经预氧化处理的涂层试样的XRD谱见图1和图2.图3和图4分别为未经预氧化处理及经预氧化处理的涂层试样的截面形貌图.

图1 未经预氧化处理的试样的XRD谱Fig.1 XRD patterns of specimen without pre-oxidation

图2 经预氧化处理的试样的XRD谱Fig.2 XRD patterns of specimen with pre-oxidation

图3 未经预氧化处理的试样的截面形貌Fig.3 Optical cross-sectional micrographs of specimen without pre-oxidation

图4 经预氧化处理的试样的截面形貌Fig.4 Optical cross-sectional micrographs of specimen with pre-oxidation

从图1可以看出涂层试样的表面形成一层Al膜,图2显示在涂层试样表面生成Al2O3、Fe2O3以及Cr2O3.由图3可以看出:溅射2 h得到的Al涂层的厚度将近5~6 μm,在图4中可以看到:经过预氧化在涂层表面形成一层连续的致密的Al2O3膜,以及其他氧化物的分布情况.

2.2 腐蚀动力学

不同条件下的涂层试样在800 ℃空气中腐蚀24 h的动力学曲线见图5.从图5中可以看出:溅射铝涂层的试样质量增量小于基材试样,而且溅射时间为2 h的涂层试样的质量增量小于溅射时间为1 h的涂层试样.经预氧化处理的涂层试样的质量增量小于未经预氧化处理的涂层试样的质量增量.

图5 不同条件下的涂层试样在800 ℃空气中 腐蚀24 h的动力学曲线Fig.5 Corrosion kinetics curves of coating specimens under different conditions in 24 h at 800 ℃

不同条件下的涂层试样在800 ℃空气中腐蚀24 h单位面积质量增量的平方值与时间关系曲线见图6.

图6 试样单位面积质量增量的平方值与时间的关系曲线Fig.6 The curves of the squared values of the mass gain of the specimens versus time

从图6可以看出:试样的热腐蚀动力学分段遵循抛物线规律,其抛物线速率常数见表3.

表3 不同溅射时间下试样的抛物线速率常数Table 3 Parabolic rate constants of specimens with different sputtering times

由图5结合表3可以看出:溅射完的试样抛物线速率常数基本都比基材的小,而且溅射时间为2 h的涂层试样的质量增量比溅射时间为1 h的涂层试样的质量增量小,抛物线速率常数也相应变小,在同一溅射时间,经过预氧化处理的涂层试样的质量增量也小于未经预氧化处理的涂层试样.

2.3 腐蚀膜的结构和组成

图7和图8分别为SP2+Pre.600在800 ℃空气中腐蚀24 h后的XRD谱和腐蚀膜截面形貌.由图7X射线衍射分析可以看出:腐蚀产物主要是Al2O3、Fe2O3以及Cr2S3,腐蚀产物的分布如图8所示,从图8中可以看出腐蚀产物很厚.

图7 SP2+Pre.600腐蚀24 h后的XRD谱Fig.7 XRD patterns of SP2+Pre.600 after corrosion 24 h

图8 SP2+Pre.600腐蚀24 h后的腐蚀膜截面形貌Fig.8 Optical cross-sectional micrographs of SP2+Pre.600 after corrosion 24 h

3 讨 论

Buscaglia[6]等学者通过热力学和形貌分析学对纯Fe在Na2SO4盐膜下的热腐蚀进行了研究.结果表明:当环境中局部的氧分压小于Na2O/Na2SO4的平衡分解压时,盐膜开始分解,此时盐膜的硫离子会渗进腐蚀膜进行反应.所以,盐膜的分解为铬、镍和铁的硫化物形成提供了硫源.当热腐蚀实验的盐膜中含有Na2SO4时,其腐蚀速率要比普通氧化实验腐蚀速率高出两个量级.原因是通常情况下,金属硫化物的化学组成大大偏离其化学计量比,同时其点缺陷浓度高,所以,金属离子在硫化物中的扩散速率远快于在相应的氧化物中的扩散[7].金属离子在硫化物中的自扩散系数也比其相应氧化物中大几个数量级.除此之外,金属硫化物的分子体积大于其相应氧化物的分子体积,当氧化物中夹杂硫化物时,就会增加氧化膜的应力,从而导致氧化膜产生裂纹和沟槽,加速氧化膜的破坏.

由于硫酸盐腐蚀实验温度为800 ℃,而Na2SO4的熔点为884 ℃,所以试样的腐蚀行为属于低温热腐蚀.具体腐蚀过程分析如下.

首先在试样表面发生Fe的氧化:

4Fe+3O2→Fe2O3

(1)

由于腐蚀气氛中没有SO3的存在,所以,不能生成通常认为低温腐蚀所生成的硫酸盐共晶,而是应该发生第二类低温热腐蚀,即形成Na2SO4+Na2O的低熔点共晶或K2SO4+K2O的低熔点共晶[8].反应方程式为:

Fe+Na2SO4→FeS+

Fe2O3/Fe3O4/FeO+Na2O

(2)

Fe+K2SO4→FeS+

Fe2O3/Fe3O4/FeO+K2O

(3)

(4)

(5)

由于共晶熔体只能存在一段时间,Fe2O3的溶解再沉积是有限的,但这有限的溶解却能阻止有保护性的氧化层的形成,所以加速了腐蚀进度.

基于在实验前对试样进行预氧化,将试样表面溅射铝层氧化成一层具有保护性的A12O3.从图5可以看出:与未进行溅射处理以及预氧化处理的试样相比,同样实验环境下,预氧化后的试样比未经预氧化试样抗腐蚀.由于Al2O3在一定程度上可以减缓S或O元素的扩散速度,相应地也就减缓了试样的腐蚀速度.在低温热腐蚀环境中,主要发生的是酸性熔融,即

Al2O3+3Na2SO4→Al2(SO4)3+3Na2O

(6)

同样也会形成Na2SO4+Na2O的低熔点共晶.上述反应同样适合于以下的讨论部分.于是,Al2O3保护层被逐层破坏,导致O、S等元素沿晶界向内扩散,最终与基体的Cr与Fe等元素反应.结合生成对应的氧化物与硫化物.由于Cr的选择性优先氧化硫化,所以,在一定程度上也减缓了基体的氧化硫化速度.在热腐蚀过程中,Cr和S在氧化膜/合金界面或者靠近界面处反应形成相对稳定的硫化铬.最后,由于Na2SO4的量有限,对于一定量的Na2SO4,只能是有限的S来参与反应,反应最终变得缓慢.

4 结 论

(1) 由溅射铝涂层的耐热钢在800 ℃涂敷Na2SO4盐膜时的热腐蚀实验可得出:经过溅射处理的涂层试样的腐蚀增重小于基材试样的腐蚀增重,表明在基材表面溅射一层铝涂层可以提高基材的耐蚀性.溅射时间的长短对耐热钢基材的抗腐蚀能力有影响,溅射时间为2 h的涂层试样的抗热腐蚀能力比溅射时间为1 h的抗热腐蚀能力强.

(2) 经过预氧化处理的涂层试样在表面形成一层具有保护作用的Al2O3膜.其抗热腐蚀的能力要强于未经预氧化处理的涂层试样的抗热腐蚀能力.

(3) 涂层试样在800 ℃空气中腐蚀24 h后的腐蚀产物为Al2O3、Fe2O3及少量的Cr2S3.

参考文献:

[1] 李美栓.金属的高温腐蚀[M].北京:冶金工业出版社,2001:373-405.

[2] 张莉.2.25Cr1Mo钢药芯焊丝研制及其力学性能的研究[D].北京:北京工业大学,2008.

[3] 赵成志,魏双胜,高亚龙,等.超临界与超超临界汽轮机耐热钢的研究进展[J].钢铁研究学报,2007,19(9):1-5.

[4] 杨富.1 000 MW级超临界火电机组锅炉用新型耐热钢的焊接[J].中国电力,2005,38(8):48-52.

[5] 宁保群,刘永长,殷红旗,等.超高临界压发电厂锅炉管用铁素体耐热钢的发展现状与研究前景[J].材料导报,2006,20(12):83-86.

[6] Buscaglia V,Nanni P,Bottino C.The Mechanism of Sodium Sulphate-induced Low Temperature Hot Corrosion of Pure Iron[J].Corrosion Science,1990,30(4/5):327-333.

[7] Holt A,Kofstad P.High Temperature Corrosion of Iron in O2+4 % SO2/SO3at 500-800 ℃[J].Materials Science and Engineering:A,1989,120(1):101-104.

[8] 徐滨士,马世宁,李长青,等.几种电弧喷涂涂层抗热腐蚀性能研究[J].中国表面工程,1998(2):14-18.

[9] 史良叔,张允书.铁的第二类低温热腐蚀[J].腐蚀与防护,1994(3):115-119.