基于空心轴探伤耦合剂干扰的动车组轴箱轴承台架试验的研究

朱崇飞,侯有忠,姜建东,曹君慈,刘 斌,张奕黄,叶 军

(1. 南车青岛四方机车车辆股份有限公司,青岛 266111; 2. 北京交通大学电气工程学院,北京 100044;3. 洛阳轴研科技股份有限公司,洛阳 471039)

前言

根据车辆段检修车轴的工艺流程[1-3],在对空心车轴进行探伤的过程中使用的探伤耦合剂会进入到轴箱轴承内,理论上会对润滑脂及润滑性能产生影响。

为了验证该影响是否存在以及对轴箱轴承运行性能的影响程度[4-6],本文开展了在新的轴箱轴承内注入探伤耦合剂后的台架运行试验,试验按照EN 12082标准执行。试验共两套轴承:一套为全新的轴承和润滑脂,另一套中注入10%润滑脂重量的探伤耦合剂,通过同轴同加载条件方式的台架运行,分析探伤耦合剂对轴箱轴承的影响。

1 动车组轴箱轴承台架试验方法

轴箱轴承台架试验项目包括预备试验和轴承耐久实验,两者均在轴箱轴承的试验机上进行,如图1所示为试验机构造概略图,图2为试验的加载模式图。

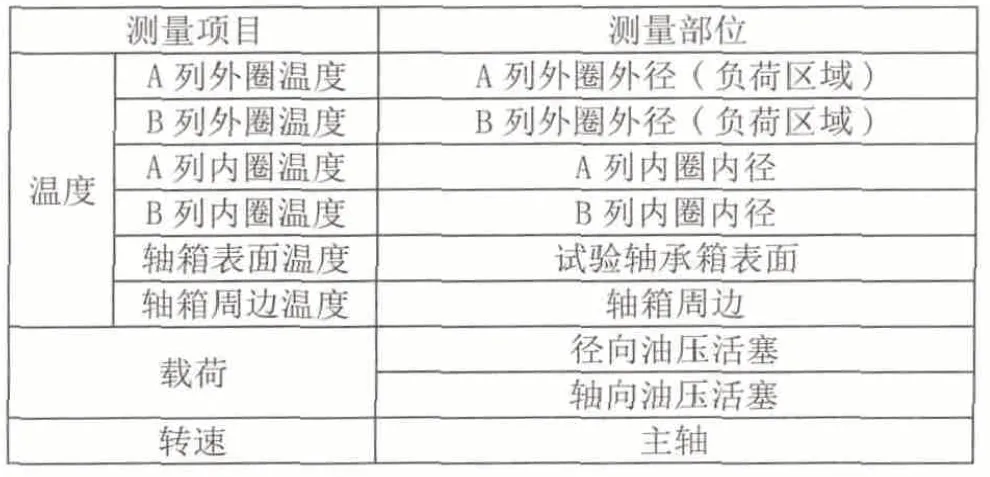

试验中的测量项目如表1所示。

预备试验的试验条件见表2所示。

耐久试验的试验条件见表3所示。

通过对CRH2型车空心车轴探伤工艺和流程进行了解,注入方案如下:

1)混入液体品种:超声波探伤液体(不用混入防锈油);

2)混入量:按照轴承内部润滑脂总量250g的10%计,为25g;

图1 试验机构造概略图

图2 运转模式

表1 试验测量项目

3)混入方法:可以用注射器在A列的密封圈处,注射进去,如图3所示。

注入探伤液的具体操作如下:

1)注射器针头上固定较细、较软的细塑料管,塑料管头端能从保持架内侧探入轴承原润滑脂内,圆周方向均匀旋转注射,注入探伤液总重量为25g;

表2 预备试验条件

表3 耐久试验条件

图3 探伤液注入示意图

2)注射完成后保持A列朝上,人工旋转50~100圈;

3)旋转完成后保持A列朝上,放置24h后开始试验。

2 台架试验的预备试验

通过预备试验获得了轴承在各转速条件下的温升曲线,图4为试验轴承1的各运转速度下的饱和温度及相对于环境温度的温升变化曲线,图5为试验轴承2的各运转速度下的饱和温度及相对于环境温度的温升变化曲线。

3 台架试验的耐久性试验

图6为试验轴承在试验台架运行120万公里的温度曲线。

4 轴承检测及油脂化验分析

耐久试验结束后对试验台架进行了拆卸,取出轴箱轴承进行轴承和油脂的化验分析。

图7为打开轴箱轴承的工装后试验轴承的轴箱漏油情况图。

图4 试验轴承1 的温升变化曲线

4.1 润滑脂的理化参数分析

对不同位置的润滑脂进行取样分析,如图8所示。

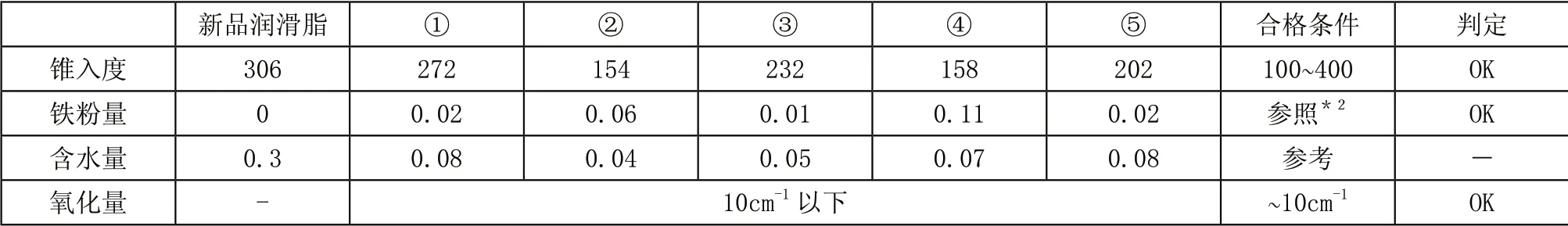

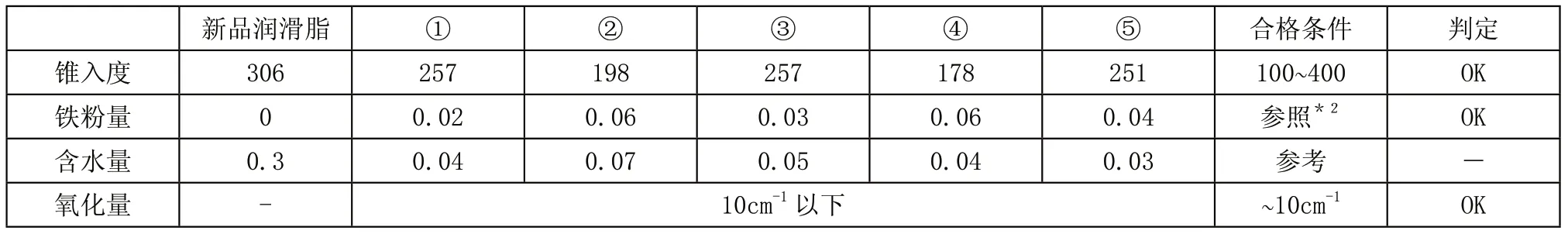

试验轴承1和试验轴承2的润滑脂理化参数分析结果见表4和表5所示。

图5 试验轴承2 的温升变化曲线

表4 试验轴承1 的润滑脂理化参数分析结果

表5 试验轴承2 的润滑脂理化参数分析结果

4.2 泄露油品分析

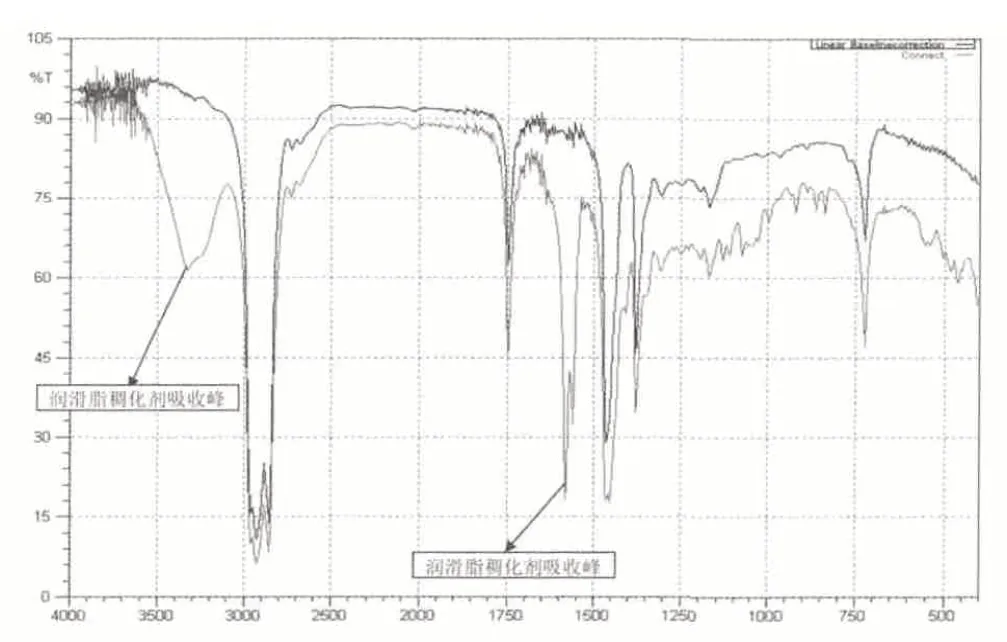

图9为泄漏油品与润滑脂的FT-IR对比分析图。

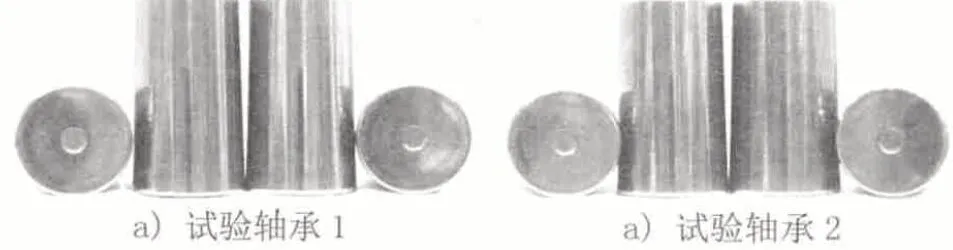

4.3 轴承状态检测与分析

试验结束后对轴承各部位进行了清洗,并对两个试验轴承的部件进行了外观检查、对比分析,发现外观、尺寸精度无明显差异。以A列边为例。

图10为外圈滚道面(承载区域)。

图7 轴箱漏油情况

图8 润滑脂取脂位置示意图

图11为内圈滚道面。

图12为滚子。

图9 泄漏油品与润滑脂的FT-IR 对比分析图

图10 外圈滚道面(承载区域)

图11 内圈滚道面

图12 滚子

5 结束语

120万公里耐久试验全程探伤液混入品与未混入品轴承温升水平相当,未见异常。且试验后润滑脂调查结果显示两套轴承润滑脂无异常现象。由此推断,10%(25g)的探伤液混入并不会对轴承性能有明显影响。

试验后,试验轴承2(探伤液混入品)有少量油品漏出,FT-IR 分析结果显示该油品与轴承润滑脂基础油成分一致。

[1]轮轴微机控制超声波自动探伤机探伤工艺规程[M]. 北京:中国铁道出版社,1998

[2]司万强,马兰童,余海军. 机车车轴超声波探伤工艺浅析[J]. 装备制造技术, 2009, (10): 158-159.

[3]邓嘉鸣. 高速动车空心车轴超声波探伤工艺及探伤机的研究[J]. 机械设计与制造, 2009,(4): 212- 214.

[4]Chen Peng, Masatoshi T, Toshio T. Fault Diagnosis Method for Machinery in Unsteady Operating Condition by Instantaneous Power Spectrum and Genetic Programming[J]. Mechanical Systems and Signal Processing, 2005,19(1): 175-194.

[5]周纲. 轨道车辆车轴超声波探伤标准的分析与探讨[J]. 铁道技术监督, 2012, 40(9): 14-15,19.

[6]周纲. 铁路车辆车轴镶入部超声波探伤灵敏度的确定[J]. 无损探伤,2011(4):15-17.