关于汽车内饰塑料件气候交变试验的分析

王富贵,王 玉,张 影,王长余,贾晓彦

(长春富维-江森自控汽车饰件系统有限公司,长春 130033)

前言

耐候性能是评判汽车内饰塑料零部件质量的重要指标之一,也是汽车零部件试验必检项目之一,特别是在一些环境比较恶劣、温度变化范围大、光照强烈的地区,塑料件的耐候特性更显重要。[1]气候交变试验最大程度的模拟了温度、湿度条件的变化,是重点试验之一。气候交变试验的条件复杂,对设备能力要求很高;而且它是多循环试验,试验周期长,不仅会产生较高的试验费用,也大大延长了产品验证周期。然而,气候交变试验相对于高温老化试验的意义真的更大吗?气候交变试验的循环个数有多有少,其设定的依据是什么呢?气候交变试验中是否应该有功能评价,其重要程度是怎样的呢?这些都值得我们深入探讨。

1 原理

1.1 高温条件

在气候试验上,我们主要关注的是化学老化。化学老化是由于组分内部具有易引起老化的化学键,如不饱和双键、支链、羰基、末端上的羰基等。聚合物的化学老化是按自由基化学反应机理进行的,是一个自动氧化过程。光辐射和温度是以高能量的方式使得聚合物分子发生链断裂,从而产生自由基。其包括以下三个阶段:引发产生R·或RO2· 自由基;链增长 R·+O2→RO2·,R O2·+R H →R O O H+R·;链终长2 R·→R-R,RO2·+R·→ROOR ,2RO2·→非活性化合物,其中R代表高分子基团。[2]

1.2 温湿条件

水汽对高分子材料具有一定的渗透能力,尤其是在热的作用下,这种渗透能力更强,能渗透到材料体系内部并积累起来形成水泡,从而降低分子间的相互作用,导致材料的性能劣化。湿热老化试验一般使用湿热试验箱,要求在 一定的温度下(40℃~60℃),保持较高的湿度(90%RH以上)。[2]

1.3 低温试验

低温状态下,特别是玻璃化温度以下(纯PP的玻璃化转变温度为-10℃),分子运动的能量很低,不足以克服主链内旋转的位垒,因此不足以激发起链段的运动,链段处于被冻结的状态,只有那些较小的运动单元,如侧基、支链和小链节等才能运动,因此高分子链不能实现从一种构象到另一种构象的转变,此时聚合物所表现的力学性质和小分子的玻璃差不多。当非晶态聚合物在较低温度下受到外力时,由于链段运动被冻结,只能使主链的键长和键角有微小的改变,因此从宏观上来说,聚合物受力后的形变是很小的。[3]低温条件,主要考察样件的耐冲击性能。

2 气候交变试验的合理性

气候交变试验一般为高温、低温、温湿条件的交变试验。然而,为了验证内饰塑料件在自然条件下的耐候性能,真的有必要竭力去模拟实际的气候吗?要回答这个问题,必须再次明确气候交变试验的目的,它主要是为了验证气候交变试验条件下,产品老化后其性能是否满足设计要求。

从低温条件的原理来看,低温本身不以长时间作用来实现老化。热胀冷缩的原理被认为可以引起尺寸上的变化,然而没有证据表明这种影响在汽车内饰塑料零部件气候交变试验中是一种显著的影响。低温条件是否适用于内饰塑料件气候交变试验需要充分论证。

虽然水汽在高温条件下渗透到了材料体系内部,但紧接着的高温干燥条件会不会使水汽从材料体系内部扩散出来呢,减弱分子间相互作用的效果会不会消失呢?因此温湿条件是否适用于内饰塑料件气候交变试验需要充分论证。

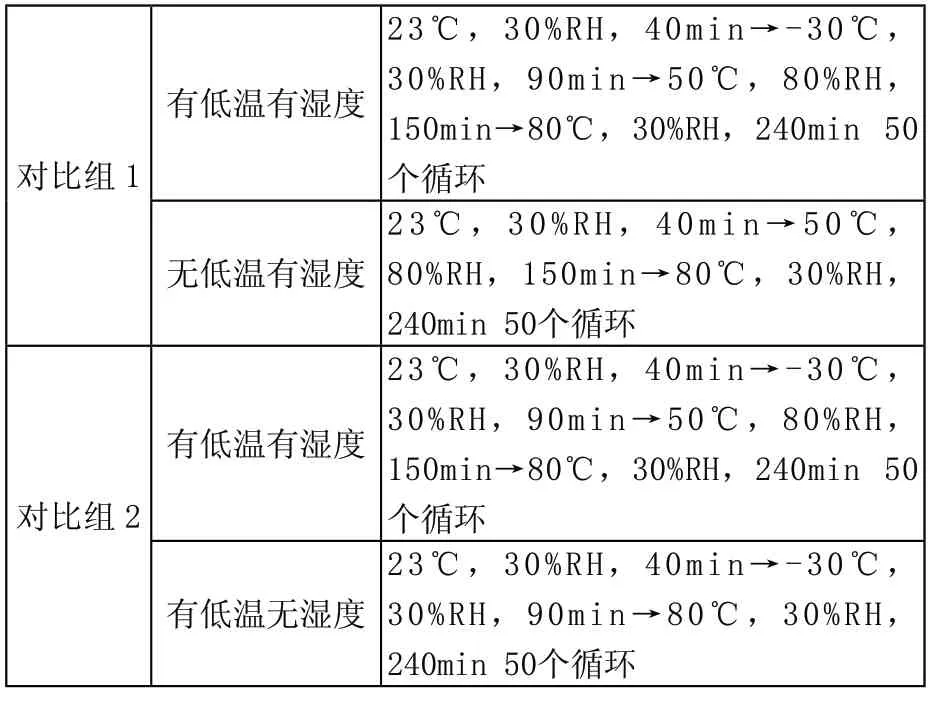

采用对比的方法来对温湿、低温条件的必要性来进行验证,见表1。需要注意的是要选择所有的评价项进行对比,如尺寸、裂纹、颜色、硬化等,并需要对所有评价项进行量化(可观察的现象是随着整个气候交变一直发生变化的),否则可能得到错误的判断。

对比分析将得到以下四种结果:

1)对比组1有差异,对比组2无差异,则温湿条件没必要,低温条件有必要,只需做高低温交变试验;

2)对比组1无差异,对比组2有差异,则温湿条件有必要,低温条件没必要,可以去掉低温条件;

3)对比组1无差异,对比组2无差异,则温湿条件没必要,低温条件没必要,没必要做气候交变试验,只做高温老化试验即可;

4)对比组1有差异,对比组2有差异,则温湿条件有必要,低温条件有必要,气候交变试验有意义。

以上的四种结果中只有第四个结果支持现有气候交变试验方法,另外三种都否认现有气候交变试验的合理性。

3 气候交变试验与产品生命周期

以下将举例说明气候交变试验并不能预测产品的实际生命周期,以及在这种情况下气候交变试验是如何实现其价值的。

将气候交变试验进行n个循环,它能代表产品的实际生命周期是多长呢?这个被认为是气候交变试验的意义,而事实上是无法实现的。举例说明,选取一种产品,假设它在85个月的时候开始失效,在气候交变试验中经过53个循环开始失效,因此认为1个循环代表85:53个时间生命长度。如果产品的设计生命周期是10年(120个月),那么就需要保证产品在120/(85:53)=75个循环前不失效。然而这一推断不成立,原因有两个:①老化不是匀速进行的 ;②一种产品所得到的比例,由于产品结构间的差别,无法应用到另一种新的产品中。

表1 温湿、低温条件必要性对比验证条件

没有规律可循,汽车制造商是如何规避产品在消费市场风险的呢?表2描述了四种常见的气候交变试验条件,可以发现各个标准温湿度的设定值有不小的差别,每种条件的保持时间也有不小的差别,经过这些标准验证过的产品均没有得到来自市场的大的抱怨。这主要是由于环境试验的评价项是外观上的,客户很少在此方面遇到故障而产生大的抱怨。主机厂主要是要把产品做得比竞争对手的好。如何做得更好呢,只需要将试验条件和评价标准设定得更苛刻。

4 气候交变试验与功能试验

在实际使用过程中,功能试验也是评判塑料零部件质量的重要指标之一。如杂物箱松动,副仪表板扶手锁止失效,拨钮操作力增加等问题,都会给我们的使用带来很多麻烦。然而在试验验证的过程中,单单去做操作力、滥用力之类的试验是不够的,此类问题多出现在长时间使用的情况下。因此需要经过疲劳试验之后,再去验证零件各项力学试验才更有意义。

表2 气候交变试验条件对比[1]

对高分子疲劳性能产生影响的因素包括温度和水分等,因此疲劳试验在气候交变条件下进行才能更有意义。

温度和水分对疲劳性能的影响机理尚不明确,以下的说明将有助于理解二者的联系。塑料在疲劳的过程中,主要是裂纹的变化使得整体性能发生了改变。银纹是高分子材料区别于金属材料的特有的损伤形式,是导致高分子材料与金属材料疲劳性能明显差异的根本原因,例如循环软化现象、形式繁多的疲劳裂纹微观扩展机制。裂纹的引发和扩展两个阶段有各自不同的特征。在周期性负荷初期,第一阶段包括了银纹产生和剪切屈服,从而产生了裂纹。第二个阶段则为产生裂纹后的扩展乃至产生断裂。

5 结束语

本文提出了验证气候交变试验标准合理性的疑问,并给出了初步验证的方法。这需要充分的试验数据,同时更加合理的验证方法会在具体试验过程中得到改进。无论是哪一种结果,它将作为一个正确的选择,来保证今后的研究工作是从一个正确的出发点出发的。对于产品生命周期的验证方法,还有很大的改进空间。只有当我们掌握了更加有预知力的验证技术,才会方便我们做更加有突破性的创新工作,这也是自主品牌抢先站领有利地位的机会。气候交变试验与功能试验的充分结合需要一定的时间,消费者在此方面消费需求的提高将会大大加速这一进程。

[1]田永.汽车外饰塑料零部件的耐温性试验评述[J].上海汽车,2009.7.

[2]任圣平,张立.高分子材料老化机理初探[J].信息记录材料,2004.4.

[3]何曼君,张红东,陈维孝,董西侠.高分子物理第三版[M].北京:复旦大学出版社.2006.