锯齿啮合橡胶关节结构介绍

潘文彬,李永涛,张春良,程海涛

(中国南车株洲时代新材料科技股份有限公司,湖南株洲412007)

锯齿啮合橡胶关节结构介绍

潘文彬,李永涛,张春良,程海涛

(中国南车株洲时代新材料科技股份有限公司,湖南株洲412007)

以一种机车用轴箱拉杆橡胶关节为例,介绍一种锯齿啮合橡胶关节结构。该结构的特点在于能实现较小的径向/轴向刚度比,具有轴向自锁功能,良好的承载能力,疲劳性能好。

锯齿啮合;橡胶关节;疲劳性能

金属—橡胶关节产品(简称橡胶关节)因结构简单,能有效地起到柔性连接和减振降噪的作用,且能为系统提供合适的刚度而广泛应用于机车车辆的牵引系统和悬挂系统。常规的橡胶关节产品因受结构限制,其径向/轴向刚度比(简称径/轴刚度比)一般限于7∶1以上,而在一些特定的场合,如机车轴箱定位结构中,由于系统性能的要求,往往需要更小径/轴刚度比的橡胶关节产品,这就需要一种新结构来实现。本文通过一种机车用轴箱拉杆橡胶关节,介绍一种锯齿啮合状能实现小径/轴刚度比的橡胶关节结构。

1 锯齿啮合[1]结构的研发背景

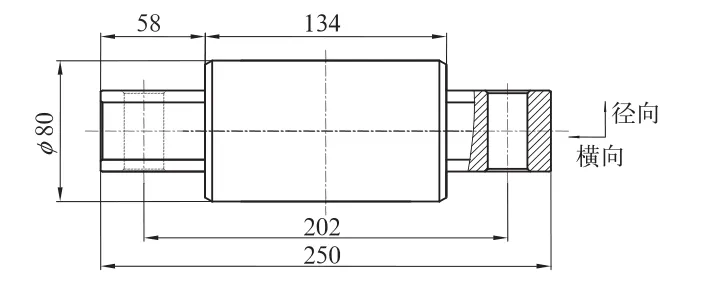

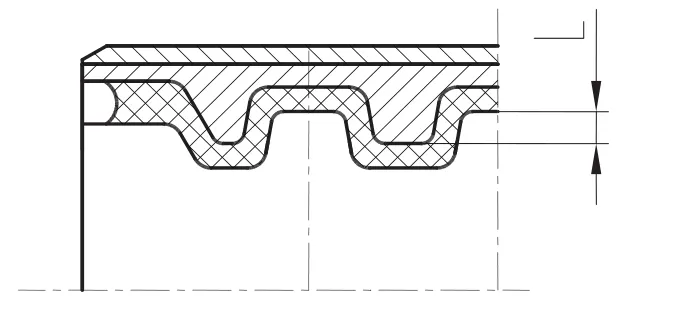

2006年国内研制某重载货运机车,该车轴箱拉杆橡胶关节接口尺寸如图1,要求径向刚度为195 k N/mm,轴向刚度为57 k N/mm,即要求橡胶关节径/轴刚度比为3.42∶1。

图1 轴箱拉杆橡胶关节示意图

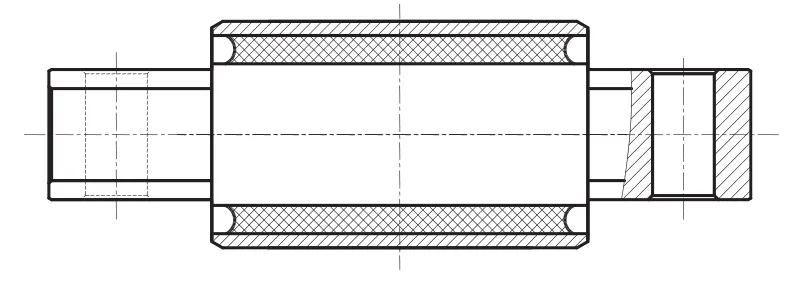

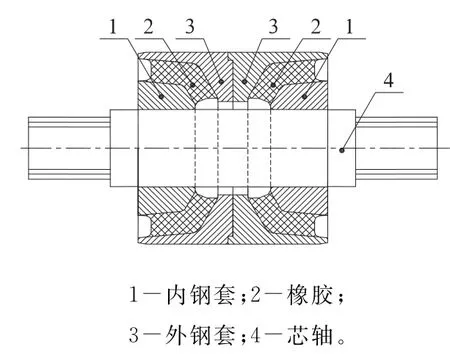

按其接口尺寸要求,采用传统的平轴和凸轴结构橡胶关节,如图2、图3所示,其径/轴刚度比都在15∶1以上(见表1),不能满足技术输入要求。

图2 平轴结构橡胶关节

图3 凸轴结构橡胶关节

表1 传统橡胶关节径/轴刚度比

2 锯齿啮合橡胶关节结构的提出

因为橡胶材料具有压缩模量远大于剪切模量的特性[2],传统结构的橡胶关节在承受轴向载荷时,橡胶主要承受剪切力,尤其是平轴结构几乎是纯剪切力;在受到径向载荷时,橡胶材料主要受压缩力,因而传统结构橡胶关节具有较大的径/轴刚度比。如果我们改变产品的结构,使其在承受径向载荷时橡胶承受一定的剪切力,在承受轴向载荷时橡胶承受一定的压缩力,就可以降低径/轴刚度比。

根据以上原理,我们设计了一种轴向组合式橡胶关节,产品结构见图4。它由左右2个球铰和芯轴组成。左右球铰由外钢套、内钢套和橡胶弹性体粘合在一起。这种结构的橡胶关节径/轴刚度比可以达到小于2∶1,但它要求有较大的几何空间,直径需达到φ130以上,而现有产品外径尺寸为φ80,没有足够的几何空间。因此按其接口尺寸要求,需设计一种新的结构来实现3.42∶1的径/轴刚度比。

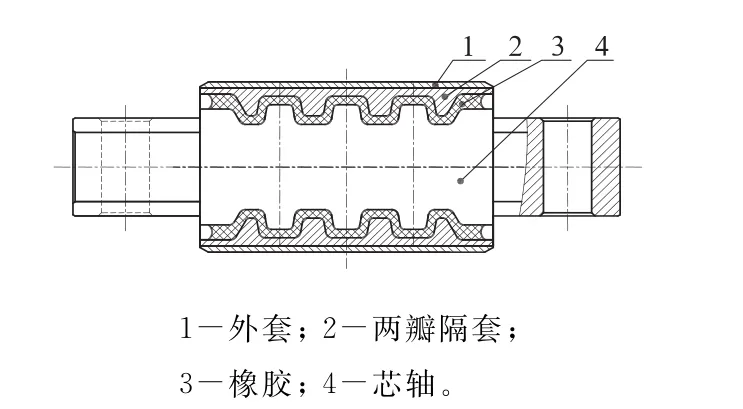

锯齿啮合橡胶关节由外套、两瓣隔套、橡胶和芯轴组成(图5),其中芯轴、两瓣隔套和橡胶弹性体硫化粘合在一起,再通过过盈配合压入外套得到成品,其特点在于金属隔套和芯轴呈锯齿状,两者的锯齿是相互镶嵌、啮合在一起的。

图4 轴向组合式橡胶关节结构示意图

图5 锯齿啮合橡胶关节结构简图

3 锯齿啮合橡胶关节结构特性

3.1 锯齿啮合橡胶关节可靠性高

(1)粘合面积增加提高可靠性

因为芯轴与两瓣隔套呈锯齿状,该关节橡胶与金属的粘结面积比平轴结构、凸轴结构大30%~50%,提高了产品的可靠性。

(2)具有轴向自锁功能提高可靠性

从图5可以看出,芯轴锯齿外径要比隔套锯齿内径大,是一种轴向过盈的装配方式,具有轴向自锁功能,可以确保在橡胶出现裂纹甚至破坏的情况下芯轴也不会从隔套中脱离而造成事故,提高了产品的可靠性。

3.2 锯齿啮合橡胶关节径/轴刚度比小

锯齿啮合橡胶关节通过锯齿相互镶嵌、啮合在一起,因此在其承受轴向载荷时,橡胶也受到一定的压缩力,具有较大的轴向刚度;在承受径向载荷时,橡胶也承受一定的剪切力,具有相对较小的径向刚度及较小的径/轴刚度比。

3.3 锯齿啮合结构径/轴刚度比调节范围广

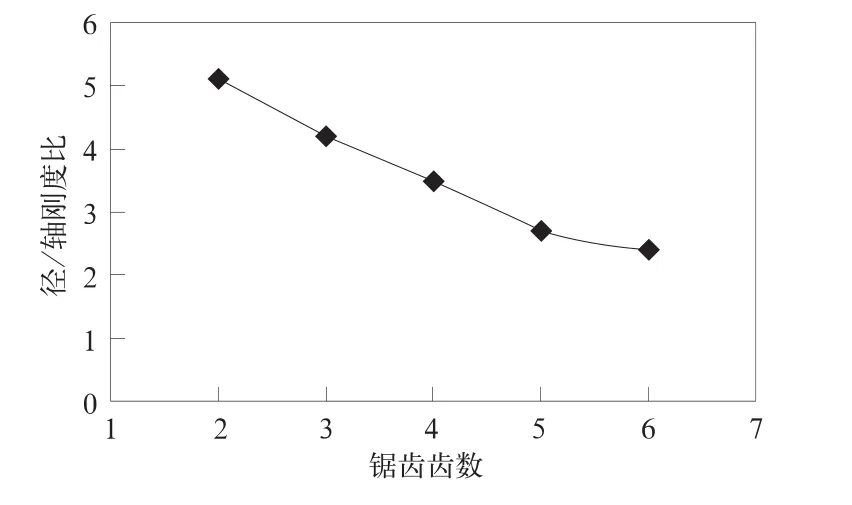

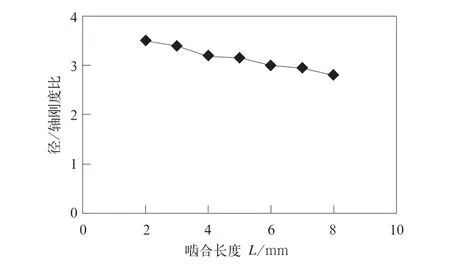

通过调节锯齿齿数、锯齿啮合长度L(图6)可以有效的调节橡胶关节的径/轴刚度比。为研究锯齿啮合结构的刚度特性,本文以有限元技术为手段,以锯齿齿数、锯齿啮合长度L为优化对象,探讨锯齿啮合橡胶关节的刚度特性。

由于受到安装尺寸的限制,锯齿啮合橡胶关节外径一般为φ80~φ100,外套长度一般为100~140,因此可以布置的齿数2~6个不等,啮合长度2~8 mm不等。

根据计算结果,一般随着锯齿齿数的增加,径/轴刚度比大幅下降;随着锯齿啮合长度的增加,径/轴刚度比适当下降。从图7、图8可以看出锯齿啮合橡胶关节径/轴刚度比可以达到3∶1~2.5∶1,调节范围广。

图6 啮合长度L示意图

图7 锯齿齿数对橡胶关节径/轴刚度比的影响

图8 啮合长度对橡胶关节径/轴刚度比的影响

4 锯齿啮合橡胶关节试验验证

用于重载货运机车的轴箱拉杆关节,受力工况较为复杂,需为机车运行提供合适的纵向刚度和横向刚度,还需确保在重载牵引下产品的可靠性[3],因此产品的试验内容包括静态刚度试验及疲劳试验。

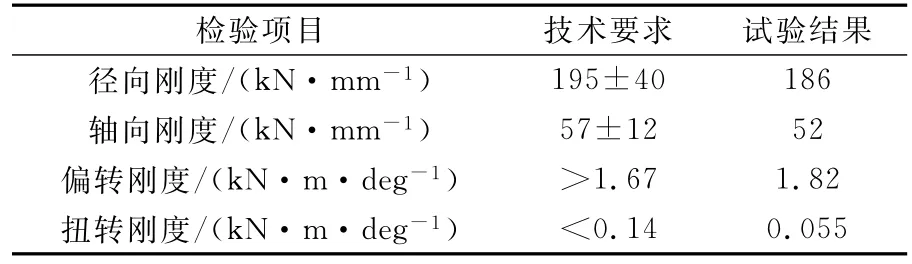

表2为锯齿啮合橡胶关节静态刚度试验验证结果,可以满足静态刚度的要求,径/轴刚度比可以达到3.57∶1,同时产品还能满足高偏转刚度的设计要求。

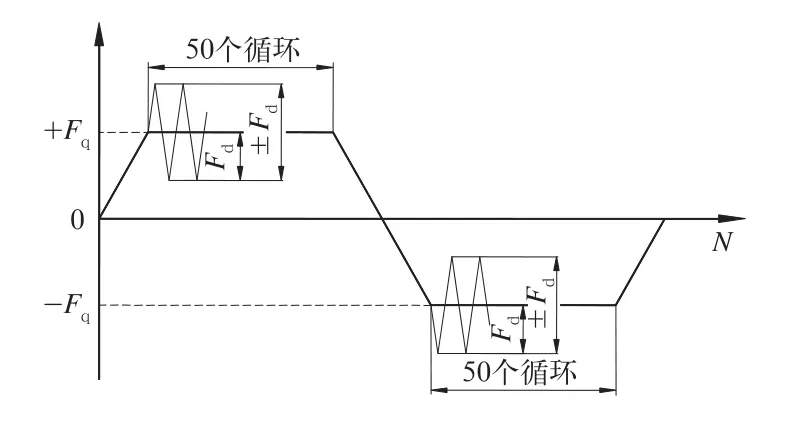

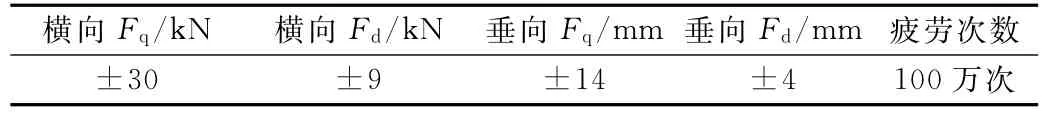

表2 锯齿型橡胶关节各向刚度试验验证

为了更有效的验证产品的可靠性,疲劳试验模拟轴箱拉杆系统进行(图9),在横向、垂向施加疲劳载荷,疲劳加载方式见图10,疲劳试验条件见表3。产品通过高达100万次的强化疲劳试验,外观良好,无橡胶与金属剥离及橡胶本体开裂现象,各向刚度变化率都小于15%,验证了锯齿啮合橡胶关节的可靠性及优良的承载能力。

图9 疲劳试验安装示意图

图10 轴箱拉杆橡胶关节疲劳加载方式

表3 轴箱拉杆橡胶关节疲劳试验条件

5 装车使用情况

锯齿啮合橡胶关节用于该型重载货运机车,累计装车超过170台份,产品数量超过10 000件,在线运行时间超过5年,情况良好,可靠性高,能出色的承担重载货运牵引的任务。

6 锯齿啮合结构产品的应用推广

鉴于该型产品结构精巧,能在较小的几何空间内实现小的径/轴刚度比,可靠性高,值得推广。株洲时代新材料科技股份有限公司在此产品成功应用的基础上,开发出多种新型号,使其得到推广应用。

7 结束语

锯齿啮合结构能在较小的几何空间内实现小的径/轴刚度比,其径/轴刚度比可以达到3∶1~2.5∶1,特别适合机车车辆转向架轴箱拉杆等要求小的径/轴刚度比的场合。

锯齿啮合橡胶关节具有较高的可靠性。与传统橡胶关节相比,粘结面积大幅提高,且具有轴向自锁功能,能避免产品因橡胶破坏问题而发生芯轴窜出的安全事故。

通过疲劳试验和运用经验证明锯齿啮合橡胶关节具有良好的承载能力及较好的疲劳特性;锯齿啮合结构是一种值得推广的橡胶球铰结构。

[1] 唐先贺,张春良,郭红锋,杨 军.大功率交流传动机车橡胶弹性元件[J].机车电传动,2008,(3):27-30.

[2] 龚积球,龚震震,赵熙雍.橡胶件的工程设计及应用[M].上海:上海交通大学出版社,2003.

[3] 张春良,许呈祥,唐先贺.SS7E机车新轴箱拉杆设计[J].机车电传动,2012,(2):18-21.

Introduction of Serration Meshed Rubber Bushing

PAN Wenbin,LI Yongtao,ZHANG Chunliang,CHENG Haitao

(Zhuzhou Times New Material Technology Co.,Ltd.,CSR,Zhuzhou 412007 Hunan,China)

Taking a locomotive Rod Rubber Bushing for instance,a serration meshed Rubber Bushing was introduced.Structure of serration meshed with self-locking function was proved to have low radial/axial stiffness matching,which has better load carrying capacity and fatigue performance.

serration meshed;Rubber Bushing;fatigue performance

U260.6+7

A

10.3969/j.issn.1008-7842.2014.03.08

1008-7842(2014)03-0032-03

1—)男,工程师(

2013-11-29)